Guía metodológica para el uso eficiente de la energía en el

Anuncio

Guía metodológica para el uso

eficiente de la energía en el sector:

Acero, hierro, materiales no ferrosos

y galvanotecnia

Guía metodológica para el uso

eficiente de la energía en el sector:

Acero, hierro, materiales no ferrosos

y galvanotecnia

EL EQUIPO OPEN

BANCO INTERAMERICANO DE DESARROLLO

Carlos Alfonso Novoa Molina

Especialista Setorial

Carlos Fernando Rojas

Asistente de Proyectos

CAMARA DE COMERCIO DE BOGOTA

Consuelo Caldas Cano

Presidenta Ejecutiva

Luz Marina Rincón Martínez

Vicepresidenta Ejecutiva

María Isabel Agudelo Valencia

Vicepresidenta de Competitividad Empresarial

Fabiola Suarez Sanz

Directora Corporación Ambiental Empresarial

Coordinadora Institucional del Programa

PROGRAMA OPEN

Omar Prias Caicedo

Director

Roberto Briceño Corredor

Asistente Administrativo y Financiero

Alejandra Corredor Ruiz

Consultora Energías Limpias

Elaboración

APPLUS

Contenido

Introducción................................................................................................................................................................... 3

1. Entorno del subsector productivo................................................................................................................... 5

1.1 Descripción general del subsector....................................................................................................................... 6

1.1.1 Características generales del subsector acero, hierro y no ferrosos...................................................... 7

1.2 Descripción de los procesos productivos del subsector.............................................................................. 7

1.2.1 Proceso de fabricación por formación (fundición).......................................................................................... 7

1.2.2 Proceso de fabricación mediante técnicas galvánicas.................................................................................. 10

1.3 Utilización de la energía en los procesos.............................................................................................................. 14

2.

2.1

2.2

2.3

2.4

2.5

2.6

2.7

2.8

2.9

2.10

Plan de administracion energética del subsector productivo........................................................... 18

Caracterización energética del subsector productivo.................................................................................. 18

Responsabilidad dentro del plan de administración de energía................................................................ 21

Análisis de la información......................................................................................................................................... 21

Construcción e implementación de indicadores............................................................................................ 21

Plan de control y monitoreo.................................................................................................................................... 21

Variables de control y monitoreo.......................................................................................................................... 21

Vigilancia tecnológica................................................................................................................................................ 21

Medidas de uso racional y eficiente de la energía.......................................................................................... 22

Implementación de mejoras energéticas............................................................................................................ 22

Evaluación de resultados.......................................................................................................................................... 22

3. Fundamentos técnico energéticos involucrados en el proceso productivo............................... 23

3.1 Fundición......................................................................................................................................................................... 23

3.2 Galvanotecnia................................................................................................................................................................24

3.2.1 Corrientes galvánicas................................................................................................................................................. 24

3.2.2 Temperatura del baño................................................................................................................................................ 25

3.2.3 Colocación de las piezas y electrodos en el baño galvánico...................................................................... 25

4. Herramientas de diagnóstico energético..................................................................................................... 27

4.1 Diagnóstico preliminar............................................................................................................................................... 27

4.2 Estudio detallado de las soluciones de ahorro operacionales y de mantenimiento

o de buenas prácticas operacionales (bpo)....................................................................................................... 27

4.3 Estudio de las soluciones de ahorro de energía por medidas de cambio tecnológico...................... 28

5. Identificación de ineficiencias y formulación de medidas de ahorro............................................. 29

5.1 Secuencia de identificación de ineficiencias con enfoque a la aplicación de medidas.................... 29

5.2 Mediciones de consumo y de variables de proceso....................................................................................... 29

5.3 Análisis de ineficiencias en consideración del problema, causa y solución.......................................... 30

5.3.1 Industria de fundición................................................................................................................................................. 30

5.3.2 Industria de recubrimientos galvánicos............................................................................................................... 40

6.

Oportunidades de ahorro energético............................................................................................................. 43

7. Opciones en el mercado para ahorro de energía..................................................................................... 50

7.1 Alternativas que ofrece el mercado enfocadas al uso racional de energía........................................... 50

8.

Glosario de términos............................................................................................................................................... 54

9.

Anexos............................................................................................................................................................................. 57

Introducción

La Cámara de Comercio de Bogotá-CCB es una institución de servicios de carácter privado que representa al sector empresarial y a la comunidad en su conjunto que, en aras del bienestar general de la

comunidad, promueve programas y desarrolla actividades que contribuyen al desarrollo económico,

social y cívico de Bogotá D.C. y su zona de influencia.

La Cámara de Comercio de Bogotá suscribió el convenio ATN/ME-11056 con el Banco Interamericano

de Desarrollo en su calidad de Administrador del Fondo Multilateral de Inversiones (BID-FOMIN), el

cual tiene por objeto la Promoción de Oportunidades de Mercado en Energías Limpias y Eficiencia

Energética ejecutado por la Corporación Ambiental Empresaria CAEM, filial de la Cámara de Comercio

de Bogotá. Dentro de este proyecto se encuentra el desarrollo de las guías metodológicas sectoriales

para realizar diagnósticos energéticos.

En la actualidad las pequeñas y medianas empresas del sector industrial concentran sus esfuerzos para

mejorar el rendimiento de sus procesos, los cuales están plenamente ligados al consumo de recursos

energéticos, en donde la mayoría de los casos tienen un alto impacto en los costos de operación. Por

tal motivo las PYME buscan reducir sus consumos energéticos y a su vez incrementar la productividad

de sus procesos mediante la implementación de nuevas tecnologías, optimizando los recursos tomando como base los diferentes procedimientos y estrategias existentes.

Por otra parte, una de las tareas más importantes es el alineamiento de todos los aspectos, metas y objetivos de la administración de los recursos energéticos, con los objetivos estratégicos de la empresa

a través de una política clara en el tema.

Las principales deficiencias en la gestión generan importantes incrementos de los consumos y costos

energéticos en una empresa. Ellas están relacionadas con los esfuerzos aislados, la falta de coordinación, planeación, conocimiento, procedimientos, evaluación, por la dilución de responsabilidades y por

la carencia de herramientas de control.

En ese sentido, el objetivo de la administración de la energía es lograr la mayor reducción posible en

los consumos energéticos, utilizando la tecnología disponible en la empresa e implementando las modificaciones necesarias para alcanzar la máxima eficiencia y la mayor rentabilidad. Lograr este objetivo

de forma permanente requiere de la implementación de un sistema de gestión, cambios de hábitos y

generación de una cultura energética.

En este documento se establece una guía metodológica para realizar estudios de eficiencia energética

en las instalaciones de las PYME asociadas al sector acero, hierro, no ferrosos y galvanotecnia. El objetivo principal es brindar un apoyo técnico a los empresarios, gerentes y personal técnico-operativo

en los siguientes aspectos:

:hiVWaZXZgbZY^YVhYZV]dggdedgZ_ZXjX^cYZWjZcVheg{Xi^XVhdeZgVX^dcVaZhnYZbVciZc^b^Zcid#

;dgbjaVgjceaVcYZVYb^c^higVX^cnbVcZ_dYZZcZg\V#

GZ[ZgZcX^VgadhVkVcXZhiZXcda\^Xdhegde^dhYZahjWhZXidg#

EgdejZhiVYZbVcZ_dYZ^cY^XVYdgZhZcZg\i^XdhVigVkhYZ[dgbVidheVgVaVVea^XVX^cYZjceaVc

de control y monitoreo.

Se espera que esta guía permita fomentar una cultura organizacional de ahorro energético, que lleve

a la industria PYME de este subsector a la sostenibilidad y optimización de sus recursos y procesos,

alcanzando:

GZYjXX^cYZXdhidh!VjbZcidYZaVZÇX^ZcX^VnY^hb^cjX^cYZa^beVXidVbW^ZciVa#

BZ_dgVb^ZcidXdci^cjdYZaYZhZbeZdZcZg\i^Xd#

6jbZcidYZaXdbegdb^hdnXdcdX^b^ZcidYZaVhXdch^YZgVX^dcZhZcZg\i^XVh#

BZ_dgVYZaVXdbjc^XVX^cZcaVVYb^c^higVX^cYZadhgZXjghdhZcZg\i^XdhVa^ciZg^dgYZaVdg\Vc^oVX^c#

Acero, hierro, materiales no ferrosos y galvanotecnia

1. Entorno del subsector productivo

En este subsector se encuentran las industrias de los recubrimientos galvánicos y de la fundición, las

cuales se encuentran agrupadas bajo el conjunto de aquellas dedicadas a la fabricación de productos

metálicos. En cuanto a los subsectores del sector manufacturero, se tiene la relación de las industrias de

este grupo con mayor impacto ambiental y producciones brutas entre los años 2005 y 2008 (tabla 2).

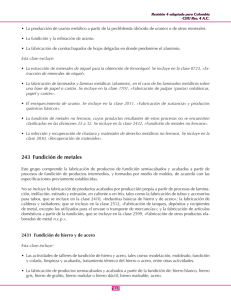

Tabla 1. Subsectores del sector nacional manufacturero con mayor impacto ambiental y mayores consumos de energía

Item

Subsector

Numero de establec.

en Bogotá

Producción bruta ($)

x 100000

Producción bruta

($)

1

Textil y confecciones

411

27,000

2,700,000,000

2

Calzado y cueros

150

3,760

376,000,000

3

Alimentos bebidas y tabaco

341

55,360

5,536,000,000

4

Maderas y muebles

263

9,830

983,000,000

5

Papel e imprenta

346

25,000

2,500,000,000

6

Químicos

282

31,000

3,100,000,000

7

Piedras vidrios y cerámica

60

5,313

531,300,000

8

Hierro acero y no ferrosos

40

5,960

596,000,000

9

Maquinaria y equipo

274

13,370

1,337,000,000

10

Cemento

12

1,060

106,000,000

2179

177,653

17,765,300,000

Total

Fuente: DANE. Encuesta anual manufacturera

Gráfica 1. Producción bruta en pesos ($) para los diez sectores con mayor impacto

ambiental y consumo energético en Colombia

Fuente: DANE. Encuesta anual manufacturera

De acuerdo a la gráfica 2 se puede observar que el subsector hiero - acero y no ferrosos se encuentra

entre los diez (10) mayores productores, así como también entre los mayores consumidores de energía

con respecto al total de los demás subsectores (aproximadamente 20).

9

10

Guía metodológica para el uso eficiente de la energía en el sector

Gráfica 2. Consumo promedio de energéticos por subsector- Bogotá 2007-2008

Fuente: DANE. Encuesta anual manufacturera

1.1 Descripción general del subsector

El subsector acero hierro y no ferrosos incluye actividades de fundición, refinado y conformado de

metales ferrosos y no ferrosos a partir de minerales, chatarra, escoria de hierro, lingotes y arrabio,

mediante la utilización de procesos metalúrgicos. Los productos resultantes del proceso de fundición

y refinación, luego pasarán a procesos de laminado, extracción, trefilado, entre otros, para formar elementos tales como: hojas, tiras, barras, varillas o alambre. Los productos resultantes de los procesos de

fundición son: bancadas de motores, carcasas de maquinarias, elementos de máquinas, etc.

Este subsector contribuye con aproximadamente

el 3% de la producción bruta de la muestra de la

industria manufacturera de Bogotá. La distribución

porcentual de energía para el subsector acero,

hierro y no ferrosos para Bogotá se muestra en la

gráfica 4.

Gráfica 3. Distribución porcentual de energía para

el subsector acero, hierro y no ferrosos para Bogotá

20%

Gráfica 4. Importancia relativa de las industrias de

los subsectores acero, hierro y no ferrosos

13%

9%

15%

A continuación (gráfico 5) se muestra la importancia relativa de los subsectores asociados con la industria de acero, hierro y no ferrosos. En el gráfico

cuando se habla de otros subsectores, estos hacen

referencia a industrias dedicadas a la fabricación

de maquinaria y equipo eléctrico y no eléctrico,

así como también de equipos de uso doméstico y

construcción de material para transporte.

22%

38%

23%

18%

21%

Energía eléctrica

Gas Natural

Carbón mineral

Diesel

Petróleo

GLP

Fuente: UPME, Desarrollo de consultoría. FORTALECIMIENTO

DE UNA GESTIÓN AMBIENTAL EMPRESARIAL 2008.

16%

5%

Fabricación de artículos de metal

Industrias básicas de hierro y acero

Industrias básicas de metales no ferrosos

Fabricación de productos metálicos

Otros subsectores

Fuente: ASIMET, Indicadores de actividad sector metalúrgico y

metalmecánico.2009.

Acero, hierro, materiales no ferrosos y galvanotecnia

En cuanto a exportaciones, se tiene que los principales productos comercializados en el exterior fueron:

Desperdicios y desechos de cobre

Alambre de cobre

Partes y accesorios de vehículos automotores

Materiales para la fabricación de equipo de refrigeración

Topadoras frontales (partes de bulldozers, etc.)

Hilos, cables y demás materiales conductores aplicados en electricidad

Tubos de cobre

Elementos para construcción como perfiles, ángulos, etc.

1.1.1 Características generales del subsector acero, hierro y no ferrosos

En este subsector participan varias categorías de la industria metalmecánica y metalúrgica que hacen

parte de los procesos productivos, entre las que se pueden encontrar:

a). Industria de la fundición del hierro, acero y metales no ferrosos

b). Industria de apoyo a procesos de metalurgia y metalmecánica (galvanotecnia).

a). Industrias básicas del hierro, acero y metales no ferrosos

En esta parte se encuentra la transformación primaria del hierro y el acero a través de la fundición en

altos hornos (grandes industrias), hasta la etapa de productos terminados en talleres de fundición y forja; esto es, producción e lingotes, barras, placas fundidas. En la transformación primaria de los metales

no ferrosos se desarrollan productos a través de la fundición y forja así como también procesos metalmecánicos; utilizando como materia prima el cobre, aluminio, zinc, estaño, níquel y plomo de donde se

obtienen barras, láminas y lingotes, entre otros productos.

b). Industrias de apoyo al sector de metalurgia y metalmecánica (galvanotecnia)

En esta sección se encuentran las empresas que prestan servicios especializados en áreas de acabados, terminados, recubrimientos, tales como tratamientos térmicos y termoquímicos. Los procesos de

acabados y recubrimientos pueden ser mediante equipos electrostáticos, así como también los procesos relacionados con galvanoplastia, anodinados, cromados, niquelados, zincados, metalizados, pavonado y cobrizados. Los procesos llamados térmicos son el temple, recocido, revenido y cementado.

1.2 Descripción de los procesos productivos del subsector

En el subsector de la industria, ya sea de materiales ferrosos como no ferrosos, los procesos de producción están enfocados a elementos tales como:

Elementos fabricados por procesos de fundición, como lo son partes de maquinaria, herramientas, etc.

Elementos derivados de la galvanotecnia, la cual comprende aquellos recubrimientos electrolíticos sobre superficies conductoras o no conductoras con fines decorativos o de protección contra la

corrosión.

1.2.1 Proceso de fabricación por formación (fundición)

Los procesos de conformación de piezas por fundición de metales consisten en obtener un elemento o

pieza introduciendo metal líquido en un molde que contiene la forma requerida de la pieza, a través de

un moldeo en el que se usa arena aglutinada. También los moldes puedes ser de materiales metálicos,

en donde el proceso de moldeo es llamado en “coquilla”.

El proceso de sintetización se realiza a partir de material en polvo, donde una vez se encuentre en el

11

12

Guía metodológica para el uso eficiente de la energía en el sector

molde, el material es sometido a una fundición mediante unos electrodos tomando la forma de la pieza.

Estos procesos de fundición de metales y conformación de piezas son usualmente requeridos para la

fabricación de elementos de gran tamaño y formas complicadas, por ejemplo:

Culatas para motores de combustión interna

Campanas

Bancadas para máquinas y herramientas

Hélices para equipos de navegación (buques, barcos, etc.)

Impulsores para unidades de bombeo, etc.

En la industria de la fundición, los metales más empleados en estos procesos son:

Aleaciones de hierro

Acero para barras

Aleaciones de cobre y zinc (latones)

Aleaciones de cobre y estaño (bronce)

Aleaciones de aluminio

Los procesos de fundición presentan dos particularidades en las características físicas de las piezas

finales, los cuales son:

El aspecto superficial de la pieza conformada, ya que una pieza conformada es generalmente basta

y rugosa.

La calidad dimensional y superficial. Una pieza fundida requiere normalmente un proceso de mecanizado adicional en sus partes funcionales, con el fin de obtener valores aceptables de precisión y

buen funcionamiento.

Los procesos de fabricación por fundición se clasifican considerando el tipo de molde en:

Moldeado en arena: El cual comprende el moldeado manual y mecánico.

Moldeados especiales: Comprende moldeado en cáscara y de cera perdida.

Moldeado en elementos metálicos: Por gravedad, moldeado centrifugo y por presión.

Moldeado en arena

Para ejecutar el procedimiento del moldeado en arena se requiere la preparación previa de una réplica

casi idéntica a la pieza que se quiere fabricar, llamada modelo.

Cuando la pieza que se quiere obtener no es maciza completamente, se necesita un “macho” o “noyo”

con la geometría del orificio que se requiere producir en la pieza.

La diferencia entre el moldeado manual y el mecánico, es que en el primero la compactación de la

arena se hace por medios manuales y en el segundo tiene ayuda de maquinaria.

Moldeados especiales

Moldeado en cáscara: Este procedimiento consiste en la obtención de un molde o coquilla de arena

y resina a partir del modelo de la pieza en la cual se realizará la colada. Para la formación del molde

o coquilla se utilizan resinas fenólicas, las cuales se endurecen por efectos del calor y su efecto en la

arena es que actúan como aglomerantes de la arena de sílice.

Para la construcción del modelo la pieza se construye en dos mitades y se fija cada una de ellas a una

placa metálica, con los respectivos canales de colada, mazarotas y marcas de los machos si estos se

Acero, hierro, materiales no ferrosos y galvanotecnia

requieren. Para esto la placa modelo es precalentada a unos 200°C y se aplica sobre ella una capa

antiadherente a base de parafina o silicona. Posteriormente entra en contacto con la mezcla de moldeado (arena), formándose en poco tiempo un caparazón sólido o cáscara de aproximadamente 5 a 7

mm de espesor.

A continuación la placa con la cáscara adherida es sometida a un calentamiento final a 350°C en un

horno adecuado durante 3 a 5 minutos. Después de este procedimiento de cocción se separa la cáscara del modelo y se unen sus dos mitades ya sea con tornillos u otra clase de elemento fijador. Finalmente el molde (cascarón) terminado y ajustado se introduce en una caja de moldear, rellenando el

espacio restante con tierra o arena vieja y se procede a realizar el proceso de colado del metal líquido.

Moldeado a la cera perdida: Este proceso es uno de los más antiguos de fundición el cual, cuando

es debidamente perfeccionado, sirve para obtener una gran variedad de piezas de elevada precisión,

pequeño tamaño y geometrías complicadas, las cuales serían imposibles de obtener mediante otros

procedimientos.

El procedimiento a seguir para la construcción de piezas mediante este moldeado es:

1) Se construye un modelo de la pieza requerida en latón o bronce con la máxima precisión y teniendo en cuenta las contracciones y dilataciones que se han de producir.

2) Empleando el modelo construido, se funde un molde con aleación de bajo punto de fusión.

3) En una máquina de inyección especial se obtienen modelos de cera o poliestireno con ayuda del

molde metálico construido previamente.

4) Los modelos son ensamblados en conjuntos de colada llamados racimos. Cuando el tamaño del

modelo es lo suficientemente grande se procede a realizar moldes individuales.

5) Después del ensamble de los moldes formando el “racimo”, éste se introduce en un baño cerámico, seguido de un proceso de arenado cuidadoso.

6) Los racimos ya revestidos con el baño cerámico se introducen en unas cajas de acero que se

rellenan de arena. Posteriormente se funde la cera o poriestireno (el cual es el modelo perdido) en una

estufa u horno a unos 100°C y seguidamente se cuecen los moldes a una temperatura aproximada de

1.000°C con lo que la cáscara cerámica adquiere la solidez y resistencia necesarias.

7) Se cuela el metal en el molde bajo ligera presión.

8) Una vez solidificado el material se procede a romper los moldes y las piezas son trasladadas a

secciones de limpieza y desbarbado.

Moldeado en elementos metálicos

Moldeado centrifugo

Este tipo de moldeado aplica para la fabricación de tubos o piezas huecas, las cuales se pueden realizar al vaciar el líquido en un molde que gira a gran revolución.

El efecto de la fuerza centrífuga ocasiona que el metal se adhiera a las paredes laterales del molde. Con

este procedimiento se pueden obtener piezas o tubos con capas de distintos materiales.

Moldeado a presión

El proceso de fundición por moldeado a presión se diferencia de los demás procesos, en que la colada

no se suministra por efecto de la gravedad, sino que es inyectada a presión en el molde.

Este procedimiento permite la fundición de piezas de geometrías complejas, con aristas pronunciadas

y espesores mínimos, al tiempo que su superficie es limpia y sin defectos, y con propiedades mecánicas que mejoran con respecto a las demás piezas coladas por gravedad, debido a la presión suministrada al momento del moldeado, ya que el material resulta más compacto.

En la figura 4 se presenta el diagrama de flujo de procesos de fundición general.

13

14

Guía metodológica para el uso eficiente de la energía en el sector

Figura 4. Diagrama de flujo general de procesos de fundición.

Proceso de arenado

con resinas artificiales

(Fundidos de tamaño

Mediano y grande)

(MATERIA PRIMA)

Fusión

(Arena retornable)

1

Triturado de

la arena

2

Separación

magnética

3

Tamizado

4

Recuperado

de la arena

5

Enfriamiento de

la arena

6

Almacenamiento

de la arena

7

Mezcla

8

Moldeado

9

Revestimiento

del molde

10

Montaje

del nucleo

11

Cerrado

del molde

12

Vaciado

13

Liberación

del molde

14

Recorte

15

Tratamiento de

la superficie

Colector de polvo

(Arena nueva)

(Resina furan catalizador furan)

(Modelo)

Producto final

1.2.2 Proceso de fabricación mediante técnicas galvánicas

La galvanotecnia hace parte de la cadena productiva metalmecánica, adicionando bienes de consumo intermedio y de capital, como lo son los artículos que son utilizados inmediatamente por el usuario final o que

son agregados para la fabricación de otros bienes, así como también en artículos que aportan directa o

indirectamente la producción de maquinaria y equipos.

El proceso galvánico comprende todos aquellos recubrimientos realizados mediante procesos electrolíticos aplicados sobre superficies específicas, con el

fin de adicionar propiedades tales como protección

contra la corrosión, dureza, uniformidad, estabilidad

y buen aspecto.

La tecnología empleada por la pequeña y mediana

industria de los recubrimientos galvánicos en Colombia no presenta mayores desarrollos, ya que la

mayoría de procesos se ejecutan de manera casi

artesanal. Los desarrollos se concentran en el uso

de maquinaria de transporte para el traslado de las

piezas, en rectificadores de corriente, materiales de

construcción de cubas y en el uso de aditivos químicos para los diferentes baños.

Algunas de las pequeñas y medianas industrias galvánicas formales existentes en Bogotá presentan

un nivel de tecnología aceptable con respecto a las

internacionales, particularmente en las dedicadas

a procesos de anodizado; sin embargo, existe una

gran cantidad de talleres que aun operan de manera

completamente artesanal, sin ningún tipo de control.

Acero, hierro, materiales no ferrosos y galvanotecnia

En la tabla 3 se muestra el número de compañías registradas y no registradas asociadas a procesos galvánicos en Bogotá.

Tabla 2. Número de compañías asociadas a procesos galvánicos en Bogotá

Proceso de galvanizado

Número de compañias

Galvanizado electroquímico (gral.)

150

Doping (goteo) fincado en caliente

10

Anodizado

30

Pintura caliente

40

Otros, incluyendo empresas no registradas

180

Total aproximado

410

Los metales utilizados más comúnmente para realizar recubrimientos son: Oro, plata, cromo, cobre, níquel,

estaño y zinc. El objeto a ser recubierto generalmente es diferente al utilizado para el recubrimiento, aunque

puede ser el mismo o, incluso, puede no ser un metal.

En la figura 5 se muestra la cadena de producción del sector galvánico según el destino final de los bienes.

Figura 5. Cadena del sector galvánico según el destino final de los bienes.

Productos terminados

Recubrimiento mediante técnicas galvánicas

Bienes de consumo

intermedio

Bienes de capital

=ZggVb^ZciVh

:ckVhZh

Ejci^aaVh

IVeVh

IjWZgV

8^aaVh

<gVeVh

BjZWaZh

:hiVciZgV

:higjXijgVhbZi{a^XVh

6jideVgiZh

Idgc^aadh

IVcfjZh

6aVbWgZh

8VaYZgVh

IdakVh

En los últimos años la industria galvánica ha presentado una gran expansión gracias a la diversificación

de sus tipos de recubrimiento, los cuales proveen

protección sobre las piezas sometidas a este procedimiento minimizando pérdidas de material (metales

o no metales) por efectos de la corrosión. Este tipo

de industrias se clasifican según su aplicación en:

proceso son el cobre/níquel/cromo y níquel/cromo,

y se aplican sobre sustratos metálicos de acero, cobre y sus aleaciones, así como también aleaciones

de zinc. Este tipo de industria es la más extendida

sobre el territorio colombiano.

:[ZXidegdiZXidgnYZXdgVi^kdCdgbV6HIB)*+

Esta aplicación se realiza específicamente sobre sustratos ferrosos con depósitos de zinc cromatizado y

de estaño. Estos aumentan la resistencia de corrosión sin que la apariencia final sea un requerimiento

primordial.

Para esta aplicación la protección contra la corrosión

y la apariencia del elemento final son primordiales.

Los recubrimientos utilizados usualmente en este

:[ZXidegdiZXidgCdgbV6HIB7+((Ä6HIB7*)+

15

16

Guía metodológica para el uso eficiente de la energía en el sector

:[ZXidegdiZXidgnYZXdgVi^kdhdWgZea{hi^XdCdgbV recubrimiento que se vaya a ejecutar. La prepara7+%)

ción de la superficie incluye los siguientes pasos:

Estos procesos utilizan acabados por electrodeposición de cobre/níquel/cromo en sustratos

plásticos laminados. En términos generales el

proceso de recubrimiento electrolítico es utilizado para brindar resistencia a la corrosión, dureza,

resistencia contra el uso, características antifricción, conductividad eléctrica o térmica, así como

también para decoración.

Proceso electrolítico

Se basa en los cambios químicos producidos por

la corriente eléctrica, lo cual implica:

Fuente generadora de energía continua

Cuba o reactor electrolítico

En electrolito

Un ánodo

Un cátodo

El procedimiento de recubrimiento se realiza en el

reactor donde se encuentra almacenado el electrolito (solución que tiene el metal a ser depositado en forma iónica). Después que la corriente

eléctrica generada por la fuente de energía continua pasa a través del reactor, el ánodo (metal

con el mismo origen del electrolito) comienza a

aportar iones a la solución. El cátodo (elemento a

ser recubierto) recibe estos iones metálicos liberando a su vez los electrones y dejando el metal

en su superficie en estado metálico.

Para este proceso se requieren tres etapas básicas: Preparación de la superficie, tratamiento y

acabado.

Preparación de la superficie

La preparación de la superficie, la limpieza y la

creación de condiciones químicas apropiadas en

la pieza que se va a someter al procedimiento son

primordiales para asegurar que el recubrimiento

se comporte adecuadamente una vez la pieza entre en uso. Si la superficie de la pieza no se encuentra completamente limpia, es probable que

los recubrimientos no se adhieran totalmente en

la superficie ni se obtengan las propiedades y características que se desean.

Las técnicas de preparación de la superficie incluyen desde una limpieza abrasiva simple con

baños ácidos, hasta complejos procesos químicos

de limpieza múltiple, lo cual dependerá del tipo de

Tratamiento mecánico. Mediante este procedimiento se eliminan las asperezas o defectos de

las superficies y otras imperfecciones físicas que

pueden influir el acabado final del recubrimiento

sobre la pieza.

Desengrase. En esta etapa se eliminan las grasas y aceites presentes en la superficie de la pieza

que se va a someter al procedimiento galvánico

(proveniente del tratamiento mecánico). Este proceso se puede realizar de dos maneras:

1. Mediante solventes orgánicos.

2. Mediante soluciones alcalinas con poder emulsificador.

Se pueden encontrar solventes orgánicos comunes como: Kerosene, aceite mineral y glicoles.

La limpieza con el segundo método utiliza menos

químicos que el desengrase con solventes ya que

la concentración de estos es menor.

Decapado. Este procedimiento consiste en la eliminación de capas de óxido formadas en la superficie de las piezas metálicas debido al contacto sobre

éstas y a la atmósfera; por tal motivo este tipo de recubrimiento se realiza como agente protector contra la corrosión. El decapado ejecuta sumergiendo

la pieza en una solución que puede ser ácida o alcalina dependiendo del tipo de proceso.

Activado. Este proceso es utilizado para evitar

la formación de óxido sobre la superficie metálica

antes de pasar por los baños del recubrimiento

electrolítico, ya que la capa de óxido que se pueda

presentar en la pieza antes de pasar al baño, puede generar mala conductividad eléctrica y por ende

deficiencia en la formación del recubrimiento.

IgViVb^Zcid

El proceso de tratamiento es el recubrimiento

propiamente, el cual varía dependiendo del uso

que se le vaya a dar a la pieza.

Por medio de un potencial eléctrico es que se

logra el recubrimiento, al igual que la exposición

a altas temperaturas con el fin de lograr el desplazamiento de los iones y aumentar la velocidad

de reacción entre la superficie de la pieza y los

iones que se van a adherir a ella. Los diferentes

acabados que se pueden encontrar son latón, oro,

níquel, cromo, galvanizado (zinc) y plata.

Acero, hierro, materiales no ferrosos y galvanotecnia

6XVWVYd

Después que se ha realizado el recubrimiento, se

requiere realizar varias actividades adicionales

para dar el acabado deseado a la pieza; estas actividades son:

Pasivado-Enjuague. Después que la superficie

se encuentre libre de las sales, se procede a cerrar los poros, a eliminar la reactividad del acabado y se somete la pieza a los últimos retoques

estéticos por medio de sales de cromo en baños

que no requieren electricidad.

Recuperador (enjuague estanco). Una vez terminada la etapa del tratamiento con las sales en el

baño de recubrimiento, las piezas son enjuagadas

en un tanque con agua para limpiarlas de residuos

procedentes del procedimiento anterior. Algunas

empresas instalan varios recuperadores con el fin

de reducir las pérdidas por nivel (por arrastre) a

causa de los baños.

Secado. Cuando se obtiene el acabado final, las

piezas son secadas con el fin de eliminar agua

residual proveniente del enjuague y del mismo

modo, evitar que el producto final contenga manchas en su superficie, para luego lacar, embalar y

despachar hacia el consumidor final (venta).

Enjuagues. Una vez que las piezas han pasado

por el enjuague estanco, aun contienen residuos

de las sales del proceso de recubrimiento, requiriéndose un lavado adicional en tanques de agua

común.

A continuación (figura 6) se presentan las etapas

típicas de un proceso de recubrimiento electrolítico, específicamente de anodizado. Los pasos pueden variar en algunos puntos según el tipo de material y el recubrimiento a realizar (especialmente

en las etapas de decapado y activado).

Figura 6. Diagrama de flujo proceso de recubrimiento electrolítico (galvanotecnia)

Cepillado

Pieza

Pulido

Rectificado

Pretratamiento

mecánico

Desengrase

Pasivado

Lavado

Lavado

Decapado

Secado

Post

tratamientos

de acabado

(lacado, pintado,

etc.)

Lavado

Activado o

neutrlizado

Lavado

Recubrimientos

electrónicos

Cobreado

Cormado

Niquelado

Estañado

Zincado

Pieza metálica

terminada

17

18

Guía metodológica para el uso eficiente de la energía en el sector

1.3 Utilización de la energía en los procesos

Procesos de Fundición

En las PYME dedicadas a los procesos de fundición participan varios tipos de energéticos como el

gas natural, petróleo, carbón y energía eléctrica. En la mayoría de estos procesos el gas natural es el

combustible más utilizado en equipos como hornos de fundición y hornos de tratamientos térmicos.

Dentro de los equipos usados en la industria de la fundición se encuentran los siguientes:

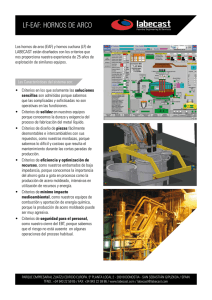

Hornos de fusión: Para fundir las diferentes aleaciones se requiere de dos hornos de fusión de una

capacidad variable, esto de acuerdo a los requerimientos de la empresa. Estos hornos pueden ser

de crisol, con quemador de petróleo o gas, o de

inducción de baja frecuencia. Son estos los que

abastecen de metal fundido al horno de mantenimiento. En la foto 1 se muestra un horno de fusión

típico en la industria de la fundición en Colombia.

te inferior de uno de los lados del horno donde

se ensambla la matriz de colada. En la foto 2 se

muestra el horno de mantenimiento de temperatura de colada.

Foto 2. Horno de mantenimiento

Foto 1. Horno de fusión para fundición de metales

Matriz de colada: Es la parte más importante de

la colada continua. De su diseño apropiado y de

su ensamble cuidadoso depende gran parte el

éxito de las campañas de producción. La matriz

está compuesta de un enfriador de cobre y una

coquilla de grafito. Ésta puede tener diversas formas según lo que se requiera producir (placas,

bloques, barras, alambrón, etc.). En la foto 3 se

muestra la matriz de colada continua en la formación de bloques (lingotes) a partir de fundición.

Horno de mantenimiento: Su función es mantener

la temperatura de colada de la aleación proveniente de los hornos de fusión, por lo que es recomendable quesea de inducción de baja frecuencia. Su capacidad va en proporción a los hornos

de fusión, ya que cuenta con diversos niveles de

potencia (220v, 280v, 340v, 400v, 440v) para un

mejor control de la temperatura, parámetro muy

importante en la colada continua. Está dotado de

un tablero de control que cuenta con los instrumentos necesarios como amperímetros, voltímetros, medidores de potencia, reguladores automáticos de potencia reactiva, pirómetros, etc. La

característica más importante de este horno es

que cuenta con una ventana de colada en la par-

Foto 3. Matriz de colada continua

Acero, hierro, materiales no ferrosos y galvanotecnia

Máquina extractora: Se encarga de retirar periódicamente el metal que va solidificando dentro de

la matriz, de acuerdo a parámetros previamente

establecidos y seleccionados para una determinada aleación.

Mesa de polines: Ésta es una estructura que sirve

de apoyo para los materiales que salen de la colada.

H^hiZbVYZgZ[g^\ZgVX^c/Para la refrigeración primaria y secundaria se necesita la circulación de

agua fría a través de los enfriadores de cobre y

las duchas de enfriamiento secundario. El sistema

de refrigeración está compuesto por dos pozos

de agua, una torre de enfriamiento, una unidad de

aislamiento de agua y un sistema de bombeo.

H^ZggVkdaVciZZfj^eddeX^dcVa/Esta máquina se

utiliza para cortar el metal que se va extrayendo

(placas, barras, bloques, etc.). Se llama sierra volante porque en el momento del corte avanza juntamente con el material que se está produciendo

en ese momento, cortándolo transversalmente.

Esta máquina consta de una sierra circular que

se acciona automáticamente cuando el material

alcanza una longitud programada.

Sistemas consumidores de energía eléctrica

A continuación se muestran los sistemas consumidores de energía eléctrica en la industria de la fundición:

Sistemas de ventilación forzada

La ventilación forzada es uno de los sistemas más

importantes en lo referente al consumo de energía eléctrica en la industria de la fundición. Se encarga del suministro de aire para la combustión en

los hornos. Los ventiladores operan continuamente durante el proceso de generación de la colada.

Sistemas de aire comprimido

El aire comprimido es usado en la industria de la

fundición en procesos de granallado, el cual es un

procedimiento de limpieza abrasiva para eliminar

la arena de fundición de las piezas tanto externa

como internamente. Mediante aire comprimido

a alta velocidad, la granalla (agente abrasivo) es

proyectada sobre la superficie a limpiar. El granallado además de limpiar realiza un tratamiento de

acabado superficial a la pieza.

Otro de los procesos donde es usado el aire comprimido es en el moldeo mecánico, consistente en la

compactación de la arena por medios automáticos,

generalmente mediante pistones neumáticos (uno o

varios) o en algunos casos pistones hidráulicos.

Sistemas de bombeo (refrigeración)

Al igual que el sistema de ventilación forzada, la

participación del sistema de bombeo de agua en

los consumos de energía eléctrica en procesos de

fundición es representativa. El uso más significativo del agua en estos procesos va destinado a

sistemas de refrigeración de moldes o lingoteras,

así como también la refrigeración de los sistemas

de extracción húmeda de polvo y para tratamientos térmicos a los cuales son sometidas las piezas

finales.

Motores

En la industria de la fundición se encuentran motores asociados a procesos de moldeado centrífugo, así como también se pueden encontrar en

equipos de transporte.

Iluminación

El sistema de iluminación en la industria de fundición es uno de los que tienen menor impacto al

momento de realizar una cuantificación o distribución porcentual del consumo en la empresa.

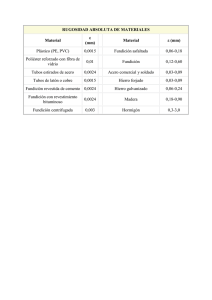

Tabla 3. Distribución porcentual de consumos de energía eléctrica de los sistemas (equipos) en la industria de fundición

Sistema-equipo

% de Participación

Sistema de ventilación

30%

Sistema de bombeo de agua

30%

Sistema de aire comprimido

20%

Motores

15%

Sistema de iluminación

4%

Otros

1%

Total

100%

19

20

Guía metodológica para el uso eficiente de la energía en el sector

Gráfica 8. Distribución porcentual de consumos de energía eléctrica por sistema (equipos), industria de fundición

1%

4%

15%

30%

20%

30%

Sistema de ventilación

Sistema de bombeo de agua

Sistema de aire comprimido

Motores

Sistema de iluminación

Otros

Procesos de Galvanotecnia

En cuanto a la utilización de la energía en los procesos productivos de la industria de recubrimientos

electrolíticos, participan varios equipos de gran importancia tales como:

Rectificador de corriente

En la industria de recubrimientos galvánicos el

rectificador de corriente es el equipo más relevante en cuanto a consumo energético.

El rectificador de corriente es aquel que suministra corriente para el proceso de recubrimiento;

este equipo transforma tensiones de corriente

alterna de 440V a 12V, 24V y 48V y, simultáneamente, la corriente desde 7A hasta rangos de

2000A-3000A en corriente directa.

Centrífuga de secado

Una vez se ha terminado el proceso de recubrimiento, tratamiento (coloreado, sellado, etc.) y

correspondientes enjuagues de la piezas, la etapa final del proceso es el secado que se realiza

con el equipo centrífugo el cual, mediante el calentamiento de aire por medio de una resistencia

eléctrica y la circulación de éste con ayuda de un

difusor en dirección a la pieza, suministra el aire a

las condiciones requeridas para el correcto secado del producto terminado.

Motores

En muchas de las empresas dedicadas a los recubrimientos galvánicos se encuentran sistemas

motrices, donde su tamaño depende de factores

como la magnitud del proceso y de la empresa

(producción). Los motores son utilizados en las

grúas viajeras para el transporte de las piezas a

lo largo del proceso.

Iluminación

Los sistemas de iluminación utilizados en la industria de recubrimientos galvánicos son generalmente de tecnología T12 y en algunos casos T8.

Algunos establecimientos cuentan con paneles

traslucidos en las cubiertas de sus plantas, con el

fin de aprovechar la iluminación natural.

La distribución porcentual de los consumos de

energía eléctrica por sistema, correspondiente a

la industria de los recubrimientos galvánicos se

presenta a continuación (tabla 5):

Tabla 4. Distribución porcentual de consumos de energía eléctrica de los sistemas (equipos)

en la industria de recubrimientos galvánicos

Sistema-equipo

% de Participación

Rectificadores de corriente

45%

Sistema de secado

25%

Sistema de motores

15%

Sistema de iluminación

10%

Otros

5%

Total

100%

Acero, hierro, materiales no ferrosos y galvanotecnia

Gráfica 9. Distribución porcentual de consumos de energía eléctrica por sistema (equipos)

5%

10%

15%

45%

25%

Rectificadores de corriente

Sistema de secado

Sistema de motores

Sistema de iluminación

Otros

21

22

Guía metodológica para el uso eficiente de la energía en el sector

2. Plan de administración energética del subsector

productivo

2.1 Caracterización energética del subsector productivo

La caracterización energética es un procedimiento de análisis cuantitativo y cualitativo, que permite

apreciar la eficiencia con la que el establecimiento o empresa está administrando los recursos energéticos requeridos en sus procesos productivos. Es el paso previo para la implementación del plan de

administración de energía.

El análisis cualitativo se usa como herramienta para conocer las debilidades en cuanto a la administración de los recursos energéticos. En cuanto al análisis cuantitativo se utiliza para conocer niveles de

eficiencia de los procesos y equipos que participan en estos, así como también de las pérdidas y los

lugares donde se producen y la identificación de los potenciales de ahorro energético.

Para el desarrollo de la caracterización se plantean a continuación las pautas para un adecuado análisis

cuantitativo y cualitativo de la empresa y sus procesos productivos.

- Información base para la administración de la energía

Para este punto se requiere la obtención de información relevante de consumos de energía por facturación mensual, y de producción mes a mes. Con ésta se debe establecer una correlación con el fin de

determinar cómo se encuentra la planta en términos de eficiencia energética, para lo que se pueden

encontrar los siguientes escenarios:

La energía aumenta, pero a su vez se incrementa el nivel de producción.

La energía disminuye de acuerdo a un nivel de producción más bajo.

La energía aumenta, pero a un nivel de producción inferior.

De los posibles casos presentados anteriormente se puede concluir lo siguiente, los dos primeros son

ideales y debe ser la meta de un programa de eficiencia energética. Se podría concluir que la energía

guarda una buena correlación con los niveles de producción. El último caso denota un uso deficiente

de la energía porque a pesar que la producción disminuye, la energía aumenta. Estos casos deben ser

estudiados en detalle, las alteraciones en el consumo de energía pueden verse afectados por factores

alternos a la producción, sin embargo es posible tomar como guía la comparación entre estos dos parámetros, en los casos en los que no se encuentren relaciones muy cercanas entre energía y producción,

es necesario evaluar que acontecimiento atípico ocurrió el mes donde no se encontró correlación,

esto puede verse reflejado en la inclusión de nuevos consumidores no asociados a la producción, por

ejemplo.

- Información técnica general de la empresa y sus procesos productivos

La información técnica general hace referencia a la información sobre los sistemas y equipos que intervienen en los procesos productivos de la empresa, esto es, elaborar un inventario con el fin de desarrollar una distribución energética de la empresa y de esta manera tener claro cuáles son los equipos y

sistemas más relevantes en cuanto a consumos energéticos.

Como información general también se deben tener en cuenta los consumos energéticos del establecimiento, tomando el valor aproximado de las facturas de energía, combustible, diesel y demás energéticos que la empresa demande, así como también se debe tener el registro de las tarifas unitarias

asociadas a cada tipo de energético ($/kWh., $/m3, $/GAL, entre otros).

Acero, hierro, materiales no ferrosos y galvanotecnia

- Administración de la energía en la empresa

A continuación se presentan los aspectos básicos que se deben tener en cuenta para llevar una adecuada administración de la energía.

1. Un responsable de los asuntos energéticos de la empresa.

2. Se deben plantear metas y estrategias en cuanto al consumo de energía.

3. Debe existir un control (toma de datos de energía y producción) y procesamiento de datos para un

adecuado manejo de la eficiencia energética de la planta.

4. Se debe contar con un plan estratégico para la corrección de ineficiencias encontradas en la empresa.

La caracterización de la empresa se complementa con la identificación de la capacidad de innovación

tecnológica en los procesos productivos y en las áreas o equipos no asociadas a éstos. Otras herramientas aplicables a las actividades son: Diagramas de correlación de Energía (E) Vs. Producción (P),

diagramas de Índice de Consumo Vs. Producción Equivalente y gráficos de tendencia.

A continuación se presenta una metodología para la toma de información y procesamiento de la misma,

con el ánimo de elaborar una correcta caracterización energética.

En esta etapa se busca determinar posibles anomalías en el comportamiento de los consumos a través

del tiempo comparando producciones y consumos pasados con los actuales o los más recientes, identificando mejoras o desaciertos en las políticas productivas y energéticas tomadas en el pasado.

Para poder caracterizar energéticamente una empresa se utilizan las siguientes herramientas:

Diagrama de dispersión y correlación

Es un gráfico que muestra la relación entre los datos obtenidos, en este caso consumo de energía y

niveles de producción, mes a mes. Su objetivo es mostrar la correlación, positiva o negativa entre las

variables antes mencionadas.

El objetivo principal de este tipo de gráfico es mostrar si las variables incluidas están correlacionadas

entre sí.

¿Cómo preparar un Diagrama de dispersión?

1. Toma de la información necesaria, por ejemplo kWh/mes, Gal/mes, m3/mes, vs. Ton de producción/mes.

2. Tabular los datos de manera tal que los exista una relación entre una variable y otra, por ejemplo

para confrontarse, las variables deben corresponder a comportamientos de un mismo mes.

3. En la herramienta Excel, seleccionar gráfica y luego gráfica de dispersión (XY).

4. Se deben seleccionar los datos de tendencia y con el botón derecho en opciones de formato de

línea de tendencia se debe seleccionar la opción de presentar ecuación del gráfico y presentar R del

gráfico.

5. Si el valor de R es mayor de 0.6 se puede decir que hay buena correlación, por lo que se pueden

hacer proyecciones futuras con base en la ecuación mostrada.

6. Para la correlación de Consumo Vs. Producción se debe tratar de encontrar una correlación lineal,

en caso de no encontrarse esta correlación, es posible evaluar el mes donde se encuentre un comportamiento atípico y de esta forma determinar si el comportamiento no es representativo dentro de la

tendencia histórica de consumo de energía.

23

Guía metodológica para el uso eficiente de la energía en el sector

A continuación se muestra un ejemplo de los datos de consumo de energía y producción generales, con

el fin de identificar los puntos antes mencionados.

Tabla 1.2 Modelo de información para elaboración de la gráfica de dispersión1

Meses

Unidad de producción

(Ton)

Consumo de energía

(kWh/mes)

Indíce de consumo

(kWh/unidad de producción)

Ene-06

9.006

327.236

58,39

Feb-06

8.217

324.935

63,26

Mar-06

9.076

374.527

66,22

Abr-06

7.101

371.442

80,33

May-06

8.704

412.329

74,54

Jun-06

9.263

405.983

69,01

Jul-06

9.634

415.889

69,02

Ago-06

9.527

402.914

67,75

Sep-06

10.032

420.133

67,60

Oct-06

11.100

451.724

65,03

Nov-06

11.085

445.578

64,65

Dic-06

10.864

456.996

67,90

Promedio

9.637

407.539

67

Gráfica 2 Gráfica de dispersión con índice de correlación

Consumo de energía eléctrica vs. producción

|

500.000

Consumo de energía eléctrica (kWh/mes)

24

|

450.000

|

400.000

|

350.000

|

300.000

y= 49.849x +104

R2=0.6922

|

250.000

|

200.000

150.000

4.000

|

4.500

|

5.000

|

5.500

|

6.000

|

|

|

6.500

7.000

7.500

Producción equivalente (unidades de producción)

E

1

IVWaVn\g{ÒXVYZZaVWdgVX^cegde^V

Lineal (E)

Acero, hierro, materiales no ferrosos y galvanotecnia

2.2 Responsabilidad dentro del plan de administración de energía

El compromiso del responsable del plan es el procesamiento de la información recopilada de energía

y producción, establecimiento de las metas, actividades y compromisos para la reducción de costos

energéticos.

2.3 Análisis de la información

En esta etapa se efectúa el análisis de diagramas de distribución energética, diagramas unifilares, identificación de los equipos y sistemas claves en la empresa.

2.4 Construcción e implementación de indicadores

Los instrumentos para determinar los indicadores energéticos son: encuesta cualitativa, diagramas de

correlación consumo de energía (E) Vs. Producción (P) y gráficos de pareto y diagnóstico de recorrido

a las áreas y procesos.

Dentro de los procesos asociados a la fabricación de productos de cualquier índole, en este caso en

particular los recubrimientos galvánicos, es de vital importancia la toma de indicadores por consumo de

energéticos, con el fin de tener un punto de comparación a nivel interno de la PYME. A continuación se

presentan los indicadores aplicables para energía eléctrica en la industria galvánica:

`L]bZh$\gegdYjX^Ydº`L]bZh$IdcegdYjX^YV

\gegdYjX^Yd$`L

`L]$bZh

2.5 Plan de control y monitoreo

El monitoreo es la herramienta que permite evaluar el comportamiento del consumo de la energía, tanto

eléctrica, como térmica, con respecto a una base de referencia. Una vez identificada alguna variación

negativa en el comportamiento de dicho indicador se toman las acciones correctivas para regresar a

las condiciones iniciales o mejorarlas incluso (control).

Para un correcto dimensionamiento de un plan de control y monitoreo es necesario definir como mínimo los siguientes aspectos.

9ZÇc^X^cYZbZiVheVgVZaXdcigdaYZ^cY^XVYdgZhYZVYb^c^higVX^cYZaVZcZg\V#

9ZÇc^X^cYZadhVaXVcXZhYZaeaVc#

>YZci^ÇXVX^cYZaVhkVg^VWaZhYZXdcigda^cY^XVYdgZh#

GZ\^higdheVgVaVidbVYZ^c[dgbVX^ceaVc^aaVhYZXdcigda#

2.6 Variables de control y monitoreo

Para establecer las variables de control y monitoreo se deben identificar los eventos que tienen impacto

en la variabilidad de los consumos energéticos. Es necesario realizar actividades de reconocimiento con

el personal operativo de cada turno con el fin de identificar dichas variables y acciones correctivas al

respecto.

2.7 Vigilancia tecnológica

Con el propósito de contribuir con el desarrollo de nuevas tecnologías asociadas a los procesos de la empresa con mayor consumo energético, y de fortalecer las capacidades y competencias que ayuden a la

innovación, se deben valorar las necesidades energéticas y tecnológicas asociadas a la productividad de

la empresa, teniendo en cuenta los indicadores y metas de ahorro energético, para este punto se debe encontrar apoyo en consulta web, apoyo en proveedores de equipos y empresas de consultoría, con el fin de

mantener una continua actualización de los nuevos equipos o tecnologías disponibles en el mercado.

25

26

Guía metodológica para el uso eficiente de la energía en el sector

2.8 Medidas de uso racional y eficiente de la energía

En esta etapa se deben valorar técnica, económica y ambientalmente las medidas de ahorro energético

a corto, mediano y largo plazo. Éstas se pueden clasificar en: medidas operacionales y de mantenimiento y medidas de cambio tecnológico. Esta última debe ser evaluada por el costo de la inversión, por el

tiempo de recuperación y por el tiempo de la ejecución.

2.9 Implementación de mejoras energéticas

En esta actividad se implementan las soluciones que generan un ahorro energético asociado a proceso

productivo de la empresa.

2.10 Evaluación de resultados

Se debe realizar una evaluación de los resultados obtenidos, de acuerdo a la implementación de medidas de ahorro, en este punto son de mucha importancia los gráficos de correlación previamente

determinados.

Acero, hierro, materiales no ferrosos y galvanotecnia

3. Fundamentos tecnico energéticos involucrados en el

proceso productivo

3.1 Fundición

Hornos

La energía que se requiere para llevar al metal a la temperatura de fusión es el complemento de tres

cantidades: La necesaria para elevar la temperatura del metal (50% de la energía total), la requerida

para el cambio de fase de sólido a líquido (35% de la energía total) y finalmente la energía para sobrecalentar el metal hasta su temperatura de vertido (15% del total).

En la industria existen gran variedad de aplicaciones de hornos para fundición, los cuales se pueden

clasificar en varios tipos:

Hornos de crisol

En estos hornos se funde metal sin entrar en contacto directo con los gases de combustión.

Hornos eléctricos

Producen temperaturas muy elevadas, son comúnmente utilizados en la fundición de aceros especiales,

ya que el metal se encuentra libre de impurezas.

Hornos por inducción

Usa corriente alterna a través de una bobina que genera un campo magnético en el metal, causando un

calentamiento rápido y una fusión de alta calidad.

Horno de cubilote

Este tipo de horno es utilizado para la fundición de hierros colados, mediante la combustión de coque

y piedra caliza. Una desventaja de este tipo de hornos es que los elementos de control de emisiones

presentan altos costos, incluso mayores a los del propio horno.

Hornos rotativos

Son cilíndricos de cubierta de acero revestido con material refractario. Puede girar sobre su propio eje

principal y es usado para la fundición de cobre, bronce, latón y aluminio.

Unidades motor-bomba

Las unidades de bombeo en la industria de la fundición son utilizadas para los procesos de refrigeración

y tratamiento de las piezas fundidas.

En la figura 6 se muestra la participación de los hornos y unidades de bombeo en un proceso de fundición general, en la cual se usa para fines de enfriamiento.

Figura 6. Participación de las unidades de bombeo en un proceso de fundición general.

Combustible

Extracción

de calor

Suministro

de energía

Quemador

Campaña de extracción de gases

Agua de

enfriamiento

Bomba de

retorno

Grua 2

Extracción

de calor

Motor y reductor

de cadena

Bombas

de envio

Transportador de cadena

Piscina de enfriamiento

Bomba de

retorno

Extracción

de calor

Grua 1

27

28

Guía metodológica para el uso eficiente de la energía en el sector

El desempeño de la unidad de bombeo depende de varios factores tales como:

HZ\j^b^ZcidnXdcigdaVaXdchjbdYZZcZg\V

8VjYVa^bejahVYd

EgZh^dcZh

8dcY^X^dcZhYZaÈj^YdigVchedgiVYd

De igual manera se debe realizar un adecuado mantenimiento a las unidades con el fin de evitar deterioros y mal funcionamiento, generando variaciones en su operación y afectando los consumos energéticos.

La eficiencia de las unidades de bombeo también son afectadas negativamente, a continuación se presenta las causas por las cuales (figura 7):

Figura 7.Perdidas en unidades de bombeo

P.Hidráulicas

Por choque de entrada

Por fricción

(accesorios válvulas, reducción de diámetros, etc.)

Pérdidas en motores

asociados a unidades de bombeo

P.Mecánicas

Edg[g^XX^cZcXd_^cZiZh

Edg[g^XX^cYZaY^hXd

La cavitación* puede influir en la disminución de la eficiencia de la unidad de bombeo. Este fenómeno

se genera cuando existe una caída de presión menor a la de vapor del fluido, presentándose cambio

de fase de líquido a vapor formándose pequeñas cavidades o “burbujas” las cuales pueden generar

erosión en los elementos internos de la bomba (figura 8).

En la figura 8 se muestra la disminución de las curvas características de las bombas por efecto de la

cavitación:

Donde,

Hm.- Altura o carga de bombeo en metros.

N- Potencia

n- Eficiencia o rendimiento de la instalación de bombeo

q- Caudal

3.2 Galvanotecnia

Corrientes galvánicas

La corriente galvánica es una corriente continua de valor constante, suministrada por un rectificador el

cual convierte la totalidad de la forma de onda de entrada en una polaridad constante (positiva o negativa) en la salida, mediante la inversión de las porciones (semiciclos) negativas (o positivas) de la forma

de onda de entrada. Las porciones positivas (o negativas) se combinan con las inversas de las negativas

(positivas) para producir una forma de onda parcialmente positiva (negativa). En la figura 8 se presenta

el circuito de funcionamiento de un transformador de corriente.

Acero, hierro, materiales no ferrosos y galvanotecnia

Figura 8. Circuito básico de funcionamiento de un transformador de corriente.

U

U

Corriente

1

T 4

D1

+

1

2

R1

220 Volts

3

Diodo

6

_

Vr.

R carga

Transformador

En este circuito elemental el diodo solo conducirá

cuando el punto 4 del transformador sea positivo

con respecto al punto 6.

adherida a la superficie de la pieza o también ser

débil y esponjosa.

IZbeZgVijgVYZaWVd

La tensión en la carga tendrá la misma forma que

la que produce el transformador en el semiciclo

positivo. (El semiciclo negativo no pasa).

Cuando la tensión en el transformador se invierte,

es decir: es negativa en la parte superior y positiva

en la inferior, el diodo no conduce y la tensión en

la carga es cero.

El agregado de un capacitor a la salida del circuito permitirá almacenar una cantidad de energía

(El capacitor se irá cargando con la corriente que

deja pasar el diodo en el semiciclo positivo) que

podrá ser volcada a la salida manteniendo una tensión prácticamente constante, aún en los períodos

de no-conducción del diodo.

Por lo anterior, la intensidad de la electrolisis en

los procesos de recubrimientos, puede variar dependiendo de la magnitud de la corriente eléctrica

utilizada por unidad de superficie de la pieza que

va a ser sometida al recubrimiento (densidad de

corriente). El proceso puede acelerarse o disminuirse variando esta intensidad. El manejo de la

corriente no puede hacerse de manera indiscriminada, ya que existen valores óptimos estandarizados, que resultan ser decisivos en la calidad o

características del recubrimiento final.

Una densidad de corriente muy elevada, aunque

aumenta la velocidad de deposición y por consiguiente el espesor de la capa depositada por unidad de tiempo, haciendo el proceso más rápido y

productivo, tiene como consecuencia que la calidad del recubrimiento puede ser mala e incluso

inservible, ya que la capa no puede quedar bien

La temperatura del baño electrolítico (foto 5) es relevante en los procesos de recubrimientos, ya que

puede influir en las características y calidad. Algunos de los factores que se presentan son: La capa

tiene opacidad o brillo, puede ser blanda o dura,

entre otros. Cabe resaltar que solo en algunos procesos de recubrimientos es necesaria una temperatura relativamente elevada con respecto a otros.

Foto 5. Tanque con baño electrolítico

Colocación de las piezas y

electrodos en el baño galvánico

Teóricamente la densidad de corriente utilizada

en un determinado proceso galvánico se puede

expresar como la relación entre la intensidad de

corriente utilizada entre el área de la pieza:

D= I/A

Donde:

I- Intensidad de la corriente.

A- Área de la pieza.

29

30

Guía metodológica para el uso eficiente de la energía en el sector

La distribución de la densidad de corriente en la práctica puede diferir de unas zonas a otras de la pieza

colocada en el baño, y con esto producirse una capa de grosor diferente (con defectos) si no se tienen

algunas consideraciones geométricas que garanticen la igualdad de la densidad de corriente en todas

las superficies de la geometría.

Dentro de los factores geométricos están:

1. Similitud entre el relieve de la pieza y forma de los electrodos.

2. Posición de los electrodos con respecto a la pieza.

3. Distancia entre los electrodos y la pieza.

4. Profundidad de inmersión de la pieza en el baño.

5. Modo en que se cuelgan las piezas dentro del baño.

Acero, hierro, materiales no ferrosos y galvanotecnia

4. Herramientas de diagnóstico energético

4.1 Diagnóstico preliminar

El objeto principal de este proceso es identificar las oportunidades o proyectos de ahorro de energía

en los equipos consumidores de energía en la industria. Para lograr este objetivo se establecen los

siguientes pasos:

1) Diagnóstico de recorrido: el cual consiste en

hacer un reconocimiento a las instalaciones y

sistemas que tienen un mayor impacto en el consumo de energía, en donde se dispondrá de un

formato de verificación y evaluación previa de los

aspectos técnicos que tienen incidencia sobre los

consumos de energía.

3) Determinación de ineficiencias energéticas:

con base en la información obtenida durante el

diagnóstico de recorrido y de los resultados obtenidos de la valoración técnica y energética de

las unidades, se establecerán las ineficiencias y se

hará relación de las principales causas que incrementan el consumo de energía.

2) Diagnóstico y análisis de energía: esta fase consiste en realizar un diagnóstico de energía de los

sistemas y equipos de mayor impacto. Este análisis se desarrollará en las siguientes fases:

4) Información necesaria para el diagnóstico:

Consumos de energía y facturación

La información de consumos es utilizada como

base para reconocer de manera más clara la cantidad de energía consumida por la empresa y, a

su vez, determinar una distribución energética

utilizando como herramienta equipos de medición

para cada uno de los sistemas involucrados con la

producción y los no asociados con los procesos

productivos.

Estructura física de los sistemas

El conocimiento de la estructura física de los sistemas permite una visualización más clara de los

procesos productivos, como también de procesos

secundarios asociados a unidades de servicio,

en donde se pueden reconocer oportunidades

de mejora de tipo operacional, tecnológica o de

mantenimiento en dichos sistemas.

Condiciones de operación

La información de operación es de gran relevancia durante el diagnóstico energético. Con estos

datos se puede analizar en profundidad variables

de los procesos teniendo en cuenta la relación

Energía Vs. Producción, y a su vez identificar

oportunidades de mejora con la variación de estos parámetros operacionales.

Toma de datos característicos de cada equipo

a evaluar.

Chequeo de las condiciones físicas y técnicas

de los equipos, mediante una inspección visual

detallada.

Toma y registro de mediciones de las variables

termomecánicas (Presiones, temperaturas, caudal y volumen) en cada una de los equipos de los

sistemas a tratar.

Registro de mediciones de los parámetros de

cada equipo.

Análisis de las condiciones de operación de las

unidades frente a los estándares establecidos por

el fabricante.

Determinación del rendimiento energético actual de las unidades de los sistemas a tratar a partir de las mediciones eléctricas y termomecánicas

realizadas.

Valoración técnica y energética de cada unidad,

que comprende el estado físico actual de componentes, condiciones de operación, pérdidas energéticas por deterioro y obsolescencia.

4.2 Estudio detallado de las soluciones de ahorro operacionales y de

mantenimiento o de Buenas Prácticas Operacionales (BPO)

En esta fase de la primera etapa del proyecto se establecerán las medidas de ahorro de tipo operacional y de mantenimiento pertinentes para cada equipo de los sistemas intervenidos, con base en los

resultados obtenidos en la fase de identificación de puntos potenciales de ahorro.

31

32

Guía metodológica para el uso eficiente de la energía en el sector

A continuación se da una breve explicación:

1) Determinación de las medidas de ahorro: se

establecerán las medidas de ahorro por equipo

a partir de las ineficiencias energéticas encontradas. El carácter de éstas es de tipo operacional y

de mantenimiento. A continuación se da una explicación de éstas:

Medidas de tipo operacional: son aquellas que

dan solución a ineficiencias que relacionan las

malas prácticas operacionales sobre los equipos

y sistemas, las cuales tienen que ver con las horas

de utilización, ajustes de puntos de operación en

controles, hábitos de uso de los equipos, y la programación de los procesos productivos.

las inadecuadas condiciones de operación (presiones, temperatura y humedad, caudales y volúmenes) y el estado físico y técnico de los equipos

y sus componentes, así como también, las condiciones actuales del programa de mantenimiento.

2) Formulación de la matriz de ahorros alcanzados: consiste en la cuantificación de los potenciales de ahorros de energía eléctrica que se

esperan alcanzar con la implementación de las

medidas propuestas, que establece el porcentaje

ahorrado, la cantidad de energía economizada y

el valor monetario que éste representa dentro del

sistema a tratar haciendo referencia de la ineficiencia energética y su solución.

Medidas de tipo mantenimiento: son aquellas

que dan solución a ineficiencias que relacionan

4.3 Estudio de las soluciones de ahorro de energía

por medidas de cambio tecnológico

En esta fase se establecerán las medidas de ahorro de cambio tecnológico pertinentes con base en los

resultados obtenidos en la fase de identificación de puntos potenciales de ahorro por sistema consumidor. A continuación se da una breve explicación:

1) Análisis comparativo de la tecnología: en esta

parte del estudio se realiza un análisis de las tecnologías existentes con respecto a aquellas que el

mercado ofrece en estos momentos. Estos son los

aspectos a seguir:

Levantamiento de información básica de ubicación, espacio y dimensiones, tuberías actuales de

los equipos previamente seleccionados para su

sustitución.

Selección de equipos potenciales de última tecnología y de alta eficiencia energética para la sustitución de las actuales unidades.

Análisis comparativo de las actuales unidades

con respecto a los equipos candidatos, desde el

punto de vista energético.

2) Análisis económico de la sustitución: consiste

en determinar la inversión necesaria para el cambio, incluyendo costos de financiación, y los beneficios energéticos que genera dicha sustitución.

;^cVabZciZ!gZVa^oVgjcVc{a^h^hYZXdhidºWZcZÇ-

cio para ver la viabilidad del cambio. Estos son los

aspectos a seguir:

Determinación de la inversión necesaria para la

sustitución de las unidades teniendo en cuenta

varias alternativas.

Evaluación económica de la inversión de cada

alternativa frente a los beneficios en materia del

ahorro de energía eléctrica, costos de mantenimiento, y estado tecnológico.

Selección de la mejor alternativa teniendo como

criterio principal la recuperación de la inversión

con base en los ahorros potenciales de energía

eléctrica.

3) Formulación de la matriz de cambio tecnológico: se formula la matriz de sustitución de equipos

en donde se presenta el potencial de ahorro de

energía, la cantidad y el valor económico que este

representa dentro del sistema, y el periodo de recuperación de la inversión.

Acero, hierro, materiales no ferrosos y galvanotecnia

5. Identificación de ineficiencias y formulación de medidas

de ahorro

5.1 Secuencia de identificación de ineficiencias con enfoque

a la aplicación de medidas

El objetivo de este paso inicial es asegurar que el equipo que realizará el diagnóstico energético se

encuentre preparado y organizado para poder optimizar el aprovechamiento del tiempo que se invierta

en la realización del trabajo. Se deberán revisar todos los antecedentes, estudios previos sobre algún

sistema en particular o alguno específico sobre el manejo de la energía en la empresa, y juntar toda la

información disponible sobre la instalación, para poder hacer una planificación adecuada. Las principales actividades para la identificación de ineficiencias deben ser como mínimo las siguientes.

Consecución de información: Si no se ha llevado a cabo con anterioridad algún tipo de diagnóstico

energético se deberá solicitar la información de los últimos 12 meses de operación; producción correspondiente y consumos de materias primas, horarios típicos de operación de la planta.

6c{a^h^hYZaV^c[dgbVX^cgZXde^aVYV/ Una vez recopilada la información es necesario el análisis de la

misma, en lo que corresponde a elaboración de diagramas de tendencias de consumo de energía, establecimientos de indicadores de producción, elaboración de matrices fuente uso, entre otras.

Identificación de ineficiencias: En este paso se debe hacer el recorrido en la empresa identificando

oportunidades de ahorro de acuerdo a lo planteado en esta guía y de acuerdo a la experiencia del

personal técnico de la empresa.

5.2 Mediciones de consumo y de variables de proceso

El objetivo del trabajo de campo es obtener datos e información operacional de los equipos y sistemas

en la investigación detallada de la operación de los mayores consumidores de energía en la planta. El

trabajo consta, principalmente, de tres partes: entrevistas, inspección y mediciones.

Los pasos a dar durante la visita a un establecimiento para la realización de un diagnóstico energético

son las siguientes:

a) Comprobar que se cuenta con los equipos de medición mínimos para recopilar información necesaria.

b) Valoración del proceso productivo que se ajuste a las condiciones de la empresa.

c) Levantamiento de la información del proceso productivo.

d) Selección del equipo que realizará las mediciones en la empresa.