Actualidad

Anuncio

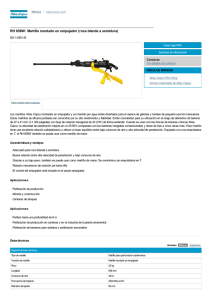

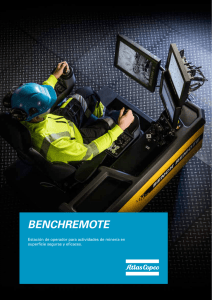

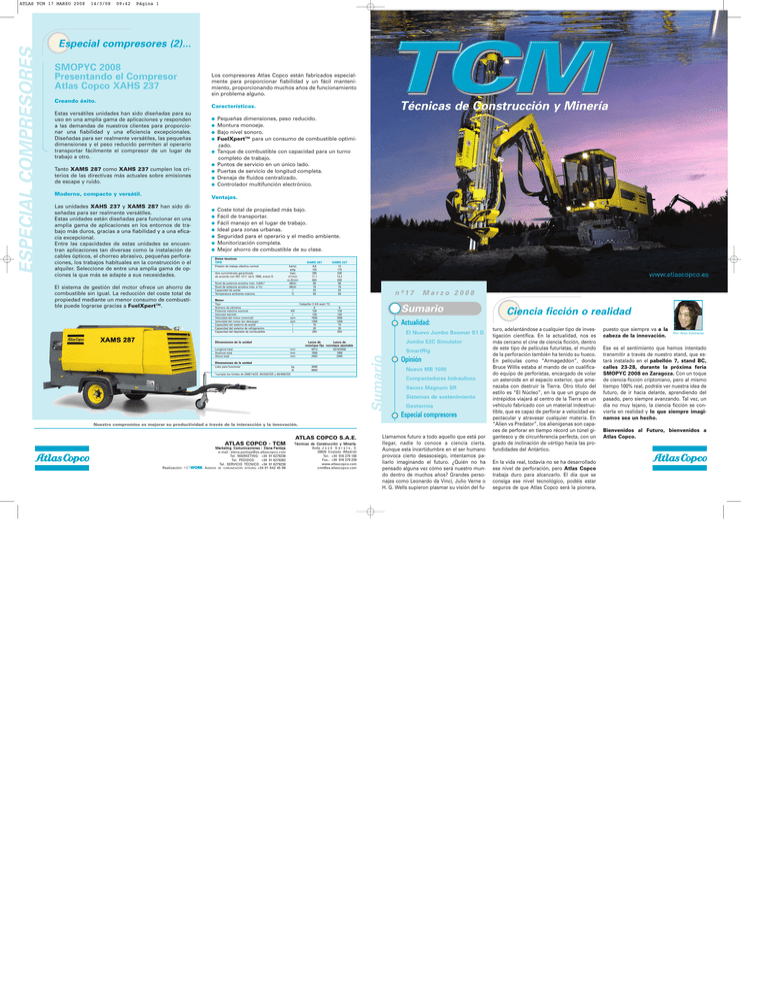

14/3/08 09:42 Página 1 Especial compresores (2)... SMOPYC 2008 Presentando el Compresor Atlas Copco XAHS 237 Los compresores Atlas Copco están fabricados especialmente para proporcionar fiabilidad y un fácil mantenimiento, proporcionando muchos años de funcionamiento sin problema alguno. Creando éxito. Técnicas de Construcción y Minería Características. Estas versátiles unidades han sido diseñadas para su uso en una amplia gama de aplicaciones y responden a las demandas de nuestros clientes para proporcionar una fiabilidad y una eficiencia excepcionales. Diseñadas para ser realmente versátiles, las pequeñas dimensiones y el peso reducido permiten al operario transportar fácilmente el compresor de un lugar de trabajo a otro. Tanto XAMS 287 como XAHS 237 cumplen los criterios de las directivas más actuales sobre emisiones de escape y ruido. Moderno, compacto y versátil. ● ● ● ● ● ● ● ● ● Pequeñas dimensiones, peso reducido. Montura monoeje. Bajo nivel sonoro. FuelXpert™ para un consumo de combustible optimizado. Tanque de combustible con capacidad para un turno completo de trabajo. Puntos de servicio en un único lado. Puertas de servicio de longitud completa. Drenaje de fluidos centralizado. Controlador multifunción electrónico. Ventajas. Las unidades XAHS 237 y XAMS 287 han sido diseñadas para ser realmente versátiles. Estas unidades están diseñadas para funcionar en una amplia gama de aplicaciones en los entornos de trabajo más duros, gracias a una fiabilidad y a una eficacia excepcional. Entre las capacidades de estas unidades se encuentran aplicaciones tan diversas como la instalación de cables ópticos, el chorreo abrasivo, pequeñas perforaciones, los trabajos habituales en la construcción o el alquiler. Seleccione de entre una amplia gama de opciones la que más se adapte a sus necesidades. El sistema de gestión del motor ofrece un ahorro de combustible sin igual. La reducción del coste total de propiedad mediante un menor consumo de combustible puede lograrse gracias a FuelXpert™. ● ● ● ● ● ● ● Coste total de propiedad más bajo. Fácil de transportar. Fácil manejo en el lugar de trabajo. Ideal para zonas urbanas. Seguridad para el operario y el medio ambiente. Monitorización completa. Mejor ahorro de combustible de su clase. Datos técnicos: TIPO Presión de trabajo efectiva normal Nivel de potencia acústica máx. (LWA)* Nivel de potencia acústica máx. a 7m Capacidad de aceite Temperatura ambiente máxima bar(e) psig l/sec m3/min cu.ft/min dB(A) dB(A) l o C XAMS 287 8,6 125 285 17,1 604 99 76 52 50 XAMS 237 12 175 236 14,2 500 99 76 52 50 Motor Tipo Número de cilindros Potencia máxima nominal Volumen barrido Velocidad del motor (nominal) Velocidad del motor (en descarga) Capacidad del sistema de aceite Capacidad del sistema de refrigeración Capacidad del depósito de combustible kW l rpm rpm l l l Catepillar C 6.6 acert T3 6 129 129 1800 1300 15 30 293 6 129 129 1800 1300 15 30 293 Aire suministrado garantizado de acuerdo con ISO 1217. ed.3, 1996, anexo D Dimensiones de la unidad Longitud total Anchura total Altura total Lanza de Lanza de remolque fija remolque ajustable 5074 5070/5508 1988 1988 2092 2094 mm mm mm Dimensiones de la unidad Listo para funcionar kg lb 3000 6600 *cumple los límites de 2000/14/CE, 84/533/CEE y 85/406/CEE www.atlascopco.es nº17 Marzo 2008 Sumario El Nuevo Jumbo Boomer S1 D Jumbo E2C Simulator SmartRig Opinión Nuevo MB 1500 Compactadores hidráulicos Secorc Magnum SR Sistemas de sostenimiento Geotermia Especial compresores Nuestro compromiso es mejorar su productividad a través de la interacción y la innovación. ATLAS COPCO S.A.E. ATLAS COPCO - TCM Marketing Comunicaciones : Elena Pantoja e-mail : [email protected] Tel. MARKETING: +34 91 6279236 Tel. PEDIDOS: +34 91 6279282 Tel. SERVICIO TÉCNICO: +34 91 6279230 WORK AGENCIA DE COMUNICACIÓN INTEGRAL +34 91 842 45 99 Realización: NETW Técnicas de Construcció n y Minería. Avda. J o s é G á r a t e , 3. 28820 Coslada (Madrid) Tel.: +34 916 279 100 Fax.: +34 916 279 239 www.atlascopco.com [email protected] Ciencia ficción o realidad Actualidad: Sumario ESPECIAL COMPRESORES ATLAS TCM 17 MARZO 2008 Llamamos futuro a todo aquello que está por llegar, nadie lo conoce a ciencia cierta. Aunque esta incertidumbre en el ser humano provoca cierto desasosiego, intentamos paliarlo imaginando el futuro. ¿Quién no ha pensado alguna vez cómo será nuestro mundo dentro de muchos años? Grandes personajes como Leonardo da Vinci, Julio Verne o H. G. Wells supieron plasmar su visión del fu- turo, adelantándose a cualquier tipo de investigación científica. En la actualidad, nos es más cercano el cine de ciencia ficción, dentro de este tipo de películas futuristas, el mundo de la perforación también ha tenido su hueco. En películas como “Armageddon”, donde Bruce Willis estaba al mando de un cualificado equipo de perforistas, encargado de volar un asteroide en el espacio exterior, que amenazaba con destruir la Tierra. Otro título del estilo es “El Núcleo”, en la que un grupo de intrépidos viajará al centro de la Tierra en un vehículo fabricado con un material indestructible, que es capaz de perforar a velocidad espectacular y atravesar cualquier materia. En “Alien vs Predator”, los alienígenas son capaces de perforar en tiempo récord un túnel gigantesco y de circunferencia perfecta, con un grado de inclinación de vértigo hacia las profundidades del Antártico. En la vida real, todavía no se ha desarrollado ese nivel de perforación, pero Atlas Copco trabaja duro para alcanzarlo. El día que se consiga ese nivel tecnológico, podéis estar seguros de que Atlas Copco será la pionera, puesto que siempre va a la cabeza de la innovación. Por: Aroa Contreras Ese es el sentimiento que hemos intentado transmitir a través de nuestro stand, que estará instalado en el pabellón 7, stand BC, calles 23-28, durante la próxima feria SMOPYC 2008 en Zaragoza. Con un toque de ciencia-ficción criptoniano, pero al mismo tiempo 100% real, podréis ver nuestra idea de futuro, de ir hacia delante, aprendiendo del pasado, pero siempre avanzando. Tal vez, un día no muy lejano, la ciencia ficción se convierta en realidad y lo que siempre imaginamos sea un hecho. Bienvenidos al Futuro, bienvenidos a Atlas Copco. 14/3/08 09:42 Página 3 Actualidad... El Nuevo Jumbo Boomer S1 D hace su debut Por: Ignacio Hernaiz. El Rocket Boomer 281 ha sido desde su lanzamiento a comienzo de los años 90 uno de los jumbos más populares de Atlas Copco – un caballo de carga duro y fiable para secciones de hasta 31 m2. 20% en la velocidad de penetración comparado con el COP 1838 ME utilizado en el Boomer 281. Más rendimiento. Nuevo Jumbo E2C Simulator. Con sólo mirar al Boomer S1 D se observa que Atlas Copco ha dado un gran paso en la forma tradicional de diseñar los equipos pequeños de perforación. El nuevo equipo tiene un moderno diseño ergonómico, que facilita la vida, tanto del operador, como del técnico de servicio. Por ejemplo, el panel del operador se puede ajustar verticalmente y los puntos de servicio son fácilmente accesibles. Por: José A. Ciutad. El Boomer S1 D puede suministrarse opcionalmente con cabina, con aprobación FOPS, en lugar de tejadillo protector. La cabina ergonómica tiene en su interior un nivel de ruido por debajo de los 80 dB(A), y puede venir equipada con asiento giratorio y ajustable, aire acondicionado, calefacción y reproductor de CD. Después de más de 15 años ha llegado el momento de que haga su debut su digno sucesor, el Boomer S1 D. El lanzamiento del Boomer S1 D fue realizado a mediados del año 2007. Es un jumbo de control directo con un solo brazo. Este equipo puede montar el nuevo martillo más rápido COP 2238, con una potencia de impacto de 22 kW. El martillo COP 2238 es un desarrollo posterior del martillo COP1838, muy conocido en el mercado por su buen rendimiento, fiabilidad y la larga duración del material de perforación. Gracias al brazo y al carrier más robustos, que puede soportar mayores cargas, el nuevo equipo puede ofrecer nuevas posibilidades, como el sistema cargador de barras y apoyos adicionales del varillaje. Se ha mejorado la movilidad gracias a unas mayores velocidades de desplazamiento y mayor altura libre sobre el terreno, si lo comparamos con su antecesor el Boomer 281. Otras características son un cable eléctrico más largo y la posibilidad de montar sobre el equipo un carrete para la manguera de agua. Esto significa menor número de conexiones y extensiones de las mangueras y el cable. Consecuentemente, se reduce substancialmente el tiempo invertido en desplazar el equipo de un frente a otro. Desde que en el año 2005 Atlas Copco TCM puso en funcionamiento su primera fase del simulador virtual “Rocket Boomer L2C Simulator”, como herramienta para la optimización de los recursos humanos de sus clientes, el departamento de Aftermarket no ha cejado en su afán continuo de mejora y superación. La comunicación es completamente bidireccional, de forma que el panel envía al simulador todas las órdenes de operación y éste, después de actualizar el Jumbo virtual, envía como respuesta las señales correspondientes a los diferentes sensores. La primera operación actualiza el estado y posicionamiento de la máquina virtual en pantalla, mientras que la segunda operación envía los nuevos datos de temperaturas, presiones y posicionamiento de vuelta al panel. Características: ● ● ● ● ● ● ● ● El Boomer S1 D equipado con el martillo COP 2238 establece un nuevo récord en la productividad de los equipos Boomer pequeños. Los ensayos realizados en granito sueco muestran un incremento de hasta el La última versión del simulador del Rocket Boomer E2C funciona con la única necesidad de un panel de operador y un display de Atlas Copco para Jumbo conectados a un PC estándar. El programa de simulación se ejecuta en el PC, junto con un software desarrollado por Atlas Copco, que emula toda la electrónica de una máquina real. Este software se comunica con el panel de mandos, de manera que a efectos funcionales, ésta cree estar conectada físicamente a una E2C. Hoy conscientes de la evolución tecnológica de nuestros propios equipos y productos, y de la necesidad de una actualizada formación a los operadores, hemos desarrollado el Rocket Boomer E2C Simulator. ● Además del martillo más potente COP 2238, una característica importante es la cabina del equipo que establece un nuevo estándar para los equipos pequeños mineros en términos tanto de ergonomía como de seguridad. Comparativa: ● La estructura es una réplica de la cabina real. Varias versiónes disponibles: 100% hardware, 100% software, híbrido hardware/software y versión PC/Portátil. Comunicación completa y bidireccional con la consola real. Esto permite configurar, reajustar y visualizar valores en la misma consola, afectando estos parámetros a la simulación. Pantalla de plasma de alta calidad gráfica, ofreciendo así una gran sensación de realismo e inmersión. Reproducción de sonidos reales del funcionamiento de la máquina. Soporte multi-idioma. Simulación de físicas e inercia producidos en función de las acciones realizadas por el usuario. Escenario virtual basado en imágenes reales digitalizadas. Incluye programas de ejercicios de navegación y calibración. Software de simulación escalable, modular y actualizable. Permite la incorporación de nuevas funciones de forma sencilla. Puesto de instructor: La última novedad que se ha introducido es la posibilidad de conectar un segundo ordenador al sistema, corriendo un software de emulación de un panel de control y display secundarios. El software muestra en pantalla un panel y display idénticos a los reales y permite mediante el teclado y el ratón interactuar con ellos. Esto permite a un instructor, con un simple portátil, conectarse al sistema y poder realizar de forma externa operaciones que alteren la simulación. El instructor podrá variar presiones, simular averías e introducir cambios que pueden ser situaciones reales a las que se tenga que enfrentar el operario. ACTUALIDAD ACTUALIDAD ATLAS TCM 17 MARZO 2008 14/3/08 09:42 Página 5 Actualidad... SmartRig. Por: Fernando Menéndez. El SmartRig es un nuevo concepto que facilita toda clase de automatización en los carros de perforación. Los SmartRigs con sus funciones de registro y monitorización, junto con un soporte para diagnosis y reconocimiento del terreno, representan la primera generación de “carros de perforación inteligentes”. Mediante el software, el control del sistema SmartRig genera una señal eléctrica que controla las válvulas hidráulicas. Esto introduce una comodidad en la cabina sin precedentes, al eliminar los latiguillos hidráulicos se reduce considerablemente el ruido para el operario. El número de componentes hidráulicos ha sido reducido en un 30% si lo comparamos con los controles hidráulicos convencionales. También la necesidad de cableado eléctrico se ha visto reducida. El control de instrumentación ha sido sustituido por un display. Esto aumenta el espacio de la cabina, incrementando la visibilidad, y mejorando la ergonomía del operario. no, mejorando la fragmentación en la voladura y bancos más perfectos. Por todo ello, los costes de perforación secundaria, carga y transporte se han visto reducidos considerablemente. El posicionamiento automático reduce tiempos de posicionamiento y elimina los errores de emboquille fijando los ángulos predefinidos automáticamente. El sistema de alimentación de barras, AutoRAS, permite al operario perforar automáticamente a una profundidad definida, eliminando la intervención del operador en el cambio de varillaje. Esto le permite abandonar la cabina para desempeñar otras tareas, como labores de mantenimiento o afilado de bocas. ROC Manager y MWD. Mediante el empleo del MWD (midiendo mientras perforamos), se registran una serie de parámetros, a intervalos de tiempo determinados, como son: profundidad de barreno, velocidad de penetración, presión en amortiguadores, presión de percusión y rotación, proporcionando información para un posterior análisis de las propiedades de la roca. ROC Manager es una herramienta instalada en el ordenador que permite realizar planes de tiro, medir ACTUALIDAD ACTUALIDAD ATLAS TCM 17 MARZO 2008 Exactitud mediante navegación GPS. El sistema de navegación GPS permite una gran exactitud a la hora de posicionar el equipo de perforación, con un margen de 5 cm. en prácticamente todas las situaciones. Mediante la navegación por GPS, no hay necesidad de marcar la posición de los barrenos manualmente, y la exactitud es tal, que todos ellos serán paralelos. Haciendo uso de la información que aparece en pantalla, el operario puede situar el carro sobre un barreno concreto, y el ordenador le proporcionará la información para alinear la deslizadera correctamente. El plano de perforación puede ser proporcionado por el ROC Manager, y transferido al carro mediante una tarjeta de memoria. El tiempo ahorrado, al no tener que visualizar físicamente la deslizadera para fijar los ángulos, sumado a la posibilidad de perforar más de un barreno desde una misma posición, da como resultado un mejor factor de utilización del equipo. Silenciado para áreas urbanas. El recientemente presentado “SmartRig Silencioso” está especialmente indicado para trabajar en áreas urbanas, donde los niveles de ruido están limitados. Se han realizado enormes esfuerzos para rediseñar componentes y silenciar la operación al máximo posible, lo que ha reducido en 10 dB(A) el ruido en el exterior llegando a 113dB(A). En el interior de la cabina, éste ha sido reducido aún más, a tan solo 75 dB(A). La diferencia más apreciable entre el SmartRig Silencioso y el resto de SmartRigs es su carcasa patentada. La carcasa entera está diseñada para poder ser desmontada cuando no sea necesaria. Mejora de la productividad y la eficiencia. El sistema de control, incluyendo la función de anti-atranque, dará como resultado mayores índices de penetración y vida de los fungibles de perforación. Gracias a un plano de referencia, creado por láser se fijan las distintas profundidades de los barrenos a perforar, el resultado son barrenos de igual profundidad, independientemente de la cota del terre- desviaciones de barrenos, y registrar, presentar y reportar datos de la perforación gráficamente. En el ROC Manager, los datos obtenidos mediante el MWD pueden ser representados en gráficos a lo largo del barreno, con las distintas propiedades de la roca, representadas de una forma gráfica muy sencilla.. El sistema SmartRig, proporciona la cantidad correcta de energía en cada fase de la perforación, mediante su nuevo motor CAT 66, pudiendo reducir el consumo de gasoil hasta en un 30%. Unido esto al aumento de productividad proporcionada por el sistema de adición de barras automático y la alineación automática, el concepto SmartRig marcará un hito en la evolución de los carros de perforación. 14/3/08 09:42 Página 7 Los expertos opinan... Nuevo MB 1500: Ha nacido una estrella. Nueva Generación de Compactadores Hidráulicos de Atlas Copco. Por: Luis M. Bustos. Por: José Botella. Desde Marzo de 2008, está disponible el nuevo martillo MB 1500 (1500 kg), que complementa perfectamente la serie de martillos medios Atlas Copco, encajando perfectamente entre los actuales modelos MB 1200 (1200 kg) y MB 1700 (1700 kg). La productividad de nuestros clientes es siempre el principal criterio de todos nuestros desarrollos y no podía ser menos con el nuevo MB 1500, que con sus 3000 Nm de energía de impacto (AEM) y con la funcionalidad de recuperación de energía ofrece un rendimiento extremadamente alto. En el diseño del nuevo MB 1500 prima por encima de todo la simplicidad, con objeto de reducir el mantenimiento y aumentar su durabilidad. Así por ejemplo, el nuevo MB 1500 no incorpora acumulador de alta presión, con lo que se reduce el número de partes móviles en el martillo y, por tanto, se aumenta su fiabilidad. Adicionalmente, el MB 1500 cuenta con todas las funcionalidades del resto de martillos de la serie MB, que garantizan un rendimiento óptimo: ● ● ● ● ● Secoroc Magnum SR – la herramienta universal para la perforación en túneles. Autocontrol: regula la relación entre la energía y frecuencia de impacto, reduciendo los golpes en vacío y reaprovechando la energía de retroceso, logrando así una eficiencia máxima y una elevada estabilidad, adaptándose en todo momento a las características del terreno. Startselect: Permite adaptar el comportamiento de arranque y parada del martillo a los requerimientos de cada una de las aplicaciones. ContiLube® II: el dispositivo automático de engrase garantiza una óptima lubricación del martillo. Insertos helicoidales: Favorecen la durabilidad de los tornillos tensores del martillo, así como las reparaciones. Opción DustProtector II: varios rascadores evitan la intrusión de partículas de polvo abrasivas y cuerpos extraños en la parte inferior del martillo. En definitiva, un diseño simple y unas poderosas prestaciones hacen del nuevo MB 1500 un martillo ideal para aplicaciones tales como la demolición, la construcción de zanjas y cimentaciones o el trabajo en canteras para rotura secundaria. Para una compactación efectiva y rentable de zanjas, pavimentos y taludes, Atlas Copco presentó al mercado durante la pasada edición de Bauma 2007 la línea de producto de compactadores hidráulicos. Coincidiendo con Smopyc 2008 Atlas Copco presenta una nueva generación de compactadores hidráulicos que incorporan nuevas funcionalidades respecto a la primera generación. Se ofrecen seis tipos de compactadores: éstos son adecuados para máquinas portadoras entre 1 y 40 t. de peso en servicio. Superficie de vibración desde 0,16 hasta 0,74 m2. Con esta línea ofrecemos una amplia y estructurada gama de productos para las máquinas portadoras que hay actualmente en el mercado. Con el HC 103, el más pequeño de los compactadores, ponemos en el mercado una máquina potente y eficaz en los trabajos de demolición de zonas estrechas. Los compactadores grandes ofrecen: potencia, fiabilidad y alta flexibilidad. Todos los compactadores de Atlas Copco son fáciles y rápidos de montar, acoplándose a las bases adaptadas de los martillos hidráulicos ligeros y medianos de Atlas Copco. En los tres tipos mayores la base vibratoria de la máquina es intercambiable. Gracias al sistema de lubricación permanente “PermanentLube” que incorpora la nueva generación de compactadores HC, se evita la necesidad de interrumpir el trabajo para la lubricación manual o por fallos debidos a la falta de lubricación. Como novedad adicional, en los nuevos compactadores es posible la instalación de un mecanismo de giro opcional, que facilita el posicionamiento en terrenos difíciles. Datos técnicos: Compactadores hidráulicos Tipo de máquina portadora (t) Peso en servicio (kg) Fuerza de compactación (t) Superficie de contacto (m2) Compactadores hidráulicos Tipo de máquina portadora (t) Peso en servicio (kg) Fuerza de compactación (t) Superficie de contacto (m2) * diferentes motores HC 103 1-3 160 1,4 0,16 HC 920 9-20 880 7,3 0,63 HC 308 3-8 320 2,3 0,24 HC 409 4-9 430 3,6 0,42 HC 2040* HC 2041* 20-40 20-40 1050 1055 10,5 11,4 0,74 0,74 A medida que los equipos de perforación subterránea incrementan su potencia, el varillaje se ve obligado a soportar esfuerzos hasta ahora nunca experimentados. Esto provoca que los perforistas, que utilizan herramientas de perforación tradicionales, corran el riesgo de romper el varillaje por su punto más delicado, la rosca, lo que provoca que muchos agujeros se echen a perder, con el consiguiente incremento del tiempo total de perforación y su coste asociado. Atlas Copco Secoroc, es líder en la fabricación de herramientas de perforación, gracias precisamente a anticiparse a la resolución de los problemas reales en situaciones reales. La primera solución fue introducida hace ya 6 años cuando la rosca Secoroc Magnum SR35 empezó a ser utilizada y demostró ser una solución única en su clase. Hoy en día, la gama Secoroc Magnum SR ha ido creciendo hasta convertirse en una herramienta universal, para realizar todo tipo de perforaciones y aplicaciones en túneles. La primera vez que se introdujo la rosca Magnum SR35, la buena acogida del mercado mundial fue inmediata. Magnum SR28 y Magnum SR32 fueron introducidos en los años siguientes con la misma acogida excelente por parte del mercado. Sture Stenquist, Product Line Manager de los productos Secoroc para Martillo en Cabeza nos comenta: -”El éxito no nos pilló por sorpresa. Antes de su lanzamiento al mercado fueron muchos los ensayos realizados. El diseño patentado de la rosca cónica nos permite usar barras con mayores secciones transversales a la vez que permite utilizar brocas de diámetro reducido para los agujeros pequeños. Mágnum SR refuerza la rosca aportando material justo donde es realmente es necesario”-. -”La gama Secoroc Magnum SR ofrece rendimientos imbatibles. Es realmente una herramienta universal para las aplicaciones modernas de tunelado. ”, nos comenta Sture Stenquist. -”Es una pena que no podamos integrar toda la gama en una multiherramienta Allen. Haría la vida la vida más fácil a todo el mundo.” El resultado -mayor resistencia y fiabilidad de las roscas-, lo cual proporciona barras con mayores ratios de penetración y una considerable mayor vida útil. Inclusive se consigue tiros más rectos ya que la rosca al ser más compacta y rígida, reduce las desviaciones durante el emboquillado. Gracias al diseño cónico de la rosca, también se facilita el aflojado de las brocas, lo que facilita los cambios de brocas, permitiendo realizarlos más rápidamente y como resultado permitiendo realizar un mayor número de agujeros en el mismo tiempo. La gama completa de Secoroc Magnum SRSR22, SR25, SR28, SR32, SR35 y SR38. La familia Secoroc Magnum SR ha estado creciendo últimamente con nuevos tamaños adicionales (SR22, SR25 y SR38) lo que permite cubrir todas la necesidades en la perforación de túneles. Secoroc Los sistemas Magnum SR disponibles hoy en día cubren los rangos de diámetros de agujeros desde 32- 51 mm para pernos, 51-64 mm pera aplicación de lechada y 76127 mm para bocas de escariado. Y todo presentando los mismos puntos fuertes y beneficios contrastados a lo largo de los túneles de todo el mundo. OPINIÓN OPINIÓN ATLAS TCM 17 MARZO 2008 14/3/08 09:42 Página 9 Los expertos opinan... Sistemas de sostenimiento para Obras Subterráneas Además, se pueden adquirir una gran variedad de accesorios (placas, arandelas para malla, etc.) y bombas (neumática, eléctrica e hidráulica) para su instalación. Por: Francisca Mª Cao. Atlas Copco ofrece el paquete más completo de métodos de sostenimiento de roca para obras subterráneas. Desde, los bien conocidos, bulones de expansión Swellex al novedoso sistema de sostenimiento Roofex, pasando por los paraguas de micropilotes (Symmetrix) o de autoperforantes MAI, todos estos métodos ofrecen a nuestros clientes los estándares más exigentes de calidad y fiabilidad. Bulones de expansión Swellex. Los bulones Swellex consisten en un tubo de acero plegado sobre sí mismo con casquillos soldados en sus extremos. Se introducen fácilmente dentro del taladro, dado que el diámetro inicial es menor que el final. Se expanden mediante el bombeo de agua a alta presión, de forma que se adaptan perfectamente al taladro en toda la longitud de éste. Autoperforantes MAI. Los bulones autoperforantes MAI consisten en barras de acero huecas y roscadas en toda su longitud, que se unen por medio de manguitos hasta alcanzar la longitud deseada. Se instalan con bocas perdidas, que permiten, así mismo, el paso de aire/agua durante la perforación, así como de la lechada de cemento (ya sea posteriormente o al mismo tiempo que se perfora). Se aplican típicamente en terrenos sueltos, desmoronables, susceptibles al desplome (arenas, gravas, rellenos no consolidados, etc.), como alternativa a la per- des de par en la cabeza de rotación son mucho menores. Las ventajas de este sistema son innumerables, entre las que cabe destacar: ● Taladros rápidos y realizados a gran velocidad en todo tipo de formaciones (arenas, gravas, cantos, etc.). ● Menores necesidad de par de rotación, equipos de perforación pequeños. ● Fácil acople y desacople de la boca. ● Perforación en cualquier inclinación. ● Ahorro en consumo de fungibles y costos de operación, gracias al propio principio de trabajo. ● Armaduras en acero, PVC, fibra de vidrio, etc. Según las necesidades de la obra. Su aplicación en túneles utiliza el sistema Symmetrix® T, con accionamiento de la boca piloto con martillo en cabeza. El paraguas es una técnica de presostenimiento donde la estructura soporte, de un sector del túnel, está situada por delante del frente de avance logrando estabilizarlo, tanto transversal, como longitudinalmente. Estas infraestructuras subterráneas o paraguas se realizan en terrenos pobres, débiles y con grandes alteraciones. El rango de productos Symmetrix® cubre todas las necesidades en las que es necesaria la colocación de un paraguas. Bulones Roofex. foración con revestimiento. La principal ventaja de este producto es su alto rendimiento y productividad, consiguiéndose muy altos ritmos de instalación. La gama Swellex Premium Pm ha sido desarrollada para proporcionar alta seguridad, fiabilidad y productividad en terrenos de materiales con dureza media o duros, donde se espera que el bulón trabaje dentro de su rango elástico, permitiendo minimizarse la deformación en la excavación. Están fabricados en un acero de composición especial que, junto con las ventajas inherentes de los bulones Swellex, ofrecen un sostenimiento inmediato, seguro y de alta calidad en aquellos terrenos que demandan este tipo de bulonado. Los Swellex Pm se pueden encontrar con las siguientes dimensiones y características: Tipo Swellex Pm12 Swellex Pm16 Swellex Pm24 Swellex Pm24C (Revestidos) Carga de rotura 120 KN 160 KN 240 KN 240 KN Diámetro del barreno 32 mm - 39 mm 43 mm - 52 mm 43 mm - 52 mm 43 mm - 52 mm Se pueden encontrar, además, gran variedad de bocas en función de los tipos de suelo a perforar, ya sean arcillas, arenas, gravas, calizas, etc. Sistema Symmetrix (paraguas de micropilotes). Symmetrix® es un sistema de perforación concéntrico para micropilotes y pilotes, con colocación de armadura simultáneamente. La rotopercusión se aplica a través de la boca piloto a la corona, quedando la zapata, a la cual está soldada la armadura, libre. Esto permite que la armadura no gire y, por lo tanto, las necesida- Atlas Copco, en su compromiso de crear soluciones más seguras y productivas para el sostenimiento ha desarrollado un nuevo tipo de bulón de anclaje que se adapta a las deformaciones y desplazamientos del terreno, manteniendo una capacidad de carga constante. De esta forma, se ha conseguido diseñar un método de sostenimiento adecuado a fin de obtener una eficaz fijación en excavaciones bajo condiciones difíciles, tales como la construcción de túneles en terrenos deformables o minas profundas en rocas de mala calidad. Este ingenioso sistema de anclaje, denominado Roofex, permite realizar la fijación al terreno mediante una barra de acero de alta calidad, revestida de unas protecciones de material plástico, que se introduce con cartuchos de resina o lechada de cemento. Así mismo, consta de un elemento de fijación patentado, cuya función consiste en absorber la energía y permitir el desplazamiento de la barra de acero de alta calidad. Así, se consigue que el bulón cargado se extienda hacia el exterior y, al mismo tiempo, garantizar que la capacidad de carga permanezca constante. De esta manera, este tipo de anclaje puede amortiguar desplazamientos repentinos, derrumbes violentos y convergencias lentas y continuadas del terreno. Roofex puede fabricarse con las medidas estándar, usadas normalmente en construcción de túneles o en minería, y además se puede preseleccionar la capacidad de desplazamiento durante su fabricación a medida del terreno a sostener. Terminadas las pruebas “in situ”, que en la actuliadad se están llevando a cabo en la mina de potasas de la compañía Iberpotash (Barcelona), se lanzará al mercado este nuevo método de sostenimiento, completando así una extensa gama de productos de sostenimiento con la garantía de Atlas Copco. La gama de autoperforantes MAI: Detalles Diámetro Técnicos exterior (mm) R32L 32 R32N 32 R32S 32 R38N 38 R51L 51 R51N 51 T76N 76 T76S 76 Diámetro Interno (mm) 21,5 18,5 15 19 36 33 51 45 Anchura Pared (mm) 3,8 5,3 7,05 8,35 5,9 8,25 10,7 12,5 Diámetro Efectivo Externo (mm) 29,1 29,1 29,1 35,7 47,8 47,8 76,0 76,0 Área Carga de Carga en el efectiva rotura Límite Elástico (mm2) (KN) (KN) 304 210 160 396 280 230 488 360 280 717 500 400 776 550 450 939 800 630 1835 1600 1200 2400 1900 1500 Peso (Kg/m) 2,7 3,4 4,1 6,0 7,0 8,4 15,0 19,7 OPINIÓN OPINIÓN ATLAS TCM 17 MARZO 2008 14/3/08 09:42 Página 11 Los expertos opinan... Especial compresores (1)... Apostamos por la Geotermia, ¿y usted? Desde Atlas Copco somos conscientes del mercado que se abre ante nuestros ojos y la aportación que podemos ofrecer, en cuanto a equipos y métodos de perforación. Maestros en aire para perforación. Por: Roberto Pascuál. Por ello, presentamos nuestro nuevo carro de perforación Atlas Copco WellDrill 3050 CR especialmente diseñado para perforación de pozos geotérmicos con martillo en fondo. Por: Javier Lander. Todos hemos contemplado la tremenda subida del precio del petróleo durante los últimos años. Es preocupante el coste de las energías fósiles, pero más preocupante es el impacto negativo que, sobre la actividad humana, tiene en el medio ambiente así como su cualidad de fuente de energía ilimitada. Perforación eficiente y eficaz. Los perforistas no han estado nunca más ocupados. Todo lo que no podamos cultivar, debemos sacarlo de la tierra. Y eso significa que alguien tiene que excavar. ¿Y quién está allí para hacerlo cuando la cosa se complica? - Atlas Copco, naturalmente. que aceleran el trabajo. Por ejemplo, se puede perforar un barreno de la misma profundidad ahorrando alrededor de un 20% de tiempo, con máquinas más potentes, que perforan seis barrenos en el mismo tiempo en que antes se realizaban cinco. Atlas Copco, líder en soluciones de aire comprimido para perforación. Desde carros neumáticos con compresores transportables, hasta equipos hidráulicos con compresor incorporado, los compresores Atlas Copco se utilizan extensamente en perforación. Atlas Copco combina sus conocimientos sobre compresores con la experiencia en técnica de perforación de su división Técnicas de Construcción y Minería. El equipo va montado en una plataforma sobre unas orugas muy versátiles, con una importante altura sobre el suelo y rotación de 360º, lo que lo hace especialmente indicado para el desarrollo de trabajos en espacios difíciles. El movimiento de la deslizadera: diez grados- hacia delante, hacia atrás y hacia los lados- hacen de la máquina una útil herramienta en terreno complicado. Se suministra de forma estándar con unas anchas y resistentes orugas de goma que minimizan los daños al terreno. La cadena de la deslizadera permite el movimiento vertical de ésta. Por esto, y muchas más consideraciones, es lógico el aumento de popularidad que están consiguiendo las energías denominadas “Renovables”. Las energías renovables son fruto de la actividad solar, del agua, del viento, de la biomasa, así como de la geotermia. Podríamos definir, de una forma muy general, que el concepto de geotermia es el arte de captar la energía de la tierra. La perforación de pozos geotérmicos y la instalación en ellos de colectores ofrece hoy nuevas formas de aprovechar esta energía geotérmica, contenida en el suelo, para la colección/refrigeración de viviendas, sin tener que perforar demasiado profundo, ni realizar grandes desembolsos, aprovechando, a escasa profundidad, las calorías que contiene la tierra. Nuestras soluciones de perforación le garantizan la máxima fiabilidad con el mínimo esfuerzo, para que pueda concentrarse en su negocio. La unidad de rotación montada es una Atlas Copco DHR 48H56, movida por dos motores hidráulicos que pueden operarse, tanto en serie, como en paralelo, gracias a la acción de una válvula de control. El equipo ha sido diseñado para garantizar un acceso sencillo a todos los componentes. Los manguitos están instalados de forma lógica y debidamente señalizados, lo que permite una visión clara de todo el sistema hidráulico. Dispone de un almacén de tubería para 150m, equipos de soldadura y limpieza integrados y control remoto, tanto para traslación y posicionamiento, como para la perforación. En la ejecución de un proyecto de geotermia se puede considerar el coste de perforación entre un 60 y 70% del total. Desde Atlas Copco queremos ayudarle proporcionando los equipos WellDrill y el sistema de perforación adecuado a las condiciones del terreno. Apostamos por la geotermia, ¿y usted?... Atlas Copco ha trabajado con las empresas de perforación a lo largo de picos y depresiones, tanto en sentido figurado como literal. No sólo llevamos muchos años produciendo aire comprimido y energía para la industria de perforación, sino que también hemos estado a la vanguardia con nuestra filial Secoroc, activa desde 1955. Todo lo que necesite. Sea cual sea el tipo de perforación, disponemos del material apropiado. No sólo conocemos los equipos de perforar, sino que tenemos una organización de servicio, que no tiene rival a la hora de prestar apoyo. Más velocidad, más longitud, más profundidad. Sabemos que la perforación lleva tiempo y que el tiempo es oro. Por eso hemos desarrollado compresores de 30 bar ESPECIAL COMPRESORES OPINIÓN ATLAS TCM 17 MARZO 2008