diseño del plan de mejoramiento en el proceso de recepción de

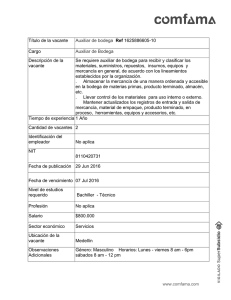

Anuncio