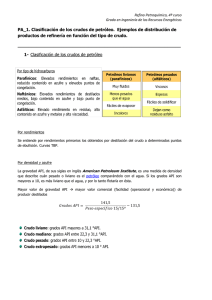

estudio y análisis del procesamiento a nivel piloto de crudos

Anuncio