unidadesde transformacion multifuncional

Anuncio

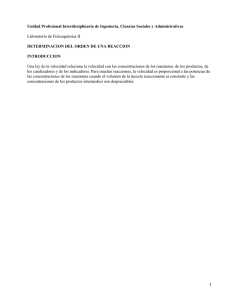

UNIDADESDE " TRANSFORMACION MULTIFUNCIONAL: UN RETO DEL FUTURO PROXIMO EN EL DESARROLLO DE LA INGENIERIA QUIMICA ~ ~ LUIS M. CARBALLO WATSON L. VARGAS Facultad de lngenieria Departamento de l ngenieria Quimica Universidad Nacional de Colombia INTRODUCCION Las unidades de transformacion inultifuncional se han convertido, en aiios recientes, en un nuevo paradigma dentro de La Ingenieria Quimica. Aplicando el principia fundamental de remocion selectiva de productos, estas tecnicas han permitido obtener beneficios extraordinarios en cuanto a conversion de reactantes, calidad de productos, ahorros de energia y disminucion deL impacto ambiental causado pOI' algunos procesos. En eLpresente documento se efectua una breve discus ion de Los principios que fundamentan algunos de tales procesos de transformacion y se ilustran, igualmente, algunas aplicaciones actuales y futuras. 1I~"::IN:""'='G=EN=-IE~R=lA"':""=E"::I=-N_V=E=ST=-I"::G""';A"::C=IO:"':'N Las unidades de procesos convencionales estan siendo revaluadas y entre elias los reactores qufrnicos estan a punto de serlo 0 en camino de su redefinicion. A medida que la industria quimica de procesos incrementa sus niveles de exigencia cuanto a la reduccion de contaminantes y al en incremento en los niveles de produccion, estos equipos que una vez fueron recipientes pasivos estan siendo redisefiados para tener un papel mas activo en procesos de separacion simultaneos. Mediante el uso de mernbranas, catalizadores y esquemas alternativos para el aprovecharniento energetico, los ultimos disefios multifuncionales reducen los costas y tiernpos requeridos para efectuar diversas _ transformaciones, mejorando la conversion de la reaccion, el rendimiento y la selecti vidad. EI modelamiento computacional y el trabajo interdisciplinario han hecho posible estos cambios y los nuevos disefios, asf como la sirnulacion y el desarrollo de nuevo software de control, permiten visualizar un futuro muy dinamico en este campo. Cada vez un mayor ruimero de industrias estan explotando las posibilidades de las alianzas estrategicas con la competencia y con diversos grupos de investigacion para tratar la posibilidad de nuevos y mejores disefios que puedan ser comercializables. Tanto en Europa como en Estados Unidos y Japan son cada vez mas las empresas y centros de investigacion involucrados en el desarrollo de reactores multifuncionales. DESTILAOON CATALmCA De las tecnologfas recientemente desarrolladas la destilacion catalitica (0 destilacion reactiva) es la de mas rapido crecimiento. En esta tecnica, aplicada principal mente para reacciones de esterificacion (Figura I) Yeterificacion, el catalizador se localiza en una zona predeterrninada dentro de una columna de destilacion, de tal manera que la reaccion y la separacion tienen Jugar en el mismo recipiente. En los 80's el primer proceso comercializado corresponde al proceso del MTBE (Metil TerButil Eter) desarrollado por CD Tech. Inc. (Houston) y el proceso Eatsman para la produccion de Acetato de Metilo. Recientemente, Neste Oy (Finlandia) ha comercializado su proceso para la produccion de TAME (Ter Amil Metil Eter), usando la vfa de la destilacion catalftica. Esta tecnica ha permitido elevar la produccion del eter en un 60% comparado con los procesos que utili zan la fraccion C5 solamente y ha permitido lograr conversiones superiores al 90% para el TAME. La destilacion catalftica hace referencia al proceso en el cual simultanearnente se realiza la reaccion qufrnica y la separacion selectiva de los productos de la zona de reaccion. EI papel del reactor en este caso 10 cum pie un sistema ------- empacado que hace las veces de reactor de lecho fijo cornpuesto de catalizador. La selectividad se logra gracias a una constante operacion de transferencia de rnasa y a la extraccion selectiva de los productos. La zona de reaccion se localiza ffsicamente al nivel donde la concentracion del 0 los reactantes maximiza la velocidad de reaccion, de acuerdo con la expresion cinetica especffica para la reaccion considerada. Tres requisitos son necesarios para la aplicacion de la destilacion catalftica: Cada vez un mayor mimero de industrias estan explotando las posibilidades de las alianzas estrategicas con la competencia y con diversos grupos de investigacion para tratar la posibilidad de nuevos y mejores diseiios que puedan ser comercializables. 1. La reaccion debe proceder 10 suficientemente rapida para que el equilibrio pueda aJcanzarse 0 por 10 menos aproximarse en la zona de reaccion, para poder obtener tiempos de residencia bajos, de 10 contrario se requerirfan equipos demasiado costosos. IJ. Las reacciones deben poseer energfas de activacion bajas. La energfa de activacion debe ser baja cuando el perfil de temperatura de la col urnna se haga mas pronunciado; esto para que la reaccion tenga lugar en la zona de reaccion acondicionada para tal fin y no se pierdan las ventajas energeticas de la columna reactiva. Lo mas importante es el uso de un sistema de control adecuado. ill La reaccion no debe ser excesivamente endo 0 exoterrnica. Entre mas exotermica sea la reaccion, mayor es el riesgo de fNGENIERlA E LNVESTIGACION II generar vaporizaciones incontroladas aparato y mayor la dificultad control. En segundo en el catalizada para su Si la reaccion es muy endotermica, lugar, si la reaccion mediante ser de larga duracion, de la meses para evitar el constante reaccion de la la unidad. columna, desplazado (originando paro y arranque La destilacion terrnico atractiva muy pronunciado en la columna). que han sustituido sus reactiva es potencialmente cuando la reaccion realizarse empleando reactantes. en fase liquida convencionales de las que se destacan: posible desarrollar entre en exceso. destilacion en columnas han logrado de reducirse en Sin embargo, y existen adopcion; algunos esta tecnica no es la panacea complejo una planta de proceso que utilice una vez se haya disefiado. Otros para el control mediante este esquema que se presentan alquilacion ii de qufrnico consiste y mantener reactantes del reactante la reaccion con la no siempre representa Debe ser posible, velocidades de reaccion norrnales y temperaturas reactantes impuestas para operar reactores establecidas por el en los que por el equilibrio en usar exceso de uno de los continua En destilacion la conversion catalitica de los productos hace que la reaccion los productos por el principio la de los se desplace hacia de Le Chatelier. en fase gaseosa altas presiones y altas temperaturas, como la hidrogenacion aplicaciones se logra el efecto benefice algunos de los azeotropos y reactivos) enormemente entre en la mezcla y simplificar el comportamiento de las fases. en mezclas alejan del comportarniento ideal (par ej. para el y la hidroalquilacion, no son proceso del MTBE) a la la caracterfstica II-----=----:..:..~-~-- de "saltarse" (los formados Esto sucede normalmente reacciones 1992). de destilacion reactiva productos que requieren E INVESTIGACION en el caso de la del aceta to de metilo. limite. En algunas a presiones bajas; en general, candidatas como las en primer lugar, alcanzar buenas reacciones laterales con el fin de incrementar separacion aquellas en los qufrnico como en el caso de la Un metodo elevadas. relativarnente El exceso del butano. existan limitaciones la temperatura una ventaja. aplicado Para romper limitaciones equilibrio conversiones Combinar para lograr se usa normal mente las reacciones produccion puede rnuy bien controlar destilacion asf los el uso de un desti lacion reacti va. (Doherty, INGENIERIA Suprimir puede reactor lateral a la columna de destilacion; corruinrnente en una sola unidad. Este ultimo problema operacion de reactante, y diffcil modificar La destilacion reactiva es potencialmente atractiva cuando la reaccion en rase Iiquida debe realizarse empleando exceso de uno de los reactantes. relevantes. l. dicha tecnologfa manejarse actuales tecnologicas con su puede resultar por ejemplo de temperatura es hacia donde se innovaciones convencionales, al para: inconvenientes sefialan Ia dificultad eliminando justamente dirigen las investigaciones procesos algunos casos de 8 a 1. debido Sin embargo, de destilacion procesos costos del reciclaje; un 30-40%. los procesos tienen altos costos reciclo del reactante reactiva casi estequiornetricos Reduccion en costos de inversion debe exceso de uno de los Bajo tales circunstancias, procesos convencionales por procesos de destilacion catalitica han logrado mejoras dentro Los requerimientos de hacia los reactantes adem as un gradiente Las industrias debe por 10 menos del orden de mas lejos se estara del equilibrio en los puntos extremos es un solido, el catalizador catalitica que se este efecto es con frecuencia mas importante y la menos apreciada. de la destilacion Los elementos esenciales del disefio para procesos de destilaci6n catalitica son mas complejos que los involucrados en la destilaci6n ordinaria. Debe escogerse, en primer lugar, un catalizador que puede ser heterogeneo como el del proceso del MTBE u hornogeneo como el del proceso para obtener Acetato de Metilo. Otros factores de disefio incluyen: la administraci6n del calor (en el caso de reacciones fuerternente endo 0 exotermicas), los requerimientos de reflujo y el rehervidor, el nurnero de etapas, la posicion de los puntos de alimentacion, la local izacion de la zona reacti va, la retencion de lfquido y la estrategia de control. Esta decisi6n determina los componentes internos de la columna (platos, empaques, soportes del catalizador) pero tarnbien la retenci6n y la distribuci6n dellfquido a traves de la columna. En segundo lugar, la zona de reacci6n debera estar estrategicamente ubicada dentro de la columna para lograr el mejor desernpefio. En algunas ocasiones toda la columna es reactiva mientras que, en otras, s6lo 10 es una parte. La destilacion catalitica es un proceso alternativo rnuy atractivo para una gran variedad de separaciones diffciles, que incluyen procesos en industria de procesamiento de polimeros, industria qufrnica e industria de refinacion del petroleo. Figura I. Esquemas alternativos destilacion catalitica. para procesos de esterificacion usando ACiDO ,----. AGUA CATALIZADOR CATALIZADOR ACIDO ~ ACETICO ~ ----.-----II~~iiiiiiiii ••••••••• AcETICO 1 ..-------.ACETATO ,":ETA~ -lL ..•.•...•. ••••• •·.·.·.·.1 •.•...•.. ••••••••• ••••••••• -~ •.•.•.•.• = r.·.·.·.·.~ ••••••••• ~ •••••••••• ~ ACIDO . ACETICO CATALIZADOR · ~:i·~· ALCOHOL.- . r.;.;••••• r:::::::::~ :.:.:.:.~ ••••••••• ~ AGUA ~ a ~ '-------.- ~ AGUA ACIDO ~ ( ~ ALCOHOL ALCOHOL AcETICO ZONA REACTIVA AcETICO b c INGENIER1A E INVESTIGACION La siguiente es una seleccion de algunos los procesos comerciales que apl ican la tecnologfa de destilacion catalitica para reacciones de del tipo: A + B < ==== > C · lsobuteno + Metanol <-----> MTBE · lsobuteno + Etanol < > ETBE .Isoamileno + Metanol < > TAME · Isobuteno + Agua < > Alcohol terbutflico · Benceno + Propileno < > Cumeno · Benceno + Etileno <---> EtiJ-Benceno · Isobutano + I-Buteno <---> Isooctano · Acido Adfpico + Hexarnetildiamina <--> Nylon 66. En la destilacion catalftica se aprecia de manera clara como aprovechando el desplazamiento del equilibrio causado poria transferencia de masa en presencia de la reaccion qufmica se logra que el proceso y las Ademas, los empaques comerciales no se fabrican especificamente para aplicaciones en procesos de destilacion catalitica. Existe por tanto gran interes por el desarrollo de mas y mejores modelos computacionales para tratar el diseiio y operacion de nuevos esquemas en columnas de destilacion catalitica, caracteristicas propias del catalizador (niveles de conversion, selectividad, rendimientos y vida iitil) se combinen de una manera rnuy estrecha para obtener en conjunto una eficiencia global superior, a la que puede esperarse de los procesos convencionales. Las ventajas de la cornbinacion de la destilacion con la reaccion qufmica asf como su optirnizacion energetica, en la denominada destilacion reactiva 0 catalftica han sido exploradas recientemente por (Bravo (1993), II Doherty (J 988, 1992,1994,1995), Espinosa (1995), Glanz (1995». Otro factor que ha propiciado la aceptacion de la destilacion catalftica es la existencia de empaques mejorados y otro tipo de equipo auxiliar. En el cercano futuro la gran mayona de estos equipos usaran catalizadores heterogeneos 10 cual permite eJiminar las necesidades de regeneracion de acidos y/o su neutralizacion y disposicion. EI modelamiento computacional y los programas de simulacion han ayudado al incremento en el uso de la destilacion catalftica. Sin embargo, la simulacion en el caso especffico de esta operacion unitaria se mantiene aiin muy incipiente, dado que no solamente se requiere modelar la cinetica de la reaccion, sino tambien el comportamiento termodinamico, as) como la evaluacion en cuanto a desempefio de los platos y/o empaque de la unidad. Ademas, los empaques comerciales no se fabrican especfficamente para aplicaciones en procesos de destilacion catalitica. Existe pOI' tanto gran interes par el desarrollo de mas y mejores modelos computacionales para tratar el disefio y operacion de nuevos esquemas en columnas de destilacion cataJ itica, REACfORES DE MEMBRANA Los reactores de membrana combinan la reaccion y la separacion en una sola unidad; la membrana selectivamente remueve una (0 mas) de las especies reactantes 0 productos, Estos reactores han sido comunmente usados para aplicaciones en las cuales los rendirnientos de la reaccion estan limitados por el equilibrio. Es por esta razon que la remocion selectiva de uno de los productos a traves de la membrana resulta en un incremento de la conversion y el rendimiento, en algunos casos, mas alia de los valores correspondientes al equilibrio. Los reactores de membrana tambien han sido propuestos y usados para otras aplicaciones; para incremental' el rendimiento y la selectividad de reacciones enzimaticas y cataliticas influyendo a traves de la membrana sobre la concentracion de una (0 mas) INGENIERIA E fNVESTIGACrON ~------------.......:....-_-------- especies intermedias, rernoviendola (s) selectivamente (0 ayudando a mantenerlas en una concentraci6n baja), evitando la posibilidad de que dichos compuestos envenenen 0 desactiven el catalizador y para proveer una interfase controlada entre dos 0 mas reactantes. El concepto del reactor de membrana data de los afios 50's. La mayorfa de sus aplicaciones se han desarrollado extensamente en las ultirnas dos decadas debido al desarrollo significativo de nuevos y mejores materiales y/o al mejoramiento de las tecnicas de sfntesis de tales materiales con potencial uso como membranas. La mayona de las aplicaciones estan en el campo de la Biotecnologfa, las cuales se tratan de aplicaciones tfpicas a bajas temperaturas « 100 QC). Sin embargo, sus aplicaciones potenciales futuras se extienden rapidamente al campo de la sfntesis quimica y de la industria petroquimica en procesos como: inorganicas tales como la alumina 0 silica sinterizadas cuya aplicaci6n tfpica se encuentra en el campo de la Biotecnologfa. Mas reciente es el desarrollo de reactores de membrana para aplicaciones a altas ternperaturas. Estes reactores usan mernbranas inorganicas 0 metal icas. EI concepto basico aplicado tanto a los procesos bio16gicos como a los cataliticos es el mismo. Los rnareriales del reactor y de la membrana son, sin embargo, total mente diferentes. Los reactores de membrana se desarrollan en varias configuraciones (Ver Tabla I para referencia). Tabla J. Tipos de reactores de membrana Reactores cataliticos de membrana Reactores cataliticos de membrana no-permselectiva Reactores de membrana de lecho Acoplamiento oxidativo del metano para producir Etano y Etileno. empacado Reactores de membrana de lecho Producci6n de Anhfdrido Maleico, obteniendose productos un 40-85% concentrados. empacado catalitico mas Reactores de membrana de lecho fluido Reactores de membrana de lecho fluido Reformado con vapor; donde se han logrado conversiones equivalentes al proceso tradicional (T= 900 C) con tan solo 600 - 700 C; esto permite no s610 ahorros importantes de energfa sino tambien el uso de materiales de construcci6n mas economicos, catalitico Q Q Otras reacciones en las cuales se pueden obtener altas conversiones y especial mente mejoras significativas en selectividad, en comparaci6n con los procesos tradicionales, incluyen la deshidrogenaci6n, hidrogenaci6n parcial y la oxidaci6n. Algunos ejemplos tfpicos Son: Sfntesis de Amoniaco, produccion en un s610 paso de metanol a partir de metano, la reacci6n shift, las deshidrogenaciones de Etano a Etileno y de Propano a Propileno, Los reactores de membrana membranas organicas polimericas ______________ etc. utilizan 0 membranas La membrana es permselectiva (permeable y selectiva) para uno (0 mas) de los reactantes y/o productos. Tarnbien acnia como catalizador unico para la reaccion; bien sea porque es catalftica en sf misma 0 porque se encuentra recubierta con el catalizador. Esta configuraci6n se refiere como Reactor catalitico de membrana. La membrana es catalltica y acnia como unico catalizador para la reacci6n; sin embargo, no es permselectiva pero provee una interfase bien definida para dos 0 mas reactantes que fluyen en lados opuestos de la membrana. Esta configuraci6n se refiere como Reactor catalltico de membrana no-permselectiva. --::-:"~IO:::'-~iV::.!..&,L:.\... .....---;:"J:N;-;: "'£.1 lIrw.&tsIa \..Cf'f/1t .... "-0 "AClOflu IN_G_E_N_I_E_Rl_'A_E_IN_V_E_S_TI_G_A_C_I_o_N __ 1I Figura 2. Algunos aspectos de los reactores de membrana. (a) Clases de membranas. (b) Posibles combinaciones de membrana y caializador. (c) Patrones de flujo. I~ MEMBRANAS (a) MEMBRANAS DENSA. ~~ rn-..r:---l NO SOPORTADAS POROSA.S NO SOPORTADAS SOPORTADAS SO PO RTADAS (b) ~~~~~~~ r.. • .. • .. • .. MEMBRAI\IA (c) EI\ICAPSULADA 1 MEMBRAI\IA CON CATALIZADOR NCORPORADO CAMARA i I AGITADA ~::::~ -~ ~~m~ CONTRACORRIENTE La membrana es permselectiva pero no catalitica. La zona catalftica es un [echo empacado 0 fluidizado de catalizador. Estas configuraciones se refieren como Reactores de membrana de lecho empacado 0 de lecho fluidizado. La membrana es permselectiva y catalftica. Tarnbien existe un lecho fluido dentro 0 fuera de la membrana. Se refieren estas configuraciones como Reactores de membrana de lecho fluido 0 lecho empacado cataliticos. Para todas estas configuraciones de reactor de membrana con excepci6n del reactor catalitico de membrana no-permselectiva, puede identificarse un lado para el alimento y un lado _1-------• INGENIERIA E INVESTIGACrON para el penneado dependiendo del lado de la membrana. Dellado del permeado se utiliza con frecuencia vacfo 0 un gas de arrastre para incremental' la velocidad de permeaci6n de los reactantes y/o praductos de interes, La Figura 2 muestra algunos aspectos de las membranas inorganicas. La permselectividad generalmente crece a medida que los poras se hacen mas pequefios y es virtual mente infinita para membranas densas; generalmente a medida que la selectividad de la membrana 0 el espesor de la misma se incrementan, la permeabilidad decrece. Las oportunidades futuras de investigaci6n para este tipo de reactores se dirigen a: _ Modificacion de las membranas producidas industrialmente. Desarrollo de nuevos tipos de membranas (Ej: Zeolfticas) de tecnicas especfficas para la estabilizacion de las estructuras porosas Desarrollo finamente dispersas a altas temperaturas. REACTORESNO-CONVENCIONALES En la Universidad funciones vibratorias hidrolizar almidon a un reactor de papa. sido posible fluidizar acanalarnientos (Paises de Groningen tanto agitacion Bajos) han adicionado como diseiiado para Hasta ahora no habfa tales polvos sin formal' y/o aglomeraciones. Con est nuevo tipo de unidad ha sido posible fluidizar almidon con un contenido 22% en peso. de humedad Posteriormente, a cabo usando oxido de Etileno rnodificacion del alrnidon. tecnica recientemente mas novedosos tecnica Clausthal se lleva para efectuar EI ultrasonido incorporada de reactores. (Alemania) unidad de reaccion de hasta eJ la reaccion Ja es otra en los disefios En la Universidad se ha construido sonoqufmica reactivos de Grignard rnetricas/afio; conversion para 1a sintesis de puede producir el ultrasonido minutos. se requieren electrolftico desarrollado de Ingenierfa cornpafifas en la Escuela Nacional Qufmica; ciclohexanona. a Se han logrado conversiones hasta 81 % con seJectividades otro grupo de investigacion ha desarrollado sonoelectroqufmico en aguas residuales. superiores Basado en el concepto de adsorcion reactiva se ha desarrolJado una tecnica de cromatograffa reactiva en continuo que actual mente es objeto de evaluacion en Europa, Japon y Estados Unidos. Igualrnente, en Jtalia se ha efectuado la demostracion de un reactor de lecho rnovil simulado (LMS) utilizando el principio en lecho rnovi I. EI reactor ha de acido acetico a aceta to de etilo. Aplicando resina Amberlite-If (Rohm & Haas) tanto como catalizador 0 como adsorbente para el agua. El reactor LMS esta compuesto de ocho colurnnas divididas en tres secciones. EI etanol se alimenta ala primera seccion y el acido acetico en tercera un prototipo para IJevar a cabo la indirecta de ciclohexanoI REACTORES DE LECHO MOVIL SIMULAOO sido utilizado para la esterificacion tam bien Figura en un reactor piloto se ha construido escuela Muchas incrementando el rendirniento en un 20%. Igualmente, investigadores de la Universidad de Bradford (Inglaterra) se encuentran actual mente adelantando investigaciones en un reactor basado en radiofrecuencias para el craqueo de crudos pesados que, se dice, podrfa reducir la forrnacion de coque y el ensuciarniento del catalizador. de la cromatografia 3 kWh de actual mente en este proyecto. EI ultrasonido oxidacion eJ de 24 Hrs a menos de 50 En promedio energfa por Kg de producto. Francesa la en un factor de cinco, reduciendo tiempo de induccion trabajan hasta 4 ton ha mejorado Otras alternativas a la energfa terrnica tambien han sido aplicadas con exito en nuevos reactores; es el caso de las microondas, las cuales han sido usadas por los investigadores de Dupont para el desarrollo de un proceso alternativo para la sfntesis de cianuro de hidrogeno que rnejora la seguridad, una con una bocina capaz de generar hasta 160 W/crn? a 20 KHz. La unidad diseiiada EI ultrasonido tam bien figura en un reactor electrolitico desarrollado en la Escuela Nacional Francesa de Ingenieria Quimica; un prototipo piloto se ha construido para lIevar a cabo la oxidacion indirecta de ciclohexanol a ciclohexanona. de al 90%, de esta misma un reactor para oxidar eJ Fenol presente seccion. Cuando los dos reactantes se encuentran, la resina cornienza a catalizar la reaccion, produciendose agua y acetato de eti 10. EI agua es adsorbida por la resina, desplazando eJ equilibrio en direccion a los productos. Mediante el control de las velocidades de tlujo y mediante un cambia controlado entre los puertos de entrada y salida, se puede producir un refinado __ -----.:.....-....J. INGENIERfA E INVESTIGACION (!II consistente fundamental mente de aceta to de etilo disuelto en etanol casi completamente libre de agua, lograndose, de esta manera, conversiones literal mente del 100%. En Japon se ha utilizado esta misma tecnica para la esterificacion de betafeni! alcohol con acido acetico, lograndose incrementos de 63-99% con respecto ala conversion en equilibrio. EXTRA COON REACTIVA La extraccion Ifquida convencional es otra de las operaciones que se ha beneficiado de los adelantos recientes en el campo de los procesos sirnultaneos. Algunas de las oportunidades de aplicacion a corto y rnediano plazas se ilustran en la Figura 3. NUESTRAEXPERIENOA A fin de estar a tono con los desarrollos crecientes en el campo de los procesos Figura 3. £/'1 el futuro los extractores sirnultaneos, se han efectuado algunos ensayos preliminares rnuy promisorios en el campo de la reaccion-separacion simultanea que indican la viabiJidad de la tecnica. Dichos ensayos, utilizando la tecnica de destilacion reactiva apJicando resinas polimericas comerciales y sintetizadas en nuestros laboratorios, han demostrado la potenciaJidad de dicho proceso, si bien aun se esta lejos de tener un proceso comercializable. Con el fin de estudiar aspectos basicos de la operacion de destilacion catalitica se ha propuesto recientemente un proyecto que incluye investigacion fundamental a nivel de laboratorio al igual que investigacion basica experimental a nivel piloto sobre dicha operacion, la cual se espera concluya con el desarrollo de algunos procesos industrializables en reacciones como la esterificacion, eterificacion y otro tipo de transformaciones donde la destilacion catalitica es muy atractiva. Igualmente, se espera iniciar proximarnente algunos ensayos preliminares en se usardn como reactores, reduciendo muchas etapas de proceso. I I FLWO PISTON PARALELO I I CONfRACORRIENTE DOS FASES I FASE SIMPLE DOS FASES ! PRODUCTO C I, .. / REACTANTE ..-:- ~! Al ':~ .• J" [ PRODUCTO PRODUCTO --C~ I C I I I I PRODUCTO ~, D REACTANTE A REACTANTE REACTANTE. ~ A NTE I lpRO REACTANTE B II LNGENIERlA E INVESTIGACION .." ....... ~ --;--_-=--=:.::..::..:..::.:.=.:..:::..:..._--::...::;,;.::.-....:..---.:...--_-------- DUCTO ~ o el campo de los reactores de membrana asf como en los de lecho movil simulado. CONCLUSIONFB Esta revision somera, que se ha efectuado en el presente escrito, tan solo representa una pequeiia fraccion de un campo potencial mente interesante y que promete convertirse en el cercano y mediato futuros en un area con importantes desarrollos. EI objetivo primordial es el de motivar a docentes, estudiantes y a industriales a interesarse un poco mas por este "nuevo" tipo de tecnologfas e incentivar la investigacion de sus fundamentos y aplicaciones potenciales. BIBLIOGRAFIA Doherty M.F. and Buzad G. Reactive Distillation by Design. Trans fChemE., Vol 70, Part A, September Ondrey G. et al. Reactors for the 21 st century. Chern Eng. June 1996 pp 39-45 1992 Saracco G. and Specchia y. Catalytic InorganicMembrane Reactors: Present Experience and Future Opportunities. Coral. Rev-Sci. Eng : 36(2), 305-384 (1994) Cusack R. and Glatz D. Apply liquid-liquid extraction to today's problems. Chem. Eng. July 1996 Tsotsis T. et al. Catalytic Membrane Reactors. Computer-Aided Design of Catalyst«, Marcel Dekker (1993). Espinoza J., Aguirre P., Perz G. "Some aspects in the design of multicomponent reactive distillation columns including nonreactive species". Chem. Eng. Sci. Vol. 50, 0 3, 1995. Glanz S., Stichlmair J. "Energetic optimization of distillation in hybrid processes". Computers & Chern. Eng. Vol 19 suppl, 1995. In: Orjuela 1., Rivera M.S. "Estudio preliminar sistema de reaccion-separacion simulianea". Ingeniero Quimico. U.N. 1996 1I8l.101ECA de un Tesis CENT!(A, ~GENIER1A E INVESTIGACION