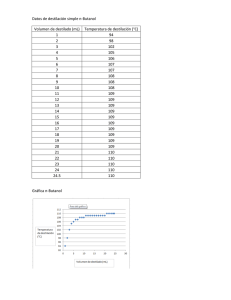

diseño de una columna de destilación para recuperación de una

Anuncio