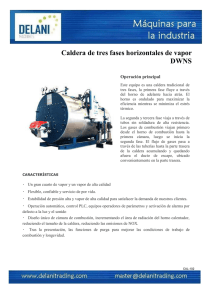

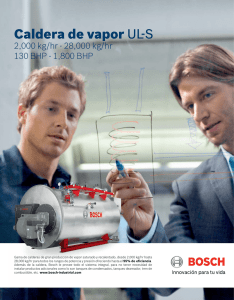

capitulo 2 tipos de calderas

Anuncio