ARTÍCULO Tratamiento térmico de aceros para

Anuncio

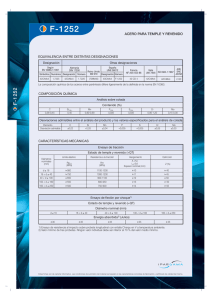

ARTÍCULO 2012 Tratamiento térmico de aceros para herramientas en hornos de vacío con temple de gas Parte 2. Revisión de las aplicaciones industriales Dra. Emilia Wołowiec, Prof. Piotr Kula - Universidad Técnica de Lodz, Lodz, Polonia Dr. Maciej Korecki, Ing. Józef Olejnik -SECO/WARWICK S.A. Swiebodzin, Polonia Introducción El correcto tratamiento térmico es el elemento clave para decidir sobre la utilidad operativa de elementos de acero para herramientas. La primera parte de este artículo (PPiK III/IV 2012) presentó los requerimientos del proceso que proporcionan la estructura adecuada del material mientras que este documento se concentrará en las aplicaciones prácticas de los hornos de vacío equipados con sistemas de templado a gas a alta presión, diseñados para extenso tratamiento térmico de aceros para herramientas en determinados sectores de la industria. nombre en el mundo (Fig. 2.), desde hace casi 10 años ha estado utilizando hornos de vacío equipados con sistemas de temple a gas de alta presión para el endurecimiento Real Casa de Moneda de Canadá [1] Un ejemplo interesante del uso de herramientas a gran escala es la fabricación de monedas en las casas de moneda. Los troqueles y punzones que se usan para acuñar monedas en circulación, ocasionales o todo tipo de medallas y distintivos requieren alta resistencia en relación a la compresión, la abrasión, la fatiga y el impacto que se producen en el curso de una multitud de los ciclos de trabajo por los que pasan (Fig. 1.). Estas propiedades se obtienen gracias a un diseño apropiado de la superficie de trabajo de la herramienta y su agarre, así como los grados de acero apropiados y el tratamiento térmico. La Real Casa de Moneda de Canadá, una de las casas de la moneda de mayor re- Fig. 1. Troquel para acuñar de sus herramientas (Fig. 3.). Los grados de acero básicos utilizados para herramientas son los aceros baja aleación para herramientas de trabajo en frío, convencionalmente asignados para temple en aceite O1 (1.2510), O1M i O2 (1.2842, NMV). Hasta ahora el temple en aceite de herramientas para acuñar no ha podido rendido los mejores resultados debido a las deformaciones, contaminación de la superficie después del tratamiento térmico y los problemas derivados en relación a la eliminación de la capa oxidada y descarburada de 1/ 8 Fig. 2. Edificio de le Real Casa de Moneda en Ottawa a cabo en un horno de una sola cámara en un solo ciclo (es decir, sin mover la carga de un equipo a otro) y se consiste de un precalentamiento para la austenización, temple en nitrógeno a alta presión y revenido. Los efectos de dicho tratamiento térmico son herramientas de dureza y propiedades mecánicas adecuadas y lo que es igualmente importante, superficies ideales (brillantes) libres de descarburación y oxidación que por fin pueden ser modeladas o recubiertas (PVD, cubierta galvánica) para aumentar la durabilidad de las herramientas (Fig.4.). la superficie de las herramientas. Con el fin de liberarse de dichos inconvenientes, se ha dearrollado una tecnología para templar los aceros en gas - en nitrógeno a la presión de 10-15 bars. Se aplicó un sistema de flujo de gas periférico que parece parece que funciona perfectamente para cargas densamente pobladas de dimensiones cohesivas y que permite alcanzar la dureza requerida y la uniformidad de templado. Fig. 4. Canasta con troqueles para acuñar después del tratamiento térmico Fig. 3. Horno de vacío SECO/WARWICK tipo 15.0VPT-4025/24HV para endurecimiento de troqueles y punzones. Al mismo tiempo se usan aceros de aleaciones superiores como D2 (1.2379), A2 (1.2363), aceros de alta velocidad M2 (1.3341, SW7M), M4 y otros con mayor contenido de Cr, Ni y Mo, que son decididamente más fáciles de templar en gas. Todo el proceso de endurecimiento se lleva Durante el procesamiento térmico la superficie de las herramientas está expuesta a la descarburación u oxidación que dan lugar a la disminución de la dureza que descalifica su calidad. Esto ocurre debido a las partículas de oxígeno y vapor de agua que, una vez absorbidas del agua o de los contaminantes de la carga, se condensan en el interior del horno y luego se emiten durante el tratamiento y atacan la superficie de las piezas a altas temperaturas. Por lo tanto, antes de empezar el precalentamiento para la austenización, el horno cargado debe ser evacuado a un alto vacío de 10-4 -10-5 mbars, con lo cual se elimina con éxito cualquier contaminante derivado del oxígeno y se protege la superficie de las piezas. Por otro lado, no se recomienda el alto vacío a temperaturas de austenización, ya que esto facilita la sublimación de adiciones de aleación de la superficie del acero 2/ 8 (Mn, Cr, Co, etc.). La baja concentración de adiciones de aleación reduce la endurecibilidad del acero y puede ser la causa de la disminución desventajosa de la dureza de la superficie. Por lo tanto, a temperaturas más altas se mantiene el vacío en el rango de 10-1-100 mbar. Teniendo en cuenta los requerimientos del proceso antes mencionados, la instalación óptima parece ser un horno de vacío equipado con un sistema de enfriamiento de nitrógeno de 15 bars de alta capacidad, un sistema de bombeo de alto vacío basado en una bomba de difusión y un sistema de presión parcial para controlar el nivel de vacío a través la dosificación de nitrógeno. Aesculap Chifa Sp. z o.o. [2] Los aceros para herramientas tienen numerosas aplicaciones en la industria de los productos alimenticios y la industria médica. Las herramientas que se usan en esas industrias deben contar con propiedades mecánicas apropiadas y resistencia química, incluida la resistencia a la corrosión. Para ello se utilizan aceros martensíticos inoxidables. La empresa local Aesculap Chifa Sp. z o.o. de Nowy Tomyśl (Provincia de Wielkopolskie) no es sólo un magnate a nivel nacional en el ámbito de la producción de instrumentos quirúrgicos, sino también líder del grupo B. Braun y exportador mundial de sus productos. La compañía ofrece una gama de más de 6000 diseños de instrumentos quirúrgicos para aplicaciones en cirugía general, microcirugía, ginecología, osteocirugía, cirugía dental y ortodoncia. Esta empresa cuenta con su propia planta de tratamiento térmico (HT), la cual no ofrece en su totalidad el tratamiento térmico que necesita el departamento de manufactura y además brinda soporte al departamento de herramientas y ofrece servicios externos. La planta de tratamiento térmico opera en tres turnos, 5 días a la semana y emplea a una docena de personas. Su equipo principal está formado por hornos individuales de vacío con una sola cámara con un sistema de alto vacío, un sistema de enfriamiento con nitrógeno a alta presión y calentamiento por convección indispensable para el revenido. Los principales aceros utilizados en la fabricación de instrumentos quirúrgicos son: 2H14 i 4H14. El tratamiento térmico consiste en temple y revenido en un ciclo único en un horno de vacío. El templado se lleva a cabo a partir de una temperatura inferior a 1000°C para el 2H14 y por encima de ese valor para el 4H14, mientras que el revenido se realiza a temperaturas de 240°C y 300°C para obtener una dureza de aprox. 45 y 50 HRC, respectivamente. Hay ciertos elementos clave que son decisivos para la calidad del tratamiento. Se garantiza la superficie ideal de las herramientas mediante un alto nivel de vacío en la fase de calentamiento (10-4 -10-5 mbar) y la pureza del nitrógeno de enfriamiento (99,999%). Es particularmente importante obtener alta pureza en la atmósfera de revenido ya que el acero inoxidable es más susceptible a la oxidación a temperaturas más bajas. Por esta razón el revenido se lleva a cabo justo después del temple, en el mismo horno, sin necesidad de abrir la puerta de carga y en la misma atmósfera pura. Si el proceso de revenido se ejecuta en otro equipo, se exponen las piezas al aire y esto conlleva un alto riesgo de oxidación de la superficie. Fig. 5. Empaquetamiento de herramientas quirúrgicas en una carga de trabajo 3/ 8 Parámetros del proceso igualmente importantes son la uniformidad en el calentamiento y la homogeneidad de la temperatura dentro de la zona de trabajo (+/- 5°C) que son cruciales para la precisión de la temperatura de austenización para toda la carga de trabajo y para cada una de las piezaz lo que reduce el tiempo de retención. No son sólo las propiedades del horno las que influyen en los parámetros anteriores, sino en gran medida la experiencia en la organización de los elementos individuales en la carga de trabajo (Fig. 5). Si no se cumple la condición de temperatura, no se alcanzará la temperatura de austenización o habrá un sobrecalentamiento, lo que afecta de manera negativa los resultados del temple así como la microestructura de acero (crecimiento del grano, liberación de carburos). Los parámetros de templado son igualmente críticos para el proceso. El templado de gas a alta presión debe ser uniforme e intenso. Aunque estos aceros tienen buena endurecibilidad y la estructura martensítica se obtiene fácilmente para secciones transversales más pequeñas, se aplica un enfriamiento intenso a 6 bars con el fin de evitar la liberación de carburos que disminuyen la resistencia a la corrosión. Por otro lado, el enfriamiento demasiado intenso no es benéfico, ya que implica un aumento en la deformación de las herramientas. Los instrumentos quirúrgicos son detalles muy finos de eje alargado, particularmente susceptibles a deformaciones causadas por el enfriamiento no uniforme. Se prefiere el enfriamiento dirigido para este tipo de piezas ya que permite organizarlas de tal manera que la corriente de gas de enfriamiento pase de manera paralela al eje longitudinal de los detalles. Un horno con un flujo de gas dirigido de arriba hacia abajo se entregó recientemente a la empresa (figura 0.6.). Fig. 6. Una carga de trabajo de herramientas quirúrgicas en la cámara del horno 6.0VPT-4035 / 36HV de SECO/WARWICK con enfriamiento dirigido de arriba hacia abajo Por lo tanto, el enfriamiento en el tratamiento de endurecimiento requiere un compromiso entre la intensidad y la uniformidad, y requiere conocimiento del horno, de las piezas y experiencia en la organización de las piezas en la carga de trabajo. Además se llevan a cabo ciertos tratamientos más complicados y completos. Estos se realizan dentro de un solo ciclo, en un solo horno de vacío, sin transferir la carga de trabajo de un equipo a otro. Esto se refiere a las herramientas con aspas hechas de carburos. En este caso se unen tres pasos tecnológicos: la soldadura de carburos, temple y revenido. La soldadura se realiza con pastas de soldadura de cobre o níquel a temperaturas superiores a la temperatura de austenización. Después, se baja la temperatura hasta que la soldadura se fije y luego siguen el temple y el revenido. La fase de soldado agrega más impedimentos y compromisos al proceso ya que se requieren cosas como alta pureza, precisión en la temperatura, corto tiempo de homogeneización de la temperatura y que la soldadura se fije. Por otro lado, el enfriamiento en la fase de endurecimiento no puede ser intenso ya que los carburos pueden romperse. A pesar de las dificultades anteriores, es posible pre4/ 8 definir los parámetros del proceso y ordenar la carga de trabajo en el horno de tal manera que garantice resultados tecnológicos adecuados. ridas pasan por el proceso de bonificado térmico que consiste en temple y revenido. Todos estos tratamientos se llevan a cabo con éxito en hornos de vacío con una sola cámara equipados con sistemas de enfriamiento a gas de alta presión. Kuźnia Polska S.A. [Planta polaca de forja Ltd] [3] Un ejemplo clásico de aplicación de la conformación de metal y herramientas de conformación es la industria de la forja donde el líder nacional es Kuźnia Polska S.A., una empresa con 200 años de tradición, situada en Skoczów en Śląsk Cieszyński. El ámbito de negocio de la Planta de Forja es la fabricación de alta calidad de troqueles de forja de acero forjado en caliente a una temperatura por encima de los 1000°C, designados principalmente para la industria automotriz, aunque también para la minería, la ingeniería ferroviaria y la industria de maquinaria. 80% del volumen de la producción se exporta. Los productos cumplen los criterios más exigentes establecidos por la industria automovilística europea y americana. La compañía es autosuficiente no sólo en la producción de troqueles de forja incluyendo maquinado y tratamiento térmico; también hacen sus propias herramientas utilizadas en el proceso de la producción de piezas forjadas. Estas herramientas se utilizan para forjar, recortar, perforar y enderezar los troqueles de forja e incluyen, entre otros: inserciones para prensa de forja, placas de corte (herramientas de acabado, placas para recortar para eliminar rebabas), punzones para recortar, inserciones para perforación, punzones para perforar, alisadores para enderezar troqueles de forja en caliente y frío, placas endurecidas para dispositivos de forja (Fig.7). Están hechas de acero típico para herramientas como: WCL, WCLV, WNLV, SW7M, y para obtener las propiedades mecánicas reque- Fig. 7. Ejemplos de forja en caliente de inserciones para troqueles de acero WCL El proceso de bonificado de los aceros para herramientas de trabajo en caliente (WCL, WCLV) aplica todas las directrices proporcionadas por la NADCA (Asociación norteamericana de fundición), que se revisaron en la Parte I de este artículo. Los siguiente es importante: velocidad de calentamiento, número de paradas de calentamiento, tiempo de homogeneización de temperatura, velocidad de enfriamiento y control de la temperatura en el material, así como parámetros de revenido incluyendo el número de ciclos de revenido. El manejo apropiado de todo el tratamiento es crucial para obtener la durabilidad adecuada de las herramientas, generalmente medida por ciclos (de 3 000 a 20 000) que se consigue por alta resistencia, resistencia al impacto, dureza, resistencia a la abrasión a altas temperaturas y fatiga térmica. El bonificado térmico se realiza en un horno de vacío equipado con sistema de enfriamiento de gas (nitrógeno) a alta presión que facilita los métodos de enfriamiento sofisticados (enfriamiento isotérmico) lo cual reduce las tensiones estructurales y térmicas y por lo tanto reduce las deformaciones y elimina el riesgo de formación de grietas en la herramienta. El calentamiento 5/ 8 por convección permite que el revenido se lleve a cabo justo después del templado y proporcionar calentamiento eficaz y uniforme a la carga de trabajo a temperaturas más bajas (reducción de deformaciones térmicas). El uso de un horno de vacío permitió una automatización completa del tratamiento térmico, evitando problemas tales como la descarburación y la oxidación de la superficie de la herramienta (Fig. 8). les como extranjeros. Fabrican una amplia gama de herramientas incluyendo fresas, mangos para herramientas y herramientas auxiliares (Fig 10.). El material básico para las herramientas de roscado es acero de alta velocidad para herramientas tipo SW7M (SK5M, SK8M), que se Fig. 9. Fábrica de herramientas FANAR S.A. [4] Fig. 8. Troqueles de forja en la cámara de un horno de vacío SECO/WARWICK tipo 10.0VPT4050/48IQ Actualmente el trabajo se está centrando en la optimización de los procesos de temple con parada isotérmica y la aplicación de la nitruración en vacío con el fin de proveer endurecimiento superficial adicional. La nitruración en vacío se puede añadir como la etapa final del tratamiento térmico que se lleva a cabo en un solo horno de vacío, dentro de un solo ciclo de proceso que consiste en temple, revenido y nitruración de herramientas. Los resultados iniciales de la aplicación de la nitruración en vacío son muy prometedores, por cierto. Fábrica de herramientas FANAR S.A. [4] La fäbrica de herramientas FANAR S.A. es el mayor fabricante polaco de herramientas de roscado (Fig. 9.). Cuentan con 40 años de experiencia en la materia y ostentan una lista de receptores de buena reputación de sus productos, tanto naciona- Fig. 10. Un surtido de herramientas de acero de alta velocidad trata con calor para obtener las propiedades mecánicas adecuadas. El tratamiento térmico consiste en temple a a temperatu6/ 8 ras de 1150-1200°C (usando calentamiento gradual con paradas a los 850°C y 1050°C) seguido por dos o tres corridas de de revenido a 550-560°C para obtener la dureza de 62- 65 HRC. Tradicionalmente el proceso se había realizado en hornos de baño de sal hasta hace diez años, cuando los hornos de baño de sal fueron sustituidos por un horno de vacío de una sola cámara con calentamiento por convección y temple a gas de alta presión (Fig. 11.). Desde ese momento, el tratamiento se ha llevado a cabo de forma automática en un solo horno de vacío, dentro de un solo ciclo de proceso, lo que garantiza un control total del tratamiento y repetibilidad de los resultados, la calidad ideal de las superficies tratadas, mientras que al mismo tiempo se aumentan la seguridad y comodidad en el trabajo, cuidando del medio ambiento. El efecto económico positivo también fue significativo, ya que el tratamiento llevado a cabo en un horno de vacío utiliza un 50% menos de energía eléctrica, los costos de fabricación por pieza son 30% más bajos y la eficiencia de fabricación es 50% mayor en comparación con la tecnología de baño de sal. Debido a su forma flexible y delgada y la necesidad de mantener la alineación, las herramientas templadas son muy susceptibles a todo tipo de irregularidades en el calentamiento y enfriamiento, lo que resulta en deformaciones excesivas. A fin de mantener este efecto no deseado al mínimo, es esencial no sólo controlar el progreso del tratamiento, sino también, y sobre todo, organizar adecuadamente las cargas de trabajo y proporcionar la sujeción adecuada a la carga de trabajo. Se debe de evitar colocar delicadas piezas cerca de los elementos de calentamiento y boquillas de enfriamiento y fomentar la colocación vertical, empaquetamiento y segregación. Los mejores efectos se logran al colgar las piezas de trabajo, aunque esta solución rara vez se practica debido a la nocividad del trabajo del operador. Por encima de todo, la sujeción de las piezas de trabajo tiene que ser tan estable como sea posible, recta y transparente tanto para la radiación de calor como al flujo de gas de temple (Fig. 12.). Fig. 12. Maquinado, empaquetamiento y segregación de las piezas de trabajo Fig. 11. Una carga de trabajo con herramientas de roscado en la cámara del horno SECO/WARWICK tipo 10.0VPT-4035/36HV con enfriamiento dirigido de arriba hacia abajo A pesar de tantas condiciones subyacentes, el proceso de tratamiento térmico de herramientas y elementos de acero SW7M ha sido dominado y aplicado con éxito en hornos de vacío con temple de gas en muchas otras empresas en el comercio, como FENES S.A. o WUZETEM. La Tabla 1 presenta el potencial global de los hornos de vacío con temple de gas en el 7/ 8 área de endurecimiento de herramientas hechas de los materiales para herramientas más utilizadas. Los cuatro ejemplos anteriores de aplicaciones de hornos de vacío con temple a gas de alta presión, no cubren el aspecto completo de dichas aplicaciones. También son comunes las aplicaciones para la fabricación de herramientas para la formación de metales ligeros, plásticos, polvos de metal, cerámica, así como herramientas para la extrusión y estampado, por ejemplo, las utilizados en la industria alimentaria, industria de la alimentación animal, y similares. Tabla 1: Potencial general de hornos de vacío con temple a gas en el área del endurecimiento de herramientas de las tecnologías de tratamiento térmico atmosférico y de temple en aceite. Referencias [1] Xianyao Li, Janusz Kowalewski, “Advanced High Pressure Gas Quenching Vacuum Heat Treating Furnace and Process for Coining Dies”, TEMAN 2011, Singapore, 2-6.05.2011, www.mint.ca [2] Entrevista con Jerzy Kreczmer (HT Manager); Aesculap Chifa Sp. z o.o., 05.2012, www.chifa.com.pl [3] Entrevista con Dariusz Chwastek (Director Técnico) y Jan Madzia (Gerente – Departamento de fabricación de herramientas), Kuźnia Polska S.A., maj 2012, www.kuzniapolska.com [4] K. Stanisławczuk, FANAR S.A.. "Doświadczenia produkcyjne w technologii próżniowej obróbki cieplnej HSS”, VIII Seminarium SECO/WARWICK, 23-24.09.2004, www.fanar.pl, www.cantonigroup.com/pl/tools/fenes/, www.wuzetem.waw.pl La importancia de hornos de vacío en el tratamiento térmico aumenta continuamente y el área de los aceros para herramientas ha sido de vital importancia durante algunas décadas. Esto se debe especialmente a la neutralidad del vacío como una atmósfera protectora y la calidad ideal de la superficie obtenida en el curso del tratamiento térmico. Además, hay una separación total entre la zona de trabajo del horno y el medio ambiente, lo que permite que los procesos de tratamiento térmico precisos y eficaces se lleven a cabo en varias atmósferas. El avance continuo en la zona de templado a gas de alta presión, que ahora se acerca a la velocidad del temple en aceite, convierte a los hornos de vacío en una alternativa sofisticada, económica y respetuosa del medio ambiente para la mayoría 8/ 8