pfc5127 - Repositorio Principal

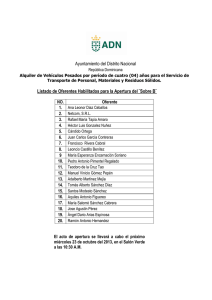

Anuncio