Aplicación de técnicas de electrodeposición mediante pulsos

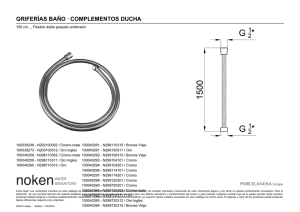

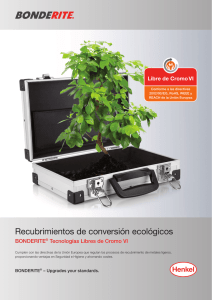

Anuncio