efectos de la corriente electrica

Anuncio

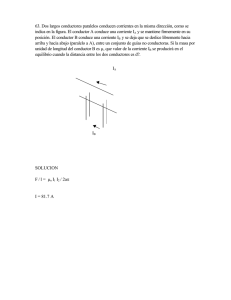

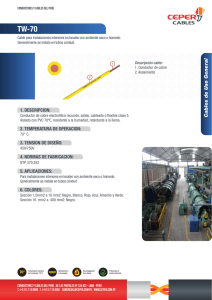

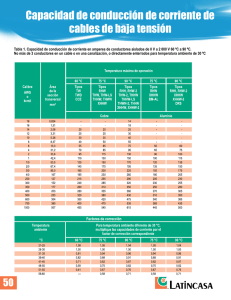

EFECTOS DE LA CORRIENTE ELECTRICA En la siguiente tabla se resumen los daños en el organismo que podría originar en una persona adulta, la circulación de una corriente eléctrica de 50-60 Hz debida al contacto de la persona con un elemento en tensión, mediante la parte externa de sus dos extremidades. Curvas de seguridad: Zona 1: zona de seguridad. Independiente del tiempo de contacto. Zona 2: habitualmente no se detecta ningún efecto fisiopatológico en esta zona. Zonas 3 y 4: en ellas existe riesgo para el individuo, por tanto no son zonas de seguridad. Pueden darse efectos fisiopatológicos con mayor o menor probabilidad en función de las variables intensidad y tiempo. CONDUCTORES ELÉCTRICOS • CRITERIOS DE SELECCION En primer lugar hay que destacar que los conductores al igual que el resto de elementos que forman las Instalaciones de Baja Tensión se regulan mediante el Reglamento Electrotécnico de Baja Tensión, aprobado mediante el RD 842/2002, del 2 de agosto. En este Real Decreto 842/2002 se aprueba conjuntamente, el reglamento Electrotécnico de Baja Tensión, así como las instrucciones técnicas complementarias de la ITC-BT-01 a la ITC-BT-51. El campo de aplicación, desde el punto de vista de los limite de tensión nominales es: • 1º Corriente alterna: igual o inferior a 1.000 V. • 2º Corriente continua: igual o inferior a 1.500V. Aplicándose: 1º Nueva instalación. 2º A las existentes antes de la entrada en vigor de este Reglamento, que sean objeto de modificaciones y reparaciones importantes (mayor del 50 % de la potencia), y ampliaciones. 3º A las antiguas en lo que régimen de inspecciones, con los criterios técnicos del anterior REBT. 4º A las existentes con riesgo grave a las personas o bienes, o perturbaciones. Para el cálculo de las secciones de los conductores utilizaremos dos criterios: • Intensidad (Calentamiento) • Caída de tensión. Para evitar el calentamiento definimos el límite de corriente según la sección del conductor, el aislante y la localización del mismo. Todo ello con el fin de mantener un equilibrio adecuado entre el calentamiento, la evacuación de calor y el comportamiento del material aislante con la temperatura. La caída de tensión ha de ser menor a un porcentaje de la tensión de la línea entre el principio de esta y el receptor más alejado de la misma. Estos porcentajes máximos serán del 3% para alumbrado y de 5% para receptores de fuerza. Por lo tanto la sección S será: • S = f(I) • S = f (LV) Para el tema de las caídas de tensión admisibles debemos de diferenciar si tenemos una carga puntual en la línea o diversas cargas en la misma. Hay que tener en cuenta lo que nos indica el reglamento para el mayorazgo en los casos de los tubos fluorescentes 180% de la potencia activa, y en motores el 125 % de la potencia aparente del mayor de los motores. El criterio de corriente máxima (calentamiento) es representativo para conductores de longitud pequeña. En el momento que la longitud es importante, lo que sucede en los sondeos, prevalece el criterio de la caída de tensión (aumenta con la longitud del conductor) por encima de la limitación de corriente. De todos modos, hay que resaltar que no podemos limitarnos como diseñadores o gestores de una instalación de bombeo, a la limitación del 5% de caída de tensión que nos indica el REBT. Esta caída de tensión representa una perdida de energía en los conductores. Como referencia marcaremos entre el 1% y el 3%. Un buen gestor comparará el ahorro obtenido al aumentar la sección durante la vida útil de la instalación y el aumento del costo de los conductores. Bastará con estimar la diferencia de energía a lo largo de la vida de la instalación y valorarla por el precio unitario de la energía. Nuestro limite se encontrará en el momento que iguale el incremento del precio de los conductores al aumentar a una sección comercial superior. Como los motores de los que tratamos funcionan con corriente alterna, las perdidas de energía están producidas por la impedancia del conductor, es decir por la suma compleja de la resistencia del conductor y de la reactancia del mismo. De todas formas no es mala la aproximación de la parte real (resistencia), por lo que tenemos las ecuaciones en función del tipo de arranque: En caso de arranque directo: S= Para el arranque estrella-triangulo: S= 3 ⋅ I ⋅ L ⋅ cos ϕ K ⋅ ∆U 2 ⋅ I ⋅ L ⋅ cos ϕ 3 ⋅ K ⋅ ∆U Donde: • S = Sección en milímetros de cada una de las fases. • I= Intensidad de línea en amperios. • L= Longitud del conductor en metros. • K = Conductividad eléctrica, 56 para el Cu y 34 para el Al. • ∆U = Caída de tensión admisible. Los fabricantes de bombas suministran tablas para obtener la sección comercial para los conductores. Las secciones comerciales son: 1.5 mm2, 2.5 mm2, 4 mm2, 6 mm2, 10 mm2, 16 mm2, 25 mm2, 25 mm2, 35 mm2, 50 mm2, 70 mm2, 95 mm2, 120 mm2, etc. Una vez hayamos calculado una sección debe de hacer las debidas comprobaciones para vez la conveniencia o no de nuestra selección. En una línea trifásica, teniendo en cuenta únicamente la resistencia de los conductores, la fórmula que da la caída de tensión en función de la potencia: l ⋅ Pa ∆U = K ⋅ S ⋅U La potencia perdida en la línea se calcula con la formula: l ⋅ Pa 2 Pp = K ⋅ S ⋅ U 2 ⋅ cos 2 ϕ En donde: • S = Sección en milímetros de cada una de las fases. • Pa = Potencia activa del motores watios • Pp = Potencia perdida en watios. • L= Longitud sencilla del conductor en metros. • K = Conductividad eléctrica, 56 para el Cu y 34 para el Al. • U = Tensión entre fases en voltios. • ∆U = Caída de tensión admisible. • EMPALME DE LOS CONDUCTORES Cuando adquirimos una bomba el fabricante la suministra con una longitud de cable de unos cinco o seis metros, por ello se hace necesario empalmar este conductor con el conductor que hemos seleccionado (el cual se conecta al cuadro de alimentación eléctrica). Recalcar que la sección de los conductores no tiene por que coincidir con la suministrada con el fabricante, será aquella que cumpla nuestro objetivo de eficiencia económica, y siempre dentro de lo marcado por el REBT. Esta acción de ejecución de los empalmes es muy importante, ya que de ella dependerá, entre otras, el aislamiento de la instalación. Recordemos que el empalme estará sumergido constantemente en el agua, sometido a presión considerable, esfuerzos y roces constantes. Los empalmes se pueden realizar de múltiples formas, pondremos en relieve los dos más usados y que dan un buen resultado: Cinta adhesiva: Es muy sencillo el método, lo que no significa que se haga de cualquier manera. 1. Se prepara los conductores quitando la cubierta exterior en unos 15 cm. 2. Se cortan los extremos en tres longitudes distintas, de forma que los empalmes no coincidan en el mismo punto. 3. Hay que pelar los conductores unos 2 cm. 4. Una vez pelados efectúa la conexión mediante casquillos de cobre y utilizando alicates especiales de empalme. 5. Se limpian las superficies con tricloroetileno. 6. En primer lugar se realiza un recubrimiento con cinta de caucho sintético autovulcanizante. Para ello se efectuara tres capas, a medio solape, manteniendo rígida la cinta para evitar retenciones de aire. El encintado se realizará un centímetro adicional a la parte desnuda de la carcasa exterior del cable. 7. Se continúa con una protección mecánica a base de cinta aislante de PVC que termine recubriendo los tres cables juntos, hasta que se iguale el escalón que forma la carcasa de la manguera. Se continúa un par de pasadas más cubriendo hasta cuatro centímetros en cada lado de la carcasa de la manguera. Torpedo: El torpedo se basa en la realización de un fraguado de resina dentro de un molde. Su resultado dependerá del seguimiento que hagamos a las instrucciones del kit. 1. En primer lugar se prepara los conductores quitando la cubierta exterior en unos 15 cm. 2. Se cortan los extremos en tres longitudes distintas, de forma que los empalmes no coincidan en el mismo punto. 3. Se pelan los conductores unos 2 cm. 4. Se efectúa la conexión mediante casquillos de cobre y utilizando alicates especiales de empalme. 5. Se utilizará un torpedo por conductor. Introduciremos cada empalme en uno de los moldes del torpedo. 6. Preparamos la resina, tipo epoxi, y la vertimos en el molde. Hay que esperar el tiempo de fraguado. Siempre hay que prever el punto en el que caerán los empalmes, y muy especialmente que no lo haga a la altura de una brida. • SELECCION DE LOS CONDUCTORES Para la selección de un conductor se debe tener en cuenta las consideraciones eléctricas, térmicas, mecánicas y químicas. Las principales características de cada una de ellas se pueden resumirse de la siguiente forma: • Consideraciones eléctricas: tamaño (capacidad de corriente), tipo y espesor de la aislación, nivel de tensión (baja, media o alta), capacidad dieléctrica, resistencia de aislación, factor de potencia. • Consideraciones térmicas: compatibilidad con el ambiente, dilatación de la aislación, resistencia térmica. • Consideraciones mecánicas: flexibilidad, tipo de chaqueta exterior, armado, resistencia impacto, abrasión, contaminación. • Consideraciones químicas: aceites, llamas, ozono, luz solar, ácidos. La selección del calibre o tamaño del conductor requerido para una aplicación, se determina mediante: • Corriente requerida por la carga • Caída de tensión admisible • Corrientes de cortocircuito El problema de la determinación de la capacidad de conducción de corriente es un problema de transferencia de calor. Ya sea en condiciones normales de operación, como en sobrecargas y en cortocircuito. Por tal razón algunos autores definen estas características en conceptos de temperaturas (incremento de temperatura por efecto Joule ( I2 x R ). La verificación del tamaño o sección transversal del conductor se puede efectuar mediante los siguientes criterios: • En base a la capacidad de corriente: se deben considerar las características de la carga, requerimientos del NEC, efectos térmicos de la corriente de carga, calentamiento, pérdidas por inducción magnética y en el dieléctrico. Cuando la selección del tamaño del cable se hace en base a este criterio, se recurre a tablas normalizadas donde para distintos valores de corriente se especifica la sección mínima del conductor a emplear. Debe tenerse presente cuando los cables van canalizados, o cuando pasan por fuentes de calor. La temperatura permanente no debe exceder del valor especificado por el fabricante, que generalmente está en el rango de 55 a 90 °C. • En base a sobrecargas de emergencias: las condiciones de operación nominales de un cable aseguran una vida útil que fluctúa entre 20 y 30 años. Sin embargo, en algunos casos por condiciones de operación especiales se debe sobrepasar el límite de temperaturas de servicio, por tal motivo, en períodos prolongados, disminuye así su vida útil. Para este fin, IPCEA (Asociación de Ingenieros en Cables Aislados de Potencia) ha establecido temperaturas máximas de sobrecarga para distintos tipos de aislación. La operación a estas temperaturas no deben exceder las 100 horas por año, y con un máximo de 500 horas durante toda la su vida útil. Existen tablas donde, para distintos tipos de aislación, se especifica el factor de sobrecarga para casos de emergencias. Al operar bajo estas condiciones no se disminuye la vida útil del cable porque la temperatura en él se va incrementando paulatinamente hasta alcanzar su nivel máximo de equilibrio térmico, es por esto que los cables admiten la posibilidad de sobrecarga. Este criterio es válido para la selección de cables en media y alta tensión. • En base a la regulación de tensión: se considera la sección que permita una caída de tensión inferior al 3% en el alimentador respecto a la tensión nominal, y que no supere al 5% en la carga más alejada. Este criterio es aplicable en baja tensión. • En base a la corriente de cortocircuito: bajo condiciones de cortocircuito, la temperatura del cable aumenta rápidamente, y si la falla no es despejada se producirá la rotura permanente del aislante. IPCEA recomienda para cada tipo de aislación un límite de temperatura transitoria de cortocircuito, que no debe durar más de 10 segundos.