Maxima eficiencia de planchado con el revestimiento

Anuncio

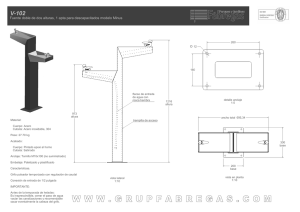

Máxima eficiencia de planchado con el revestimiento adecuado Al hablar de la mejora del proceso de planchado se deben considerar dos objetivos: - Alcanzar una alta eficiencia de planchado (resultado en kg/h o m²/h). - Obtener una calidad de planchado satisfactoria. Hasta el momento es difícil realizar un juicio objetivo sobre la calidad del planchado a pesar de existir algunos indicadores. Siguen faltando investigaciones sobre correlaciones que permitan una clasificación progresiva del proceso. Nuestras investigaciones se basaban en juicios visuales en función de los cuales se eliminaban aquellos procesos que generaban efectos poco satisfactorios. Cuando las superficies de la cubeta y el revestimiento estaban en perfecto estado, el efecto de planchado solía considerarse positivo, como resultado secundario, en tanto en cuanto la ropa estuviera completamente seca. La eficiencia de la calandra es, al contrario que la calidad, algo que se puede medir fácilmente de forma física si las condiciones de prueba se mantienen constantes (es decir, el tipo de tela y la humedad de la ropa). El resultado de la calandra se obtiene por la capacidad de evaporación que depende de la transmisión de calor. La transmisión de calor se calcula mediante la siguiente fórmula: Q = k.F.∆t ∆t : diferencia de temperatura ( C ) k : coeficiente de transmisión de calor (kcal/m2. ºC.h) F: superficie de contacto (m2) El flujo de calor depende de los siguientes factores: 1. La diferencia de temperatura entre la cubeta y la ropa. Entre 100ºC y 250ºC, el resultado de planchado aumenta prácticamente de forma lineal con la temperatura de la superficie de la cubeta. La aplicación de temperaturas más altas viene limitada por el posible deterioro de las fibras desde el preciso instante en que las telas están completamente secas. Mientras que haya humedad, la temperatura, tal y como se conoce, no aumenta de 100ºC. Por el contrario, al final del secado puede ocurrir que se produzca un sobre-secado de las partes más en contacto con la superficie de la cubeta. La condición para admitir la aplicación de temperaturas más altas es alimentar a la calandra con ropa similar, a una velocidad apropiada y con una presión de calandro uniforme. 2. El coeficiente de transmisión de calor k depende del tipo y la textura de los tejidos, las condiciones de estos, la condición de la superficie de la cubeta y la presión de planchado. Los primeros factores dependientes de la ropa, la condición de la superficie de la cubeta (mantenimiento regular) y la presión de calandro vienen determinados por la lavandería. Pruebas realizadas en el pasado que han sido confirmadas en la actualidad muestran sin embargo que la variación de k en relación a la presión de planchado es muy importante al principio (según el tipo de tejido, entre 40 y 80 mbar (g/cm2)), pero disminuye gradualmente y tiende finalmente hacia un límite que es solo 10-15% más alto. Tampoco hay mucha mejora del efecto de brillo por encima de los 80 mbar, a pesar de aumentar considerablemente la potencia necesaria. 3. La superficie de contacto depende, tal y como se ha dicho, del "relleno" de la cubeta en el rodillo cubierto con la ropa. Según la construcción de la calandra, este relleno depende realmente del revestimiento del rodillo que deberá poder cumplir una serie de requisitos. La tarea del revestimiento del rodillo consiste en asegurar los siguientes efectos: 3.1. Presión uniforme sobre la cubeta calentada de los tejidos que se deben planchar para asegurar así el mejor contacto y por lo tanto la máxima transmisión de calor. 3.2. Compensación de alto alcance de las diferencias de grosor de la ropa de diferentes grosores (costuras, botones, capas múltiples). El revestimiento deberá ser lo suficientemente elástico para evitar la pérdida de presión resultante de un contacto pobre en los alrededores de las irregularidades. Las consecuencias serían un secado insuficiente y arrugas. 3.3. Como la ropa se debe transportar por la cubeta por fricción, la superficie del revestimiento debe ser lo suficientemente dura para superar la fricción entre la cubeta y la ropa. En consecuencia, el revestimiento debe ser lo suficientemente fuerte para recoger las fuerzas de fricción y transmitirlas al rodillo. 3.4. El revestimiento debe permitir el paso libre del vapor. 3.5. El revestimiento debe ser termoestable. Hoy en día, este requisito es solo un pequeño problema ya que se utilizan poliéster y poliamidas especiales (Nomex ®) Estas propiedades se deben conservar en buenas condiciones durante todo el tiempo en el que se utiliza el revestimiento. Estos requisitos también son valiosos para revestimientos de prensa; en este caso serán más severos ya que la superficie de contacto está doblada y no es flexible. Así pues, una pequeña disminución en el grosor del revestimiento, y por lo tanto en el radio del rodillo, resulta en una disminución del ángulo de contacto o de la superficie de contacto, y reduce así el rendimiento de la calandra. Este efecto aumenta cuando el ángulo de contacto se hace mayor, y cuando el grosor del tejido más pequeño. Así pues, la estabilidad del revestimiento es muy importante; la eficiencia de la calandra depende de ella. Únicamente un buen material elástico puede cumplir todos estos requisitos. SPRINGPRESS vuelve a su estado inicial después de ser comprimido y liberado, independientemente de la presión, el tiempo y la frecuencia. Como el rendimiento de calandro se determina realmente por el grosor del revestimiento, este factor es el más importante. Los siguientes requisitos son complementarios en relación al rendimiento: - elasticidad - reparto de la presión a lo largo y ancho de la calandra - transmisión de calor desde el cubeta a la ropa - permeabilidad del recubrimiento - cambios en las relaciones de fricción. 3.6. La permeabilidad del recubrimiento deberá situarse en un rango entre 0,2 y 0,3 litros por minuto por centímetro cuadrado. Si el vacío es demasiado fuerte, el rodillo recubierto se enfriaría. Si el vacío es demasiado débil, el recubrimiento quedaría húmedo. 3.7. Los tamaños de la cubeta y el rodillo se deben designar de tal modo que sea posible mantener un contacto constante entre ellos. Lo primero que debemos recordar es que la cubeta no reacciona del mismo modo si se calienta con vapor o con aceite. Una cubeta de 800 mm se expandirá hasta 804 mm bajo presión de vapor. La misma cubeta sólo se expandirá hasta 801 mm si se calienta con aceite a 200ºC, aislada correctamente, por su puesto. Como ejemplo podemos considerar una cubeta de 800 mm a una presión de vapor de 10 bar, se expande a 804 mm; el rodillo ha sido torneado a 774 mm; utilizaremos 11 mm de muelles y dos capas de muletón 900 g/m2 (2 mm por vuelta). La suma sería: 774 mm + 22 mm + 8 mm = 804 mm. Debido a la importancia del contacto entre la cubeta y el rodillo en rodillos de gran tamaño, SPRINGPRESS ofrece la respuesta correcta a la mayoría de las cuestiones.