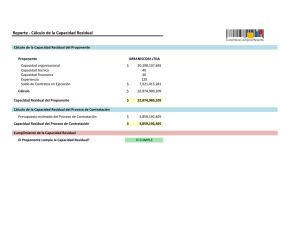

evaluación técnica - economica para la conversión del residual

Anuncio