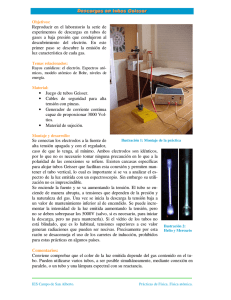

determinaci´on de coeficientes convectivos en el exterior de

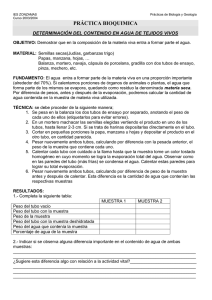

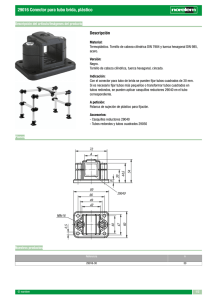

Anuncio