cf-gallardo_jv - Repositorio Académico

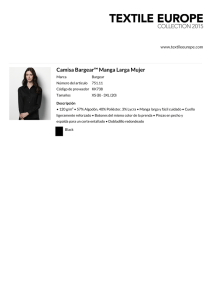

Anuncio