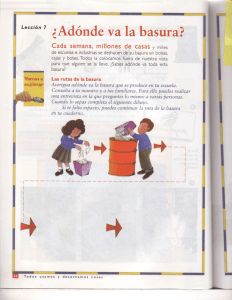

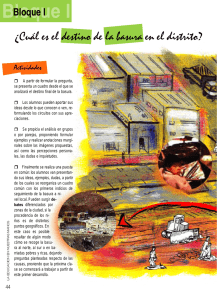

diseño de un procesador de residuos sólidos para uso doméstico

Anuncio