bajo tensión - LOWDE Tornillos de Titanio

Anuncio

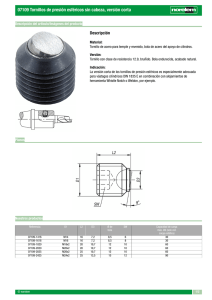

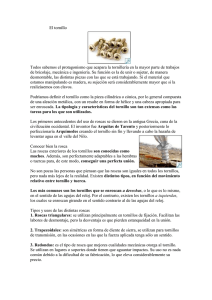

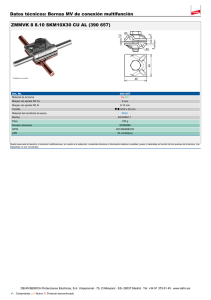

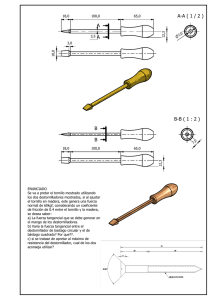

TORNILLOS 74 | LA MOTO BAJO TENSIÓN Un griego llamado Arquitas de Tarento se despertó inspirado y nos regaló una de esas maravillas que uno utiliza sin pensar que alguien en su día lo inventó. Detrás del «Pásame un métrica 8» se esconde mucho talento y mucha tecnología, tanta que la diferencia entre un motor ganador o un motor roto puede ser un cuarto de vuelta de llave. CARLOS BELTRÁN. FOTOS: LOWDE-TITANIUM / GOLD&GOOSE S iguiendo con la serie Hi-Tech hemos llegado a un lugar donde no pensé que jamás llegaría... ¿Que escriba un artículo sobre tornillos? Desde luego es un reto y más reto aún que alguien lo lea... Así que para despertar tu curiosidad te diré que descubrirás un montón de cosas muy interesantes. Quizá pienses que te esté engañando, pero no lo podrás saber hasta que acabes de leerlo. Una vez lanzado el anzuelo habrá que entrar en materia... Las motos, y sobre todo sus motores, son el centro de la creatividad de mucha gente que sólo sueña con ir más y más deprisa. Cada parte de un motor se fabrica por separado y se une mediante tornillos. Una correcta elección de estos elementos significará menores esfuerzos en las piezas, menor peso, centro de gravedad más bajo, menores inercias, etc. Al centrarnos tanto en la relación peso-potencia tenemos que reducir al mínimo el número de tornillos y lo que nos obliga a trabajar al límite de su resistencia. ELEGIR EL MATERIAL Pero ¿sabes cómo trabaja un tornillo? Te aseguro que cuando lo descubres te sorprende. Al apretar un tornillo a su par recomendado éste se tensa y se alarga. A la vez comprime a las piezas que une y produce mucho rozamiento entre ellas. Una vez creada esta unión, el tornillo recibe entre un 20 y un 30 % de los esfuerzos, ya que el resto lo absorbe dicha fricción entre las piezas. Bueno, esto es verdad sólo en ciertas condiciones, pero te da una idea de lo ventajoso que puede llegar a ser este sistema de fijación. Como en cualquier pieza, la elección del material será absolutamente clave. Desde duraluminios hasta superaleaciones cada entorno requiere de una solución específica. Son frecuentes las tuercas de aluminio ya que al utilizar una pieza de menor rigidez se alivia la concentración de esfuerzos en la parte que más sufre del tornillo, que es la transición entre el espárrago y la cabeza. El problema de estas roscas es que se «vayan» si apretamos y aflojamos frecuentemente. Sólo se deben emplear tornillos de aluminio en puntos donde de verdad se conozcan los esfuerzos o donde haya encastres que garanticen que las fuerzas se transmiten entre las propias piezas y los tornillos sólo se encarguen de impedir que éstas se desmonten. Las aleaciones más usadas son el 7075 conocida como Ergal y el 2024, con peor resistencia a esfuerzos pero excelente a fatiga. Como siempre, en este apartado, el titanio es la respuesta a los rezos de los ingenieros. Los tornillos de titanio son la solución a muchas aplicaciones complicadas. Pero ¡ojo! No se trata de sustituir los tornillos de acero por los de titanio y ya está. Para conseguir los efectos deseados, los tornillos se deben pensar directamente en titanio. Las aleaciones de titanio con mayores capacidades de carga rondan los 1500 MPa (Ti-38644) pero el acero se mueve incluso en los 2800 MPa (1 megapascal, MPa, equivale a 1 N/mm2). Probablemente el tornillo siga siendo el único punto en el que el acero no ha sido batido todavía, destacando en este sentido el acero martensítico envejecido y el EN57 en inoxidables. Para entornos a muy altas temperaturas se aplican superaleaciones de niquel como el Inconel 718. EL PROCESO INFLUYE Ahora ya sabes la enorme cantidad de opciones que hay para elegir. Pero por desgracia no todo depende del material que elijas. El proceso de fabricación del tornillo en sí también es vital. Aunque lo más intuitivo es tornear el tornillo, la realidad es que este sistema no es la mejor opción. Los materiales metálicos están hechos de granos. Al mecanizar, cortamos esos granos, debilitando la estructura. Es como si cogiésemos una madeja de hilo y la cortásemos para hacer una cuerda. Lo que tendríamos sería un manojo de hilos despeluchados. Para que el grano no se rompa y se alinee lo ideal es laminarlas. Esto no es ni más ni menos que apretar dos útiles con las huellas de la rosca ya dibujada y desplazarlos para grabar la rosca en un cilindro liso. Siguiendo con el ejemplo de la madeja de hilo, sería el equivalente a trenzarlo. Una trenza sin cortes es mucho más fuerte. AL APRETAR UN TORNILLO ÉSTE RECIBE ENTRE UN 20 Y UN 30 % DE LOS ESFUERZOS, YA QUE EL RESTO LO ABSORBE LA FRICCIÓN ENTRE LAS PIEZAS Destrás de este gesto que puede parecer simple se esconde un trabajo de cálculo para elegir materiales, procesos de fabricación, acabado... 75 TORNILLOS 1. El momento del apriete en elementos tan delicados como las tuercas de los ejes de las ruedas es vital para evitar una catástrofe. 1 El cuidado con el que se fabrican algunos tornillos llega al punto de laminar exclusivamente el radio de unión entre la cabeza y el cuello del tornillo para mejorar concretamente esa zona que es la que más sufre. Pero ¿de qué otra manera podemos reducir este estrés? Por supuesto recurriendo a nuestros ya clásicos tratamientos Hi-Tech... Una vez más el superfinish y el shot-peening que hemos mencionado en los anteriores artículos se encargan de mejorar la calidad de vida de estas piezas. Mejor acabado suele ser sinónimo de mayor duración a fatiga. El grado de refinamiento al que se llega en competición o en la industria aeroespacial no deja nunca de sorprenderme. Da igual cuánto leas, siempre vas un paso por detrás. Aunque con esta serie intentamos abrir nuevos frentes para saciar tu curiosidad, es sólo una gota en el océano. ¿Qué te parece hacer las roscas con el paso ligeramente cambiado para elegir cómo distribuir esfuerzos y suavizarlos? ¿O hacer roscas asimétricas? Pues son algunos de los frentes en los que se trabaja actualmente y, de hecho, ya son comerciales muchas de estas aplicaciones. Otra opción son las series MJ, que son similares a las métricas pero con radios de acuerdo mayores, lo que contribuye a reducir fatiga. APRIETE Y ahora que ya lo hemos diseñado, que hemos elegido el material, que le hemos dado un plus de ingeniería y un acabado excelente, pues cogemos la llave inglesa y ¡a correr! ¿No? Me temo que no. Más importante que todo lo 76 | LA MOTO 2 2. De ahí que la llave dinamométrica esté presente en la bandeja de cualquier mecánico que se precie de hacer bien su trabajo. anterior es el apriete que ejerce el operario, o tú, si llevas la dinamométrica en la mano, a la hora de montarlo. Como explicábamos al principio, el tornillo trabaja muy bien si las piezas que une no se separan. Si esto ocurre en un tornillo muy cargado, se romperá. Para eso aplicamos precarga mediante par de apriete. El par de apriete es la forma en la que solemos medir si hemos puesto bien un tornillo, pero es más complicado de lo que parece. Cuando apretamos, lo que queremos es que el tornillo se estire, pero nos olvidamos de que al apretar las roscas rozan mucho y gran parte del esfuerzo se dedicará a retorcer el tornillo en vez de tensarlo. Si midiésemos (con ultrasonidos) cuánto se han estirado varios tornillos apretados por el mismo mecánico con la misma llave veríamos tensiones muy distintas. La lubricación de las superficies, los materiales en contacto y otros factores influyen muchísimo. Ni con el método de contar ángulo girado desde el momento en que el tornillo bloquea, ni de ningún otro método sencillo, podemos saber con precisión cuánto apretamos. Quizá sólo los ultrasonidos sean la respuesta. La conclusión a la que uno llega si piensa en tantos factores es que no pasan más cosas porque Dios no quiere. Probablemente a él también le guste el «mecaniqueo»... Para terminar y entendiendo la enorme pasión que a partir de ahora los tornillos despiertan en ti, te recomendaré algo que para un ingeniero es la mejor arma: un catálogo. Busca catálogos y descubrirás tornillos sorprendentes, sus aplicaciones, recomendaciones etc. Recuerda que si no eliges bien, será ésta la pieza que acabe fallando.