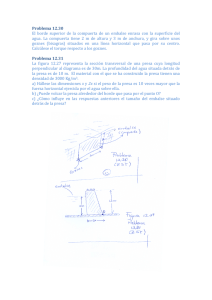

análisis-productividad-pirrís.

Anuncio