Inspección y diagnostico de la Unidad Auxiliar de Potencia modelo

Anuncio

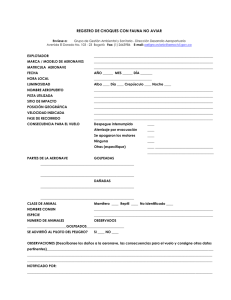

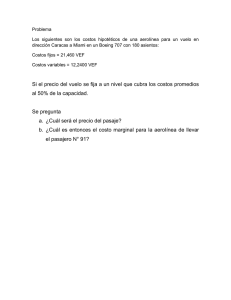

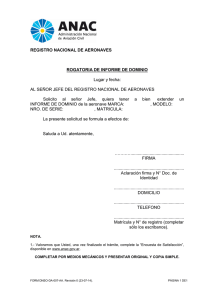

UNIVERSIDAD SIMÓN BOLÍVAR VICERRECTORADO ACADÉMICO DECANATO DE ESTUDIOS TECNOLÓGICOS COORDINACIÓN DE TECNOLOGÍA MECÁNICA MANTENIMIENTO AERONÁUTICO INSPECCIÓN Y DIAGNOSTICO DE LA UNIDAD AUXILIAR DE POTENCIA MODELO GARRETT GTCP85-98CK Informe de Pasantía presentado ante la Ilustre Universidad Simón Bolívar, como requisito para optar al Título de Técnico Superior Universitario en Mantenimiento Aeronáutico Autor: Angel R. Da Silva D. Carnet: 0801195 C.I.: 18.830.047 Tutor Académico: Pedro J. Boschetti. Camurí Grande, Enero de 2012. ii ÍNDICE GENERAL APROBACIÓN DEL JURADO......…...…………………………………………………....ii ÍNDICE GENERAL ............................................................................................................. iii ÍNDICE DE TABLAS ............................................................................................................ v ÍNDICE DE FIGURAS .........................................................................................................vi RESUMEN .......................................................................................................................... vii INTRODUCCIÓN .................................................................................................................. 2 CAPITULO I .......................................................................................................................... 3 La Empresa ......................................................................................................................... 3 Reseña Histórica de la Institución .................................................................................. 3 Misión ............................................................................................................................. 4 Visión .............................................................................................................................. 4 Valores ............................................................................................................................ 4 Objetivos Estratégicos .................................................................................................... 4 Estructura Organizativa de la Institución........................................................................ 5 Estructura Organizativa de la Unidad ............................................................................. 5 Descripción de la Flota ................................................................................................... 6 Sistema Computarizado de Mantenimiento TRAX ........................................................ 9 CAPITULO II ....................................................................................................................... 10 Actividades Desarrolladas ................................................................................................ 11 CAPITULO III ...................................................................................................................... 25 Resolución de Casos ......................................................................................................... 25 Introducción .................................................................................................................. 25 Planteamiento del Problema ......................................................................................... 25 Objetivo General ........................................................................................................... 25 Objetivos Específicos ................................................................................................... 25 Justificación e Importancia ........................................................................................... 25 Alcances y Limitaciones ............................................................................................... 26 Bases Teóricas .............................................................................................................. 26 Metodología .................................................................................................................. 31 iii Desarrollo...................................................................................................................... 31 CONCLUSIONES ................................................................................................................ 38 FUENTES DE INFORMACIÓN ......................................................................................... 39 ANEXOS .............................................................................................................................. 40 iv ÍNDICE DE TABLAS Tabla 1 Especificaciones Generales del Boeing 727-200. ...................................................... 7 Tabla 2 Especificaciones Generales del ATR 42-300. ........................................................... 8 Tabla 3 Flota de Aeronaves con las que cuenta Vensecar Internacional C.A. ....................... 8 Tabla 4 Propuesta de actividades a desarrollar a lo largo de las pasantías. .......................... 10 Tabla 5 Formato de trabajo 1 ................................................................................................ 31 Tabla 6 Formato de trabajo 2 ................................................................................................ 31 Tabla 7 Componentes y Partes no encontrados en el APU................................................... 33 Tabla 8 Componentes y Partes analizados ............................................................................ 35 Tabla 8 Componentes y Partes analizados (continuación) ................................................... 36 v ÍNDICE DE FIGURAS Figura 1 Estructura General de Vensecar Internacional, C.A. ................................................ 5 Figura 2 Estructura de Mantenimiento de Vensecar Internacional, C.A. ............................... 5 Figura 3 Boeing 727-200. ....................................................................................................... 7 Figura 4 ATR42-300. .............................................................................................................. 8 Figura 5 Hangar de Vensecar Internacional C.A. ................................................................. 11 Figura 6 Boeing 727-200 (VENSECAR). ............................................................................ 13 Figura 7 ATR42-300 (VENSECAR). ................................................................................... 13 Figura 8 Actuador del spoiler. .............................................................................................. 16 Figura 9 Pizarra de control de Ítems de Mantenimiento Diferidos (DMI) ........................... 18 Figura 10 Reemplazo de banda de freno del Boeing 727 ..................................................... 19 Figura 11 Reemplazo de neumático número 2 del tren de nariz del Boeing 727 ................. 23 Figura 12 Ejemplo del Número de Modelo GTCP85-98C ................................................... 27 Figura 13 Cuerpo Principal del APU (Garrett GTCP85-98CK) .......................................... 28 Figura 14 Filtro de combustible de baja presión ................................................................... 28 Figura 15 FCU y Válvula Solenoide..................................................................................... 29 Figura 16 Válvula Selectora (Three Way) ............................................................................ 30 Figura 17 Plataforma móvil del APU ................................................................................... 32 Figura 18 Vista de la turbina del y cuerpo del APU ............................................................. 34 Figura 19 Desmontaje de los accesorios. .............................................................................. 34 Figura 20 Motor de Arranque. .............................................................................................. 34 Figura 21 Bomba de aceite. .................................................................................................. 34 vi UNIVERSIDAD SIMÓN BOLÍVAR VICERRECTORADO ACADÉMICO DECANATO DE ESTUDIOS TECNOLÓGICOS COORDINACIÓN DE TECNOLOGÍA MECÁNICA Y MANTENIMIENTO AERONÁUTICO INSPECCIÓN Y DIAGNOSTICO DE LA UNIDAD AUXILIAR DE POTENCIA MODELO GARRETT GTCP85-98CK Autor: Angel R. Da Silva D. Tutor Académico: Pedro Boschetti Fecha: Enero, 2012 RESUMEN El siguiente informe de pasantías abarca las actividades y funciones realizadas dentro de la Organización de Mantenimiento Aeronáutico (OMA) siguiendo los pasos de los manuales técnicos y empresariales de la compañía. Cumpliendo con el programa establecido se ejecutaron tareas de mantenimiento preventivo y correctivo, según el Manual General de Mantenimiento (MGM) de la empresa. A continuación se mencionan algunas de las actividades realizadas durante este periodo de pasantías largas: -Mantenimiento en línea. -Reparaciones menores. -Participación en el Servicio 3A del Boeing 727 con matrícula (YV478T). -Inventario en el almacén de partes. Por último se desarrolló un proyecto que consistió en la identificación e inspección visual de los diferentes componentes que integran una Unidad Auxiliar de Potencia modelo Garrett GTCP85-98CK, que perteneció a una aeronave ya descartada de la compañía. Palabras claves: OMA, Mantenimiento en Línea, Inspección y Diagnostico. vii INTRODUCCIÓN A continuación, se describirán las actividades realizadas por el estudiante en la Organización de Mantenimiento Aeronáutico (OMA) Vensecar Internacional C.A. durante el período de pasantías comprendido entre Septiembre - Diciembre de 2011. En este lapso el pasante fue asignado a diversos departamentos, lo cual influyó en la ampliación de nuevos conocimientos teóricos-prácticos. El primer capítulo muestra una breve reseña de la empresa, su estructura organizativa, su flota de aviones y los objetivos trazados por la organización. Esto fue de gran importancia para conocer las funciones, deberes y responsabilidades del personal. En el segundo capítulo se describen cada una las actividades en las cuales se desempeño el pasante en el transcurso de este trimestre. En este tiempo se realizaron labores de mantenimiento en línea a la flota de aviones, tanto rutinarias como no rutinarias. También se ejecutaron trabajos de inspección programada a las diferentes aeronaves, los cuales cumplen con el programa de mantenimiento programado por la gerencia de mantenimiento y control de calidad. Finalmente, en el tercer capítulo se desarrolló un proyecto de inspección y diagnóstico a una unidad auxiliar de potencia (APU). Esta tarea fue asignada por la gerencia de mantenimiento para darle espacio a la misma dentro de las instalaciones de Vensecar Internacional C.A. 2 CAPITULO I La Empresa Venezolana de Servicios Expresos de Carga Internacional, es actualmente la única línea Aérea venezolana de carga, que cuenta con una flota variada de aviones cargueros y forma parte de una red aérea internacional, proveyendo servicios a la región del Pacto Andino, Centro América, el Caribe y sus conexiones con el mundo. Vensecar Internacional C.A. se encuentra localizada en el Aeropuerto Internacional Simón Bolívar, en el antiguo terminal de aviación general, rampa este, en el Estado Vargas de la República Bolivariana de Venezuela. Reseña Histórica de la Institución Fundada en 1987, Vensecar se ha convertido en la más eficiente y segura operación Aérea de carga del área, por lo que ha sido escogida para transportar los productos de las industrias más importantes y para volar en nombre de las organizaciones de transporte y manejo de carga de mayor prestigio mundial. En sus inicios la compañía comenzó operando para pocas empresas y rutas cortas con aviones Beechcraft Queen 80 y Cessna 402, de 800 Kg. de capacidad. Luego un salto a los Turbo hélice y Jet, al adquirir un Falcon Jet 20 y un Metro III, con capacidad de 3,000 y 2,000 Kg. respectivamente; es decir, más velocidad y más alcance, nuevas rutas a Panamá y más lejos en el Caribe. Después un paso agigantado a aeronaves de mayor envergadura; DC-9 y Boeing 727, para 20,000 Kg. Vensecar Internacional C.A. vuela y representa en Venezuela a una de las organizaciones de transporte y manejo de carga de mayor prestigio mundial como lo es: DHL World Wide Express. 3 Misión Proveer transporte aéreo de carga a la red mundial de DHL Express y de toda la industria general de la exportación e importación del país, en toda la región norte de Latinoamérica y el Caribe con máxima confiabilidad, seguridad aeronáutica e integridad de la carga, cumpliendo estrictamente los itinerarios de vuelo y tiempos de transferencia así como dando un servicio integral y de asesoría de alta calidad a nuestros clientes. Todo ello se cumplirá bajo la principal política de controlar y mantener al mejor equipo profesional de aviación y expertos de negocios en el área, cumpliendo con los rigurosos estándares internacionales de la industria. Visión Vensecar aspira ser el proveedor de transporte aéreo más importante de la región, elevando su reconocido prestigio, calidad de servicio, confiabilidad y seguridad aeronáutica e integridad de sus cargamentos. Valores Eficiencia; cumplir de manera cabal e inmediata nuestros compromisos y satisfacer las necesidades de los clientes. Seguridad; trabajar con seguridad ante todo. Confiabilidad; cumplir fielmente con el itinerario. Objetivos Estratégicos Proveer a la red un servicio competitivamente superior, en términos de confiabilidad de horarios. Minimizar tiempos de transferencias y recuperación de manera que se proporcione la máxima oportunidad de ventaja de servicio sobre la competencia y reducción en el costo de transporte. Identificar, comunicar, e involucrarse en el desarrollo y despliegue de prácticas, sistemas y procedimientos operacionales de trabajo, para proveer perfeccionamiento en el servicio y en la productividad a través de la cadena de servicios. 4 Estructura Organizativa de la Institución Figura 1 Estructura General de Vensecar Internacional, C.A. (Fuente: Vensecar) Estructura Organizativa de la Unidad Figura 2 Estructura de Mantenimiento de Vensecar Internacional, C.A. (Fuente: Vensecar) Supervisores de Mantenimiento: Supervisa y revisa el trabajo de los Técnicos bajo su cargo en las instalaciones de mantenimiento. Dirige la ejecución de los trabajos de mantenimiento efectuados a las aeronaves. 5 Técnicos de Mantenimiento Aeronáutico: Efectúa los trabajos generalmente reconocidos como un trabajo de mantenimiento de aeronaves realizados en una línea aérea o en un taller. Técnicos de Aviónica: Efectúa los trabajos generalmente reconocidos como un trabajo de aviónica en las aeronaves. Inspectores de Control de Calidad: Inspecciona la calidad del mantenimiento efectuado en las aeronaves de la compañía y los componentes aplicables. Planificador de Mantenimiento: Planifica la implementación de las inspecciones programadas de mantenimiento, órdenes de trabajo, directivas de aeronavegabilidad, boletines de servicio o tarjeta de trabajo. Jefe de Almacén de partes: Supervisa y evalúa las actividades relacionadas con las operaciones y movimientos de partes, materiales y repuestos para aeronaves. Almacenistas: Administra y suministra las partes, materiales, repuestos y herramientas requeridas por el personal de Mantenimiento. (Todo lo anterior mencionado en el Manual Organizativo de Normas y Procedimientos VEC, revisión original, año 2003). Descripción de la Flota Vensecar Internacional C.A., como operador de línea aérea de carga, cuenta actualmente con aeronaves de los fabricantes Boeing y ATR. Los Boeing 727 (ver fig. 3) producidos en Estados Unidos de América entre 1963 y 1984, son aeronaves que pueden cubrir rutas de corto y mediano alcance, además sus tres motores le proporcionan el poder para aterrizar y despegar en aeropuertos de gran altitud. El diseño único en sus Alas combinado con sus flaps Krueger y slats para bajas velocidades, lo hace un avión con capacidad de aterrizar en pistas cortas y de tener gran maniobrabilidad. Los motores turbo hélice Pratt & Whitney JT8D-9A /-15 /-17 proporcionan el empuje suficiente para un rápido ascenso (ver tabla 1). 6 Figura 3 Boeing 727-200. (Fuente: autor) Actualmente es un avión utilizado para transporte de carga, aunque en sus inicios fueron aeronaves exclusivamente para transporte de pasajeros. Estos aviones se adaptan fácilmente a cubrir las rutas Bogotá-Maiquetía por los cambios bruscos de altitud de 2,548 a 72 msnm. Tabla 1 Especificaciones Generales del Boeing 727-200. (Fuente: Boeing, 2011) Envergadura Longitud Altura de la Cola Peso Bruto Máximo de Taxi Motores Velocidad de Crucero Altitud de Crucero Rango 108 ft (32.91 m) 153 ft (46.69 m) 34 ft (10.36 m) Estándar: 191,000 lb (86,600 kg) Opcional: 210,000 lb (95,300 kg) Tres Motores turbo fans Pratt & Whitney JT8D: -15 valorado en 15,500 lb de empuje -17 valorado en 16,000 lb de empuje -17R valorado en 17,400 lb de empuje 570 a 605 mph (890 a 965 km/h) 30,000 a 40,000 ft (9,144 a 12,192 m) 1,500 a 2,500 millas (2,750 a 4,020 km) La ATR es un fabricante de aviones ítalo-franceses, fundado en 1981. El ATR 42-300 (ver fig. 4) es un avión de corto alcance, que está equipado con dos motores turbohélice PW120 de 2,000 shp cada uno, que le dan el empuje necesario para un confortable y eficiente vuelo (ver tabla 2). 7 Figura 4 ATR42-300. (Fuente: autor) Vensecar Internacional, C.A. cuenta con un ATR42-300 que proporcional rutas desde su base en Maiquetía hasta las islas del Caribe como; Barbados, Puerto España, Aruba y Curazao. Tabla 2 Especificaciones Generales del ATR 42-300. (Fuente: www.atraircraft.com) Envergadura Longitud Altura de la Cola Peso Máximo de Despegue Peso Máximo de Aterrizaje Peso Máximo sin Combustible Motores Potencia de Despegue 80,61 ft (24,57 m) 74,38 ft (22,67 m) 24,9 ft (7,59 m) 36,817 lb (16,700 kg) 36,155 lb (16,400 kg) 33,510 lb (15,200 kg) Dos Motores Turbo helices Pratt & Whitney PW120 2,000 / 2,100 shp Actualmente la empresa dispone de estas aeronaves (ver tabla 3): Tabla 3 Flota de Aeronaves con las que cuenta Vensecar Internacional C.A. (Fuente: Vensecar) A/C B727-2Q4 B727-223F B727-227 ATR42-300 S/N 22424 20992 21996 061 MATRÍCULA YV478T YV155T YV236T YV2308 8 Sistema Computarizado de Mantenimiento TRAX TRAX es un sistema computarizado donde se integran varias herramientas para mantener el control, supervisión y ejecución de las tareas de mantenimiento de las aeronaves, dando así la capacidad de interrelación de los diferentes departamentos que constituyen una organización de mantenimiento (MGM, 2009). Una de las aplicaciones más importantes del sistema, es el control del todas las tareas de mantenimiento que serán efectuadas a las aeronaves y a su vez mantiene dichos registros dando así una respuesta rápida al momento de una auditoria por parte de cualquier autoridad aeronáutica. El sistema proporciona un banco de datos el cual será utilizado para el análisis y supervisión del programa de confiabilidad de las aeronaves y el comportamiento de los componentes generando alertas automáticos para que el operador tome acciones correctivas de estos eventos. También es una herramienta ideal para el Planificador, ya que informa las tareas de mantenimiento de cada aeronave (MGM, 2009). TRAX proporciona otra aplicación en la cual se puede tener una visión general de todas las partes de una aeronave y que se encuentren disponibles en los almacenes de Vensecar Internacional C.A. y DHL Aviation Américas (MGM, 2009). 9 CAPITULO II En la siguiente tabla se describen las actividades y tareas a desarrollar a lo largo del periodo de pasantías: Tabla 4 Propuesta de actividades a desarrollar a lo largo de las pasantías. (Fuente: autor) ETAPA DESCRIPCIÓN DE ACTIVIDADES Y TAREAS I. Familiarización de la Organización. Manuales Empresariales. Manuales Técnicos. Herramientas. II. Control de Calidad. Registros Técnicos. Formatos. Regulaciones Aéreas. III. Almacén de Partes Aeronáuticas. Inventario. IV. V. Mantenimiento Aeronáutico. Mantenimiento en Línea. Planificación/Control. Mantenimiento de Letra. Proyecto. CRONOGRAMA DE EJECUCIÓN 19 de Septiembre Al 30 de Septiembre 03 de Octubre Al 14 de Octubre 17 de Octubre Al 04 de Noviembre 07 de Noviembre Al 18 de Noviembre 21 de Noviembre Al 09 de Diciembre 10 Actividades Desarrolladas En el trimestre septiembre-diciembre de 2011 se desarrolló la pasantía larga en la empresa Vensecar Internacional C.A., en los períodos comprendidos entre el 19 de septiembre del 2011 al 09 de diciembre del mismo año. Además, se dieron pautas de las actividades que se iban a desempeñar en la compañía en este lapso, participando en cada una de las labores que cumplieran con el perfil del Técnico en Mantenimiento Aeronáutico. A continuación se detallará brevemente cada una de las actividades y tareas realizadas semanalmente por el pasante en dicha empresa: Semana 1 (Desde el 19-09-2011 al 23-09-2011): Esta semana consistió en conocer el lugar de trabajo, el personal técnico de mantenimiento aeronáutico, de inspección y de almacén que labora en la empresa. Además, se mostraron las oficinas de Gerencia de Mantenimiento y de Control de Calidad que funcionan dentro de las instalaciones del hangar de Vensecar Internacional C.A. Así mismo, el tutor profesional de pasantía el Ing. Rhene Vásquez (Gerente de Mantenimiento) impartió a los pasantes una breve charla de instrucción sobre los tres meses de estadía en la compañía. Figura 5 Hangar de Vensecar Internacional C.A. (Fuente: autor) La oficina de Control de Calidad es el lugar donde se disponen de todos los registros de mantenimiento de la flota de aeronaves y manuales tanto empresariales como técnicos. 11 Dichos manuales son por ejemplo, el Manual General de Mantenimiento (MGM), estos estuvieron a nuestra disposición para su lectura y comprensión de todas las actividades que en esta empresa se realizan. Como parte del recorrido se visitó el almacén donde se tiene un control de cada una de las partes y componentes aeronáuticos que son instalados en la flota de aeronaves de la empresa. El almacenista de turno se paseó por los distintos lugares del almacén y mostró cual es el área para entrega de partes, para efectuar inspección de recibo, el área de cuarentena, el área de líquidos inflamables y las áreas externas, la cuales son usadas para almacenar materiales que por su volumen no pueden ubicarse dentro del almacén. En la oficina de gerencia de mantenimiento se revisaron las publicaciones técnicas de las aeronaves modelos B727-200 y ATR 42-300 como, el Manual de Mantenimiento de la Aeronave (AMM: Aircraft Maintenance Manual), el Catálogo Ilustrado de Partes (IPC: Illustrated Parts Catalog), el Manual de Reacondicionamiento (OHM: Overhaul Manual) y el chequeo de pre vuelo. Se dieron instrucciones por parte de los mecánicos de turno de cómo el “guía terrestre” (señalero) debe dirigir a las aeronaves a su posición en la rampa asignada y las conversaciones conectados a la cabina vía interfono con la tripulación de vuelo, así como también, las operaciones de seguridad en el mantenimiento en línea que se deben realizar en la rampa. Se observó cómo el personal de mantenimiento de Vensecar Internacional C.A. atiende los vuelos (ABX2245) que llegan de Miami (KMIA), operados por la compañía de carga Abx Air. Esta compañía de carga le arrenda los aviones modelo Boeing 767-200 para vuelos diarios cubriendo la ruta Miami-Maiquetía-Miami. Por último, el estudiante conoció la flota de aviones de Vensecar, la cual tiene 3 Boeing 727-200 (ver fig. 6) y un ATR 42-300 (ver fig. 7). Estos realizan vuelos diarios internacionales a Ciudad de Panamá, Bogotá, Aruba, Curazao, Barbados, Santo Domingo y Puerto España. 12 Figura 6 Boeing 727-200 (VENSECAR). (Fuente: autor) Figura 7 ATR42-300 (VENSECAR). (Fuente: autor) Semana 2 (Desde el 26-09-2011 al 30-09-2011): Asignado esta semana al Almacén de partes, donde el personal de almacén realizó un inventario que se hace periódicamente y que es ordenado por la gerencia de finanzas para realizar los ajustes necesarios. Luego de haber recibido instrucción por parte del jefe de almacén, el pasante le fue asignado uno de los estantes localizados en dicho lugar. En la tarea se contemplaba revisar por número de parte, serial y batch (número de lote), y luego registrar en una carpeta con toda esta información la cantidad disponible de los componentes de aviación. Estos datos pueden encontrarse viendo la Identificación de Control de Partes según la tarjeta PT-1 (ver anexo 1). En el almacén también se lleva control a ciertos componentes que tienen vida límite. Estos pueden ser componentes rotable como Transpondedores, Indicador de Situación Horizontal (HSI), Transmisores, entre otros y también para partes consumibles como sellos, empacaduras y empaques. Los componentes son identificados en el empaque con una 13 Etiqueta de Control (PT-6) (ver anexo 2) y en el sistema TRAX también estarán registrados avisando con 10 días de anticipación antes del mes en el que se vence el componente. Se traslado al área de cuarentena un componente rotable inoperativo. El Controlador de Velocidad Constante (CSD: Constant Speed Drive) removido de la aeronave con matrícula YV478T, luego de ser recibido por el almacenista se le colocó la tarjeta PT-1 y fue procesado para ser enviado al extranjero y ser reparado o reconstruido. El formulario PT-1 de la parte instalada en el avión es procesado conjuntamente con el formulario FAA 81303 (ver anexo 3) en el departamento de control de calidad. Semana 3 (Desde el 03-10-2011 al 07-10-2011): Esta semana el pasante desempeño labores de mantenimiento en línea acompañado con los técnicos en mantenimiento aeronáutico. Principalmente, se pueden se realizan dos tipos de mantenimiento: el Programado y el No Programado. Entre las actividades programadas se encuentran las instrucciones de aparcamiento y despacho con señales visuales, el pre vuelo, servicios de combustible, servicio de aceite, servicio hidráulico. Además, incluye órdenes de trabajo de línea y servicios programados o inspecciones tipo “A” abiertas por el planificador de mantenimiento. Durante el pre vuelo el técnico debe tener un formato de chequeo (ver anexo 4). Este indica las zonas que deben ser inspeccionadas visualmente al momento de realizar un pre vuelo. Es importante acotar que el mecánico responsable de despachar el vuelo debe firmar el formulario autorizando la aeronavegabilidad de la aeronave Asesorado por el personal de mantenimiento el pasante manejó algunas de las funciones del programa computarizado de mantenimiento TRAX, utilizado para registrar los datos que se colocan en las bitácoras de vuelo (ver anexo 5), reportes de mantenimiento, Ítems de Mantenimiento Diferidos o DMI por sus siglas en ingles, chequeos o inspecciones programadas, números de partes, no rutinarios, ordenes de trabajo, etc. La tripulación de vuelo del YV478T reportó una falla en los flaps cuando realizaban la lista de chequeo previa al despegue. La aeronave arribo a la rampa y se lubricaron los tornillos 14 sin fin de los flaps (Referirse al AMM 12-22-01). Luego los supervisores de mantenimiento procedieron a accionar hidráulicamente los flaps para comprobar la operatividad de los controles y se despacho el vuelo. El ATR presento problemas eléctricos cuando se encontraba en Barbados. Luego de arribar la aeronave a la estación, continuo presentando problemas en el encendido del motor número 2 Se realizó una prueba de continuidad a los pines de la unidad de control del generador (GCU) y los técnicos en aviónica decidieron reemplazar la unidad. Se participó en la corrida de motores del ATR en el final de la pista 27. Con ambos generadores operando, se chequeo el generador número 2 desconectando de barra el generador número 1 y así ver si el generador número 2 soportaba toda la carga eléctrica del avión. A continuación, se muestran las actividades realizadas en las siguientes aeronaves: Boeing 727 (YV155T) o Despacho (señalización de tierra a cabina). Boeing 727 (YV478T) o Instrucciones de aparcamiento en rampa a la tripulación (señalización de tierra a cabina) de la aeronave procedente de Bogotá. o Reemplazo de la corneta de alerta de cabina. o Reemplazo del neumático de tren de nariz número 1. Referirse al AMM 3245-11. o Despacho (señalización de tierra a cabina). ATR 42 (YV2308T) o Remolque de la rampa 30 a la 29. o Inspección visual del nivel de aceite en los motores. Referirse al AMM 1213-01. o Servicio de nitrógeno al Strut del tren de nariz. Referirse al AMM 12-15-26. Boeing 767 (Abx Air) 15 o Instrucciones de aparcamiento en rampa a la tripulación (señalización de tierra a cabina) de la aeronave procedente de Miami. o Despacho (señalización de tierra a cabina). Semana 4 (Desde el 10-10-2011 al 14-10-2011): Debido a un reporte de la tripulación de vuelo a cargo del Boeing 727 (YV478T) en el cual expresaron que experimentaron problemas en el aterrizaje, ya que el avión realizaba giros de guiñadas inusuales, se realizaron varios ajustes a la aeronave. Primeramente se presurizo el sistema “A”, luego se desplegaron los flaps y spoilers, y se pudo observar desde afuera del avión que en el ala derecha a diferencia de la izquierda no abrió uno de los cuatro spoiler de vuelo. Al inspeccionar dicha sección se logró ver que la base del actuador del spoiler número 14 estaba rota. Recurriendo al AMM 27-61-81 se removió el actuador del spoiler averiado y se instaló el nuevo (ver fig. 8). Figura 8 Actuador del spoiler. (Fuente: autor) Al momento de la marcha atrás, la tripulación se comunicó con el mecánico despachador, reportando una baja presión de ducto. Los parámetros del indicador de N1 del motor (indicador de porcentaje de revoluciones del compresor de baja) estaban por debajo de los valores normales. Se remolcó la aeronave hasta la rampa y se procedió a realizar una caza de fallas para el APU, ya que no estaba mandando suficiente presión neumática por el sangrado del APU hacia los motores. En la inspección se recetearon unos sensores ubicados en los conductos de la unidad auxiliar de potencia hacia los motores. 16 Posteriormente se localizo la falla en uno de los conductos de alta presión. Había una fuga del sangrado ya que uno de los codos de los conductos se habría salido. Luego se procedió a diferir el ítem de mantenimiento según la Lista de Equipos Mínimos o MEL por sus siglas en inglés y se colocó una etiqueta de identificación de DMI en el panel del APU. Finalmente, este ítem de mantenimiento diferido fue ingresado en el sistema TRAX asignándole una orden de trabajo y un número de inspección no rutinaria (NRI#) para su control. En cada aeronave se le asignará una hoja del formulario de “Ítems de Mantenimiento Diferido” (ver anexo 6), la cual se mantendrá en la cabina de vuelo de la aeronave a fin de poderle dar un seguimiento a su fecha de vencimiento y que la tripulación esté en cuenta del número de ítems diferidos que posea la aeronave en un momento determinado. Boeing 727 (YV478T) o Se cambio el detector de humo del compartimiento de carga trasero. Referirse al AMM 26-25-03. o Se reportaron fallas en los flaps externos, al no querer desplegarse en vuelo por el sistema hidráulico, y esto ocasiono que la tripulación bajaran los flaps con el sistema eléctrico. o Servicio de aceite a los motores. o Servicio hidráulico. Referirse al AMM 12-12-00. o Abastecer de combustible Jet A-1. Referirse al AMM 12-11-02. o Servicio de nitrógeno a los neumáticos del tren principal (160 psi) y de nariz (100 psi). Referirse al AMM 12-15-31. o Reemplazo del indicador de actitud y dirección (ADI) del primer oficial. o Reemplazo del indicador de N1 (indicador de porcentaje de revoluciones del compresor de baja). Se efectuó el encendido del motor número 1 para chequear el funcionamiento correcto del indicador. o Reemplazo de la luz de navegación del ala derecha. Referirse al AMM 3343-11. o Reemplazo de luces en el compartimiento de carga principal. 17 Semana 5 (Desde el 17-10-2011 al 21-10-2011): En vista de la falta de organización que existía en las oficinas de Gerencia de Mantenimiento con respecto al seguimiento que se le tenía a los ítems diferidos en las diferentes aeronaves, los pasantes propusieron a los supervisores de turno utilizar una pizarra acrílica (ver fig. 9) para registrar datos como; matricula de la aeronave, MEL, categoría de diferimiento, número de la bitácora de vuelo, una breve descripción del ítem y la fecha de vencimiento la cual no se debe extender la reparación de la aeronave. Figura 9 Pizarra de control de Ítems de Mantenimiento Diferidos (DMI) (Fuente: autor) Se cargaron a la computadora con el TRAX las bitácoras de vuelo de la flota de aviones que no traen reportes (ítems) de la tripulación de vuelo. Boeing 757 (DHL Aero Expreso) o Instrucciones de aparcamiento en rampa a la tripulación (señalización de tierra a cabina). o Despacho (señalización de tierra a cabina). Boeing 727 (YV478T) o Se reemplazaron las bandas de frenos del tren de aterrizaje principal en los neumáticos número 1 y 2 (ver fig. 10). Referirse al AMM 32-41-32. 18 Figura 10 Reemplazo de banda de freno del Boeing 727 (Fuente: autor) o Se purgo el mecanismo alterno (eléctrico) de activación de los flaps. o Lavado del compresor del motor número 1. o Reemplazo del velocímetro del capitán por una variación de 0.2 Mach. o Reemplazo de la luz de emergencia de cabina. Referirse al AMM 33-50-92. o Reemplazo del neumático número 2 del tren principal. Referirse al AMM 32-45-01. o Abastecer de combustible Jet A-1. Boeing 767 (Abx Air) o Instrucciones de aparcamiento en rampa a la tripulación (señalización de tierra a cabina). o Despacho con el interfono (intercomunicador cabina-tierra). Semana 6 (Desde el 24-10-2011 al 28-10-2011): Esta semana el pasante fue asignado al departamento de control de calidad para desempeñar las funciones de auditoría a los manuales empresariales y registros técnicos de la Aeronave. Esta última es aquella documentación generada del trabajo de mantenimiento de línea y/o taller tales como: bitácora de vuelo, tarjetas de no-rutina, tarjetas servibles (8130-0) del taller reparador, entre otros y los cuales primero son procesados por mantenimiento y archivados por control de calidad. Dicho programa de auditoría es organizado por el gerente regional de control de calidad y es quien vela por el cumplimiento del sistema de auditoría, y reportar los resultados de las 19 evaluaciones al gerente general, gerente de mantenimiento y gerente de control de calidad. Este último, es responsable de asegurar que los auditores de calidad designados cumplan con los planes de auditoría. Primeramente, la labor fue auditar los manuales: MGM, MEL (B727/ATR42), IPC (B727/ATR42) según la lista de paginas efectivas e identificar cualquier discrepancia encontrada durante la auditoria, para lograr así asegurar que todos estos manuales estén actualizados y puedan contar con la aprobación del Instituto Nacional de Aeronáutica Civil (INAC). En los registros técnicos se asignó al pasante auditar las bitácoras de vuelo y las tarjetas de no-rutinas. El primero se auditó que tengan los sellos y firmas correspondientes a cada mecánico/supervisor, al igual que con los servicios de pre vuelo. Luego, chequear que las horas registradas en las bitácoras de vuelo coincidieran con las mostradas en el TRAX. El segundo consistió en auditar los libros de no-rutinas. Se revisó que no tuvieran errores ortográficos, que coincidieran el trabajo que se realizo con la referencia del manual utilizado, que contuvieran las firmas correspondientes del mecánico, supervisor e inspector. También el estudiante participó en otras actividades que los inspectores de control de calidad realizan rutinariamente. En el proceso de recepción de partes antes de ser ingresadas en almacén deben contar con la aprobación de un inspector de control de calidad designado por el gerente de control de calidad. En este proceso se verificó que el repuesto o parte posea la documentación necesaria en la cual se establezcan sus características técnicas, tales como: marca, modelo, número de parte, número de serial, fabricante, condición y proceso al cual fue sometida para su fabricación o retorno a servicio, y así puedan ser considerador como “CONDICIÓN AERONAVEGABLE”. Para esto se utilizará el Formulario de Recepción de Partes (PT-2) (ver anexo 7). 20 Las partes estarán acompañadas por una factura, los documentos de embarque y una identificación del taller o suplidor. Para llenar el formulario PT-2 el inspector deberá seguir una lista de chequeo y a su vez, ir completando la tarjeta de control de partes (PT-1). Semana 7 (Desde el 31-10-2011 al 04-11-2011): Boeing 757 (DHL Aero Expresos) o Instrucciones de aparcamiento en rampa a la tripulación (señalización de tierra a cabina). o Despacho (señalización de tierra a cabina). La aeronave arribó a la estación sin mecánico abordo. o Pre vuelo. o Abastecer de combustible Jet A-1 Boeing 727 (YV478T) o Instrucciones de aparcamiento en rampa a la tripulación (señalización de tierra a cabina). o Despacho (señalización de tierra a cabina). o Pre vuelo. o Reemplazo de neumáticos del tren principal número 3 y 4. o Servicio de aceite a los motores. o Servicio hidráulico. o Abastecer de combustible Jet A-1. o Reemplazo de pantalla protectora de la luz de navegación del ala izquierda. Boeing 767 (Abx Air) o Instrucciones de aparcamiento en rampa a la tripulación (señalización de tierra a cabina). o Despacho (señalización de tierra a cabina). Semana 8 (Desde el 07-11-2011 al 11-11-2011): Boeing 757 (DHL Aero Expresos) 21 o Instrucciones de aparcamiento en rampa a la tripulación (señalización de tierra a cabina). o Pre vuelo. o Despacho con el interfono (intercomunicador cabina-tierra). Boeing 727 (YV236T) o Abastecer de combustible Jet A-1. Boeing 727 (YV478T) o Pre vuelo. o Abastecer de combustible Jet A-1. o Despacho con el interfono (intercomunicador cabina-tierra). Boeing 727 (YV155T) o Pre vuelo. o Servicio de aceite a los motores. o Servicio hidráulico. o Despacho con el interfono (intercomunicador cabina-tierra). Boeing 767 (Abx Air) o Instrucciones de aparcamiento en rampa a la tripulación (señalización de tierra a cabina). o Despacho con el interfono (intercomunicador cabina-tierra). Semana 9 y 10 (Desde el 14-11-2011 al 25-11-2011): Asignado a la realización del proyecto asignado (inspección y diagnostico de un APU Garrett GTCP85-98CK p/n: 380678-1-2 s/n: p-154790). Semana 11 (Desde el 28-11-2011 al 02-12-2011): Registrar en el programa computarizado de mantenimiento TRAX, parte de los ítems de chequeos tipo “C” del YV478T, registrados en la bitácora de vuelo de la aeronave (usada en este caso solo para mantenimiento) Boeing 727 (YV236T) 22 o Instrucciones de aparcamiento en rampa a la tripulación (señalización de tierra a cabina). o Pre vuelo. o Se realizo una inspección de 250 horas a la puerta de carga principal y la pared de 9G. o Servicio de aceite a los motores. o Servicio hidráulico. o Reemplazo de la luz de aterrizaje (interior y exterior) del ala derecha. o Reemplazo de neumáticos del tren principal número 3 y 4. Semana 12 (Desde el 05-12-2011 al 09-12-2011): Boeing 727 (YV478T) o Servicio de aceite a los motores. o Reemplazo de la caja de ignición y bujías del motor número 1. o Reemplazo del detector de humo del compartimiento de carga trasero. o Reemplazo de neumático del tren principal número 4. o Reemplazo de la luz de navegación del ala izquierda. o Reemplazo de neumático del tren de nariz número 1 y 2 (ver fig. 11). Referirse al manual AMM 32-45-11. Figura 11 Reemplazo de neumático número 2 del tren de nariz del Boeing 727 (Fuente: autor) Chequeo o inspección “3A” al Boeing 727 (YV478T). Como parte de las tareas de inspección que el pasante realizó se encuentran: o Nivel de aceite del multiplicador de flujo. 23 Chequeo visual del nivel de aceite en el multiplicador de flujo. o Bolsa o filtro coalescente del separador de agua. Se reemplazó el filtro coalescente del separador de agua. o Nivel adecuado de aceite del CSD. Chequeo visual del CSD. o Tren de aterrizaje principal. Lubricar todos los fitting en el tren de aterrizaje principal. o Compuertas del tren de aterrizaje principal. Lubricar todos los fitting en las compuertas del tren de aterrizaje principal. o Tren de aterrizaje de nariz. Lubricar todos los fitting en el tren de aterrizaje de nariz. o Mecanismos y compuertas del tren de aterrizaje de nariz. Lubricar todos los fitting en las compuertas y mecanismos del tren de aterrizaje de nariz. ATR42-300 (YV2308) o Reemplazo de la Unidad Controladora de la Hélice (PCU: Propeller Control Unit) del motor. Referirse al manual AMM JIC 61-21-64 (remoción e instalación del regulador de la hélice) 24 CAPITULO III Inspección y Diagnostico de la Unidad Auxiliar de Potencia Modelo Garrett GTCP85-98CK Resolución de Casos Introducción Vensecar Internacional C.A. posee en sus instalaciones una unidad auxiliar de potencia, la cual pertenecía a una aeronave ya descartada de la empresa. El departamento de gerencia de mantenimiento a decidido poner en funcionamiento la unidad auxiliar de potencia para diferentes motivos (unidad potencia eléctrica externa en tierra o unidad de arranque neumático en tierra). Planteamiento del Problema La Unidad Auxiliar de Potencia no posee documentación, ni registros de mantenimiento, de igual manera se tiene en duda la operatividad de la unidad. Debido a esto se debe realizar un trabajo de inspección para diagnosticar el estatus del mismo y su posible descarte de la empresa. Objetivo General Realizar una inspección a la unidad auxiliar de potencia e indicar el estado en que se encuentra cada componente de esta. Objetivos Específicos 1. Determinar el tipo de inspección que se debe realizar a cada componente. 2. Realizar la inspección correspondiente a cada componente. Justificación e Importancia La Gerencia de Mantenimiento y Control de Calidad en vista de no poseer los documentos y registros de la Unidad de Potencia Auxiliar para poderlo instalar en cualquiera de las 25 aeronaves Boeing 727 que son exigidos a la Organización de Mantenimiento Aeronáutico por el Instituto Nacional de Aeronáutica Civil (INAC), se vio en la obligación de tomar una decisión en cuanto a su uso dentro del hangar. Se decidió realizarle una inspección a la unidad y registrar cada uno de los componentes operativos e inoperativos, para determinar si se encuentra operativo y así poder elaborar a futuro una planta de potencia neumática. Alcances y Limitaciones Lograr un diagnostico general y detallado de la unidad auxiliar de potencia. Importantes limitantes se presentaron al momento de realizar el proyecto, como fue: espacio para desarrollar el proyecto, disponibilidad de herramientas, personal de apoyo y un banco de prueba para realizar encendido de la Unidad Auxiliar de Potencia. Bases Teóricas La unidad auxiliar de potencia, es un equipo autónomo destinado a proporcionar energía eléctrica y neumática al avión cuando está en tierra y tiene detenidos los motores, evitando así la dependencia del suministro exterior. El APU instalado en los Boeing 727 es el modelo GTCP85-98CK (ver fig. 12) fabricado por GARRET. Las configuraciones pueden variar en la orientación de cámaras de entrada, cámaras de combustión, tipos de ruedas de turbina, accesorios incluidos y la forma en que están montados, y así sucesivamente. La mayoría de las decisiones relativas a estas variaciones son hechas por el fabricante de la aeronave. 26 Figura 12 Ejemplo del Número de Modelo GTCP85-98C (Fuente: Iberia, 1985) El motor del APU es una turbina de gas de compresor centrífugo dotada de dos escalafones de compresión, el primero de ellos doble, un solo escalafón de turbina y una sola cámara de combustión (Iberia, 1985). La potencia conseguida en la turbina es absorbida en una pequeña parte por los rotores del compresor, utilizándose el resto para mover al generador y a los demás accesorios montados en el cárter (Iberia, 1985). El generador puede suministrar hasta 60 Kva de corriente alterna a 115 V y 400 Hz, utilizable para todos los servicios del avión. El aire a presión se obtiene mediante el sangrado del compresor de la turbina de gas y es utilizable para el acondicionamiento de aire y la puesta en marcha de los motores (Iberia, 1985). Para el arranque de la unidad se utiliza corriente de 28 V, que procede de la batería (o de potencia exterior) si los motores están parados. El combustible procede del tanque número 2 del Avión (Iberia, 1985). La turbina de gas y el generador eléctrico, junto con los accesorios que la completan y que permiten su funcionamiento y control automáticos, forman un conjunto compacto, protegido por una carcasa de acero inoxidable (ver fig. 13) que los aísla completamente del exterior (Iberia, 1985). 27 Figura 13 Cuerpo Principal del APU (Garrett GTCP85-98CK) (Fuente: Iberia, 1985) Filtro de baja presión de combustible Realiza el filtrado mediante un cartucho de papel e incorpora una válvula “by-pass” que permite el paso de combustible en caso de saturación del cartucho (Iberia, 1985). Figura 14 Filtro de combustible de baja presión (Fuente: Iberia, 1985) Unidad de control de combustible Va montada en el cárter de accesorios de la APU y es accionada por él. Consta de los siguientes elementos: Bomba de combustible: suministra en todo momento una presión de combustible superior a la necesaria, que es rebajada después a un valor adecuado por el limitador. Es una bomba de engranajes de un solo escalón accionada mecánicamente a través del cárter de accesorios (Iberia, 1985). 28 Limitador de aceleración: Regula el flujo de combustible durante la aceleración hasta que se alcanza el 95% de RPM (Iberia, 1985). Regulador de Velocidad (Limitador): Regula el flujo de combustible a partir del 95% de RPM para mantener constante la velocidad de giro de la APU en condiciones de carga variable (Iberia, 1985). Válvula solenoide de combustible Va montada en la salida de combustible de la unidad de control (ver fig. 15) y es la que en definitiva lo deja o no pasar combustible al inyector. Es una válvula electromagnética que está cerrada en posición de reposo; se abre y deja pasar al combustible mientras esté recibiendo señal de 28 V DC, que llega del presostato de aceite cuando la presión de éste se mantiene por encima de las 3 psi (Iberia, 1985). Figura 15 FCU y Válvula Solenoide (Fuente: Iberia, 1985) Inyector Va montado en la tapa de la cámara de combustión. El inyector tiene una tobera con dos salidas concéntricas y una válvula divisora de flujo; cuando la presión es aún baja, el combustible es pulverizado sólo a través de la salida central (flujo primario) pero a una presión determinada la válvula divisora abre y permite que parte del combustible sea 29 pulverizado a través de la salida secundaria que rodea a la central (flujo secundario) (Iberia, 1985). Válvula selectora (Three way) La válvula selectora (ver fig. 16) es actuada eléctricamente por un solenoide y su misión es el acoplamiento selectivo del termostato de control a la línea de presión de carga que regula al limitador de aceleración o a la que acciona la válvula de control de carga de sangrado. Durante el arranque, la válvula mantiene al termostato acoplado a la línea de aire de control del limitador; al alcanzarse el 95% de RPM, la válvula recibe una señal eléctrica que la lleva a aislar al termostato del limitador de aceleración y acoplarlo a la línea de aire a presión de la válvula que controla el sangrado (Iberia, 1985). Figura 16 Válvula Selectora (Three Way) (Fuente: Iberia, 1985) Bomba de aceite La lubricación está impulsado por una bomba mecánica de engranajes accionada por el cárter de accesorios (Iberia, 1985). La bomba está formada por dos conjuntos independientes dentro del mismo cuerpo, uno para el circuito de presión y otro para el de recuperación (Iberia, 1985). 30 Metodología Para llevar a cabo todos los objetivos planteados, se utilizaron procedimientos y técnicas sencillas. Luego de localizar la zona de trabajo y desensamble de la piel de la APU se procedió a reconocer los componentes faltantes en esta (con ayuda del Manual Ilustrado de Partes, Manual de Mantenimiento en Línea de Iberia y el personal técnico) y llevar un control de los mismos mediante la siguiente tabla: Tabla 5 Formato de trabajo 1 (Fuente: autor) NO. 1 2 … DESCRIPCIÓN P/N Se continúo con la separación de los componentes existentes, se identificaron mediante el formato PT-6 y se realizo una inspección visual (con ayuda del personal técnico) de cada uno de estos para determinar las condiciones de los mismos y los datos obtenidos fueron especificados en la siguiente tabla: Tabla 6 Formato de trabajo 2 (Fuente: autor) NO. DESCRIPCIÓN P/N PROBLEMA POSIBLE CAUSA ACCIÓN CORRECTIVA 1 2 … Desarrollo El APU se encontró resguardado y embalado en la zona superior del almacén. Con ayuda de personal técnico el mismo fue trasladado mediante un montacargas a un área del hangar adecuada para su posterior montaje en la plataforma móvil (ver fig. 17). 31 Figura 17 Plataforma móvil del APU (Fuente: autor) Utilizando el manual de mantenimiento del Boeing 727 en su capítulo 49-10-01 (ver anexo 8) se siguieron los pasos de instalación en la plataforma móvil. De este modo los pasantes ubicaron la unidad en el área trabajo designada por el Gerente de Mantenimiento en conjunto con el departamento de Control de Calidad. Previo al desmontaje de accesorios principales, los pasantes realizaron la limpieza del APU utilizando solvente P-D-680 según lo indica el manual de reacondicionamiento 49-10-01, tanto de los componentes internos como del cuerpo. Gracias a la ayuda del Técnico Aeronáutico Marcos Palacios se puso a nuestra disposición su caja de herramientas, las cuales fueron de gran utilidad para el desarrollo del proyecto. Así mismo, el departamento de Almacén se puso a la orden para el préstamo de herramientas y equipos necesarios. Los pasantes procedieron a la remoción del cuerpo principal del APU siguiendo los pasos del manual de reacondicionamiento. Mediante el uso del manual de Mantenimiento en Línea de 727 de Iberia y el Catalogo Ilustrado de Partes se logro reconocer las faltantes de la unidad las cuales fueron registradas en la siguiente tabla: 32 Tabla 7 Componentes y Partes no encontrados en el APU (Fuente: autor) NO. DESCRIPCIÓN CANTIDAD P/N 1 Válvula Solenoide de corte 1 320362-2-16 2 Arandela 2 AN960C10L 3 Tuerca 1 MS20364-1032C 4 Perno 1 AN3C10A 5 Conector 1 10-244611-3S 6 Interruptor-Seq Presión de aceite 1 692525-9 7 Válvula-NC Solenoide 1 692545-1 8 Tuerca 1 MS21042-6 9 Arandela 1 AN960C616 10 Arandela 1 S8157N49-032 11 Unión de soporte del solenoide 1 371687 12 Empacadura 1 S9413-554 13 Empacadura 2 S9413-011 14 Motor de Arranqué 1 3605812-17 15 Tuerca 1 AN924-4C 16 Empacadura 1 S8990-604 17 Soporte 1 AN834-4J 18 Codo 1 AN833-4J 19 Marco 1 693478 20 Tornillo 1 AN507C1032-8 21 Perno 16 M59489-07 22 Plenum Assy WLD 1 694017-5 23 Interruptor Centrifugo 1 - Luego fueron desmontados los accesorios e inspeccionados de manera visual encontrando en algunos, cierto desgaste, corrosión y golpes, otros componentes se encontraron en buen estado, los cuales serán detallados en una tabla (ver tabla 8). 33 Figura 18 Vista de la turbina del y cuerpo del APU (Fuente: autor) Figura 19 Desmontaje de los accesorios. (Fuente: autor) Figura 20 Motor de Arranque. (Fuente: autor) Figura 21 Bomba de aceite. (Fuente: autor) 34 Tabla 8 Componentes y Partes analizados (Fuente: autor) DESCRIPCIÓN Generador Eléctrico P/N INSPECCIÓN 2CM9ABY7 -Visual -Visual PROBLEMA -Desgaste superficial. -Inicio de Corrosión. -Fractura. ACCIÓN CORRECTIVA -Aplicar sustancia anticorrosiva. -Chequear componentes internos. -Remplazo. Soporte de montaje inferior izquierdo Soporte de montaje inferior derecho 65-37823-1 65-37822-1 -Visual -Corrosión. 65-37825-1 -Visual -Ninguno. -Remover corrosión. -Aplicar sustancia anticorrosiva y pintura. -N/A. Soporte de montaje superior Filtro de baja presión de aceite Unidad de control de combustible Conjunto del inyector. Tapa de la cámara de combustión Cámara de combustión 038062 -Visual -Filtro obstruido. -Remplazo. 3602310-3-1 -Visual -Ninguno. -Chequear operatividad. 899981-2 695709-2 -Visual -Visual -Ninguno. -Ninguno. -N/A. N/A. 698168-1 -Visual -HSI Cámara impelente Cuerpo del Termostato. N/A 107996-32-1 -Se encuentra dentro de los límites (según el Gerente de Control de Calidad Jesús Belisario). -Remover corrosión. -Chequear operatividad. Regulador de diferencial de presión de aire Tanque de aceite 108032-6-1 -Visual -Visual -HSI -Visual -Orificios con signos de deterioro. -Puntos calientes. -Inicio de Corrosión. -Puntos calientes. -Ninguno. -N/A. 693064 -Visual -Ninguno. -Limpieza de tanque. 35 Tabla 8 Componentes y Partes analizados (continuación) (Fuente: autor) DESCRIPCIÓN Enfriador de aceite Bomba de aceite P/N 152050-4-1 379580-300 INSPECCIÓN -Visual -Visual PROBLEMA -Ninguno. -Corrosión. -Desgaste superficial. Caja de Ignición Bujía 369256 369162 -Visual -Visual Shourd de la cámara de combustión Arranque 69-25709-1 -Visual 372697-21-1 -Visual Tacómetro del generador Válvula anti retorno 2CM9ABH7 65-37894-2 -Visual -Visual -Ninguno. -Desgaste en los electrodos. -Principio de corrosión. -Corrosión avanzada. -Sulfato. -Desgaste superficial. -Ninguno 36 ACCIÓN CORRECTIVA -Chequear rotación del impeler. -Remover corrosión. -Aplicar sustancia anticorrosiva y pintura. -Chequear operatividad. -Chequear operatividad. -Remplazó. -Remover corrosión. -Aplicar sustancia anticorrosiva. -Remplazar. -Chequear operatividad. -N/A Debido al tiempo que esta Unidad de Potencia Auxiliar estuvo sin estar encendida, los accesorios y demás componentes como cojinetes, compresores, turbinas y cámaras de combustión sufrieron desgaste por condiciones ambientales a las que estaban expuestos. Para realizar un diagnostico que garantice la operatividad del componente estudiado, este debe ser colocado en un banco de prueba certificado, el cual no estuvo al alcance de los pasantes. Finalmente, los pasantes entregaron estas tablas al Gerente de Mantenimiento, el Ing. Rhene Vásquez, para la aprobación de dichos componentes y así solicitarlos a los encargados del almacén, la cual no se pudo concretar por razones económicas y estratégicas para empresa. Debido a esta problemática, se le sugirió al gerente de mantenimiento Ing. Rhene Vásquez la donación del mismo a la cátedra de Mantenimiento Aeronáutico de la Universidad Simón Bolívar para que sirva de modelo explicito y educativo a los estudiante que cursen por dicha institución (ver anexo 9). 37 CONCLUSIONES A lo largo de este periodo de pasantías en Vensecar Internacional C.A. se lograron aplicar conocimientos y herramientas adquiridas durante la formación académica, que sirvieron al pasante de base, para el razonamiento en las actividades a la que fue asignado. Además, se pudo aprender destrezas en el área de trabajo que fueron de mucha experiencia para el desarrollo profesional en el campo aeronáutico. En el transcurso de estos meses se desarrollaron diversas actividades en equipo que permitieron la integración dentro de la empresa con el personal de mantenimiento en cualquier labor de trabajo. Cabe destacar que tanto el personal de mecánica como los supervisores y gerentes ofrecieron toda asesoría y disposición de enseñar, especialmente en las actividades rutinarias y no rutinarias que se realicen en las aeronaves. Es importante resaltar que se logró cumplir satisfactoriamente con el contenido del plan de trabajo propuesto desde el inicio de la pasantía en esta compañía. Finalmente, los estudiantes culminaron satisfactoriamente el diagnostico visual de los componentes del APU. Este se encontró con presencia de corrosión y desgaste en sus componentes, razón por la cual la compañía decidió donarlo a la Universidad Simón Bolívar para fines educativos. En líneas generales la realización de las pasantías en esta empresa cumplió con las expectativas propuestas por el pasante, en lo cual se espera haber desarrollado adecuadamente los objetivos propuestos y se agradece la paciencia y enseñanzas dadas por el personal de Vensecar Internacional C.A. 38 FUENTES DE INFORMACIÓN Boeing. Características del avión 727, Revisión C, Mayo de 2011. Boeing. Catalogo Ilustrado de Partes, Revisión N° 20, 25 de Julio de 2010. Boeing. Manual de Mantenimiento, Revisión N° 20, 25 de Julio de 2010. Boeing. Manual de Reacondicionamiento, Revisión N° 10, 01 de Julio de 2008. Iberia. Mantenimiento en Línea 727, Revisión N°3, Julio de 1985. Vensecar Internacional C.A. Manual General de Mantenimiento (MGM), Revisión N° 1, 1 de Octubre de 2009. Vensecar Internacional C.A. Manual Organizativo de Normas y Procedimientos Administrativos VEC, Revisión Original, 2003. Publicaciones Electrónicas: ATR Aircraft [en línea]. [Consulta: 26 Diciembre 2011]. Disponible en: http://www.atraircraft.com/products/first-generation-aircraft.html DHL Aviation Americas [en línea]. [Consulta: 26 Diciembre 2011]. Disponible en: http://acg.dhl.com/lam/Spanish/Contactenos.htm#caracas Vensecar Internacional C.A. [en línea]. [Consulta: 26 Diciembre 2011]. Disponible en: http://www.vensecar.com/index.asp?spg_id=17 39 ANEXOS Anexo 1 Identificación de Control de Partes (PT-1) 40 Anexo 2 Etiqueta de Control (PT-6) 41 Anexo 3 Forma FAA 8130-3 42 Anexo 4 Chequeo de Pre vuelo 43 Anexo 5 Bitácora de vuelo 44 Anexo 6 Formulario de Ítems de Mantenimiento Diferido (DMI) 45 Anexo 7 Formulario de Recepción de Partes (PT-2) 46 Anexo 8 Instrucciones de instalación en la plataforma móvil. 47 Anexo 9 Carta de donación del APU a la Universidad Simón Bolívar. 48