Circuito Hidráulico de un Centro de Mecanizado

Anuncio

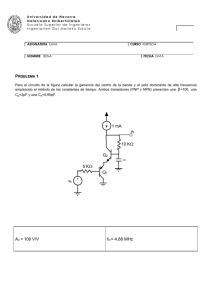

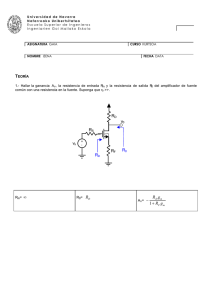

Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 Circuito Hidráulico de un Centro de Mecanizado El circuito oleohidráulico de un centro de mecanizado cumple dos cometidos. Por una parte acciona el sistema de fijación de las piezas formado por 4 pequeños cilindros de simple efecto. Por otra parte desplaza el cabezal de la máquina en sentido vertical por medio de un cilindro de doble efecto. Figura 1: Centro de mecanizado con actuadores oleohidráulicos. El cabezal tiene un peso de 60 kg y se puede desplazar verticalmente 0,5 m a través de unas guías. Los cuatro cilindros del sistema de apriete ya han sido dimensionados con unos diámetros de émbolo y vástago de 25 y 18 mm respectivamente y una carrera útil de 50 mm para poder sujetar piezas de diferente espesor. En primer lugar se va a dimensionar el circuito hidráulico sin incluir ningún elemento para controlar la velocidad de desplazamiento del cabezal. Posteriormente se incluirán dichos elementos. Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 La figura 2 muestra el esquema de la instalación oleohidráulica del centro de mecanizado. Consta, además de los cilindros mencionados, de dos válvulas direccionales (1V1 y 2V1) para gobernar el movimiento de los cilindros, un presostato (1S1) para regular la fuerza de apriete del sistema de sujeción, una válvula estranguladora (1V2) para controlar la velocidad de los cilindros de apriete y una válvula de secuencia (2V2) para sujetar el peso del cabezal cuando éste desciende. 2A D = 25 mm d = 18 mm 1A1 L = 50 mm 1A2 1A3 1A4 2S1 2V2 φ = 8 mm L = 2,5 m 1S1 φ = 8 mm L = 2,5 m 1V2 1V1 2V1 1Y1 2Y2 1Y2 2Y1 φ = 8 mm 0V2 L = 1,5 m 0V1 0Y1 ∆P = 0 P1 0C2 0C1 Figura 2: Esquema del circuito oleohidráulico del centro de mecanizado. La instalación utiliza aceite HL46 con una densidad de 830 kg/m3 a 40 ºC. Para mantener el aceite en condiciones óptimas de funcionamiento se cuenta con un sistema de desvío directo del aceite hacia el tanque (por 0V2) que se activa cuando el cabezal está parado (1V1 y 2V1 en posición centrada) y con dos filtros, uno de aspiración (0C1) y otro de retorno (0C2). Se estima que la temperatura media a la que va a trabajar el aceite es de 40 ºC. Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 Dimensionamiento de la instalación sin regulación de velocidad 1. Calcular la presión a la que se debe tarar el presostato (1S1) para que cada cilindro del sistema de sujeción realice una fuerza de apriete mínima de 950 N independientemente del grosor de la pieza que se debe sujetar. (Rigidez del muelle de recuperación K = 2000 N/m). 2. Seleccionar del catálogo (serie de PNominal 160 bar) un cilindro hidráulico adecuado para desplazar el cabezal del centro de mecanizado. Debe tenerse en cuenta que: • Tienen que poder vencerse fuerzas de hasta 10 kN tanto en el descenso como en el ascenso del cabezal. Todas las fuerzas son opuestas al sentido de desplazamiento del vástago. • La válvula de secuencia (2V2) se debe tarar a una presión 50% mayor que la necesaria para sujetar el peso del cabezal. (Nota: En esta fase de diseño se recomienda despreciar las pérdidas de carga) 3. Seleccionar una bomba del catálogo que permita que el cabezal se pueda desplazar en el movimiento de descenso a una velocidad de 0,1 m/s cuando tiene que vencer la fuerza máxima. 4. Elegir las válvulas de seguridad 0V1 y de secuencia 2V2 (TN y Pmáx ajustable) e indicar las presiones a las que se deben tarar. En el caso de la válvula de seguridad 0V1 se desea que su presión de apertura sea un 5% mayor que la presión máxima a la que va a trabajar la bomba. 5. Calcular la velocidad a la que se desplaza el cabezal y la potencia consumida por la bomba en los movimientos de descenso y ascenso cuando se tiene que vencer la fuerza máxima. Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 Dimensionamiento de la instalación con regulación de la velocidad La figura 3 muestra el esquema de la instalación en el que se han incluido dos válvulas estranguladoras (2V3 y 2V4) para controlar la velocidad de desplazamiento del cabezal tanto en el descenso como en el ascenso. 2A D = 25 mm d = 18 mm 1A1 L = 50 mm 1A2 1A3 1A4 2S1 2V2 φ = 8 mm L = 2,5 m φ = 8 mm 1S1 L = 2,5 m 2V3 2V4 1V2 1V1 2V1 1Y1 1Y2 2Y2 2Y1 φ = 8 mm 0V2 L = 1,5 m 0V1 0Y1 ∆P = 0 P1 0C2 0C1 Figura 3: Esquema del circuito oleohidráulico del centro de mecanizado con regulación de la velocidad. 6. Determinar el grado de cierre necesario en cada una de las válvulas estranguladoras para que las velocidades de ascenso y de descenso del cabezal sean de 5 cm/s cuando se trabaja con la fuerza máxima. (Las pérdidas de carga en las tuberías y en la válvula distribuidora 2V1 pueden suponerse despreciables) Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 SOLUCIÓN 1. Calcular la presión a la que se debe tarar el presostato (1S1) para que cada cilindro del sistema de sujeción realice una fuerza de apriete mínima de 950 N independientemente del grosor de la pieza que se debe sujetar. (Rigidez del muelle de recuperación K = 2000 N/m). D = 25 mm 950 N d = 18 mm P3 L = 50 mm A3 Fmuelle=Kx Haciendo el equilibrio de fuerzas: p3 ⋅ A3 − Fmuelle = 950 N La fuerza del muelle será máxima cuando el cilindro recorra su carrera máxima de 50 mm, de tal forma que: [ m]⋅ 0,05 [m] = 100 N Fmuelle−maxima = K ⋅ x = 2000 N El catálogo de cilindros muestra que un cilindro de D=25 mm y d=18 mm tiene un área de la sección anular de 2,37 cm2. p3 = 950 [N ] +100 [N ] 2,37 [cm 2 ] = 1.050 [N ] 2,37 ⋅10 −4 [m 2 ] = 4.430.380 [Pa] = 44,3 bar Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 2. Seleccionar del catálogo (serie de PNominal 160 bar) un cilindro hidráulico adecuado para desplazar el cabezal del centro de mecanizado. Debe tenerse en cuenta que: • Tienen que poder vencerse fuerzas de hasta 10 kN tanto en el descenso como en el ascenso del cabezal. Todas las fuerzas son opuestas al sentido de desplazamiento del vástago. • La válvula de secuencia (2V2) se debe tarar a una presión 50% mayor que la necesaria para sujetar el peso del cabezal. (Nota: En esta fase de diseño se recomienda despreciar las pérdidas de carga) Descenso del cabezal (Salida del vástago) En el movimiento de descenso el peso del cabezal actúa a favor del sentido del movimiento. La válvula de secuencia 2V2 produce una contrapresión (p3) que actúa en el sentido contrario. Como el esfuerzo se realiza en movimiento se debe considerar un rendimiento hidráulico para tener en cuenta las fuerzas de rozamiento internas del cilindro. 2A P1 2V2 P3 M·g 10 kN Aplicando el coeficiente de rendimiento hidráulico sobre las fuerzas externas que se deben vencer el equilibrio queda: p3 ⋅ A3 + 10.000 [N ] ηh = p1 ⋅ A1 + 60 ⋅ 9,81 [N ] La condición de que la contrapresión (p3) producida por la válvula de secuencia 2V2 tiene que ser un 50% mayor que la necesaria para sujetar el peso del cabezal equivale a: p3 = 1,5 ⋅ 60 ⋅ 9,81 [N ] A3 = 882,9 [N ] A3 Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 Sustituyendo esta condición en la ecuación del equilibrio de fuerzas y tomando un valor de 0,85 para el rendimiento hidráulico se obtiene que: 882,9 [N ] + 10.000 0,85 A1 = [N ] = p1 ⋅ A1 + 60 ⋅ 9,81 [N ] 12.060 [N ] p1 La condición que se debe cumplir, dado que la presión máxima a la que pueden trabajar los cilindros es de 160 bar, es que: A1 > 12.060 [N ] 5 160 ⋅ 10 N 2 m = 7,54 ⋅ 10 −4 m 2 Ascenso del cabezal (Entrada del vástago) Las fuerzas que debe vencer en el ascenso del cabezal son los 10 kN del mecanizado más el peso del cabezal. Como el esfuerzo se realiza en movimiento se debe considerar un rendimiento hidráulico para tener en cuenta las fuerzas de rozamiento internas del cilindro. 2A P1≈ 0 2V2 P3 M·g 10 kN Aplicando el coeficiente de rendimiento hidráulico sobre las fuerzas externas que se deben vencer el equilibrio queda: p3 ⋅ A3 = p1 ⋅ A1 + 10.000 [N ] + 60 ⋅ 9,81 [N ] ηh Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 Si se desprecian las pérdidas de carga (p1 = 0) y se toma un valor de 0,85 para el rendimiento hidráulico se obtiene que: p3 ⋅ A3 = 10.000 [N ] + 589 [N ] = 12.458 N 0,85 La condición que se debe cumplir, dado que la presión máxima a la que pueden trabajar los cilindros es de 160 bar, es que: A3 > 12.458 [N ] 5 160 ⋅ 10 N 2 m = 7,79 ⋅ 10 −4 m 2 Como muestra el catálogo, el cilindro más pequeño que tiene las áreas de pistón (A1) y anular (A3) suficientes para no sobrepasar en ningún caso los 160 bar es el de diámetro de pistón de 40 mm y diámetro de vástago18 mm. Las presiones aproximadas con las que trabajaría este cilindro (despreciando todas las pérdidas de carga) serían: Descenso: p1 = p3 ⋅ A3 + F 8,8 ⋅10 5 [Pa]⋅10,02 ⋅10 −4 [m 2 ] +11.073 [N ] = 9.518.121[Pa] = 95 bar = A1 12,56 ⋅10 −4 [m 2 ] Ascenso: p3 = 12.456 [N ] F = = 12.431.138 [Pa] = 124 bar A3 10,02 ⋅10 −4 [m 2 ] No obstante, para elegir este cilindro de forma definitiva hay que comprobar que no existe peligro de que el vástago pandee. Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 Para realizar la comprobación a pandeo se recurre de nuevo al catálogo de los cilindros. Se debe utilizar la fórmula más adecuada (en función del grado de esbeltez, λ) para calcular la fuerza máxima de compresión a la que puede estar sometido el vástago elegido sin que se produzca pandeo. = 2,35 x 102 N/mm2 Los datos de longitud de pandeo y de momento de inercia del vástago son: LK = 0,7 ⋅ L = 0,7 ⋅ 0,5 [m] = 0,35 m I = 0,0491⋅ d 4 = 0,0491⋅18 4 = 5.154 mm 4 El grado de esbeltez del vástago es: λ= 4 ⋅ L k 4 ⋅ 350 = = 77,78 d 18 λg = π ⋅ E 2,1⋅10 5 = π⋅ = 105 0,8 ⋅ R e 0,8 ⋅ 2,35 ⋅10 2 Como λ ≤ λg se realiza el cálculo según Tetmajer y se obtiene que la fuerza máxima a compresión que puede aguantar el vástago del cilindro elegido es: F= d 2 ⋅ π ⋅ (335 − 0,62 ⋅ λ) 18 2 ⋅ π ⋅ (335 − 0,62 ⋅ 77,8) = = 20.849 N 4⋅ν 4 ⋅ 3,5 La fuerza máxima de compresión que se produce en el descenso del cabezal es inferior a ésta. Incluso si se produjera un tope accidental y se alcanzara una presión en el lado del émbolo (p1) de 160 bar la fuerza de compresión en el vástago sería menor. FTope. Max = 160 ⋅10 5 [Pa]⋅12,56 ⋅10 −4 [m 2 ] = 20.096 N (≈Fuerza para 160 bar según catálogo) Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 No existe peligro de pandeo y elegimos el cilindro con D = 40 mm y d = 18 mm. 3. Seleccionar una bomba del catálogo que permita que el cabezal se pueda desplazar en el movimiento de descenso a una velocidad de 0,1 m/s cuando tiene que vencer la fuerza máxima. El caudal para el movimiento de descenso tiene que ser: [ ] [ ] [ ] [ ] 3 Q = v ⋅ A1 = 0,1 m ⋅12,56 ⋅10 −4 [m 2 ] = 1,256 ⋅10 −4 m = 1,256 ⋅10 −1 l ⋅ 60 s = 7,536 l s s s min min La presión a la que trabajará la bomba será mayor que la presión a la que lo hace el cilindro por las pérdidas de carga que existen entre ambos. Sin embargo, se espera que las pérdidas sean pequeñas comparadas con la presión de trabajo, por lo que la presión de la bomba será aproximadamente: pB = p1 = p3 ⋅ A3 + F = 95 bar A1 Con los datos de caudal requerido y presión de trabajo máxima aproximada se puede elegir la bomba del catálogo comercial. La primera bomba que proporciona un caudal mayor que el necesario es la de tamaño nominal (TN) 6,3 que proporciona 9,4 l/min a 10 bar. Su curva característica es: Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 Según la curva, el caudal que proporciona la bomba cuando trabaja a una presión de 95 bar es aproximadamente de 9 l/min. Viendo la curva de la bomba se corrobora la validez de haber despreciado las pérdidas de carga, porque la curva es bastante plana y el caudal no varía de forma apreciable si, en lugar de a 95 bar, la bomba trabajara a 105 bar por las pérdidas de carga. 4. Elegir las válvulas de seguridad 0V1 y de secuencia 2V2 (TN y Pmáx ajustable) e indicar las presiones a las que se deben tarar. En el caso de la válvula de seguridad 0V1 se desea que su presión de apertura sea un 5% mayor que la presión máxima a la que va a trabajar la bomba. a) Cálculo de las presiones a las que se deben tarar las válvulas La válvula de secuencia 2V2 se tara a una presión 50% mayor que la necesaria para sujetar el peso del cabezal: 1,5 ⋅ m ⋅ g p3 = = A3 1,5 ⋅ 60 [kg ]⋅ 9,8 m 2 s 882 [N ] = = 878.486 [Pa] = 8,8 bar −4 2 10,02 ⋅10 [m ] 10,02 ⋅10 −4 [m 2 ] Para elegir la presión de tarado de la válvula 0V1 hay que calcular primero la presión máxima a la que va a trabajar la bomba. Dicha presión máxima tendrá lugar cuando se tenga que vencer la fuerza máxima en el movimiento de ascenso del cabezal. Para calcularla se debe sumar a la presión en el lado del vástago del cilindro (p3) las pérdidas de carga que se producen desde éste hasta la bomba. Pmáx = P3 + ∆PC→B Se va a suponer que el caudal que proporciona la bomba es también de 9 l/min, aunque en realidad será un poco menor porque trabajará a una presión mayor que en el descenso (124 bar como mínimo). Cálculo de la presión p3 en el lado del vástago del cilindro (p1 ≠ 0) En primer lugar se va a determinar p1 calculando pérdidas de carga desde el lado del émbolo del cilindro hasta el tanque. Se producen pérdidas de carga tanto en la tubería como en la válvula distribuidora 2V1. El caudal de aceite que va del cilindro al tanque en el movimiento de subida del cabezal es: Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 Q1 = v ⋅ A1 = Q3 A3 [ min]⋅1,25 = 11,25 l min ⋅ A1 = 9 l El área interior de la tubería es: Aint_tub = π 2 Dint =π 4 82 ⋅10 −6 [m 2 ] = 50,26 ⋅10 −6 m 2 4 por lo que la velocidad del aceite en su interior es: v= Q1 = 11,25 [l/min ] ⋅ 1 60 [s/min ] ⋅ 10 −3 [m 3 /l ] 50,26 ⋅ 10 Aint_tub −6 [m ] 2 = 3,73 m s Por lo tanto, el nº de Reynolds y el factor de fricción son: Re = v ⋅D = ν 3,73 [m/s ] ⋅ 8 ⋅ 10 −3 [m ] 2 46 ⋅ 10 −6 m s = 649 f = 64 Re = 64 = 0,0986 649 Lo que da lugar a una pérdida de presión en la tubería de: 2 3,73 2 m 2 N s ∆P = f ⋅ ⋅ ρ ⋅ = 0,0986 ⋅ ⋅ 830 kg 3 ⋅ = 177.986 ≈ 1,8 bar m m 2 D 2 8 ⋅10 −3 [m] 2 L v2 2,5 [m] Por otro lado, la pérdida de carga en la válvula distribuidora 2V1 se obtiene de las curvas proporcionadas por el catálogo. Según éste la válvula con centros cerrados es la tipo “E” y la pérdida de carga de B a T corresponde con la curva nº 6. Entrando con un caudal de 11,25 l/min se obtiene que la pérdida de carga es de unos 2 bar. Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 De esta forma, la presión en el lado del émbolo será de: p1 = 1,8 [bar ] + 2 [bar ] = 3,8 bar Planteando el equilibrio de fuerzas se puede hallar ahora la presión del lado del émbolo (p3). p3 = F + p1 ⋅ A1 A3 = 12.456 [N ] + 3,8 ⋅10 5 [Pa]⋅12,56 ⋅10 −4 [m 2 ] 10,02 ⋅10 −4 [m 2 ] = 12.907.465 [Pa] = 129 bar Cálculo de las pérdidas de carga entre el cilindro y la bomba Se calculan a continuación las pérdidas de carga que se producen en las tuberías y la válvula teniendo en cuenta que por ellas circula el caudal de la bomba: 9 l/min. Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 Pérdidas en Válvula 2V1: Para el sentido que tiene el flujo en la válvula (de P a A) la curva para calcular las pérdidas de carga es la nº 8, de tal forma que la pérdida de carga es de alrededor de 1,5 bar. Pérdidas en las tuberías: En el interior de las tuberías la velocidad es: Q1 v= = 9 [l/min ] ⋅ 1 60 [s/min ] ⋅ 10 −3 [m 3 /l ] 50,26 ⋅ 10 Aint_tub −6 [m ] 2 = 2,98 m s Por lo tanto, el nº de Reynolds y el factor de fricción son: Re = v ⋅D ν = 2,98 [m/s ] ⋅ 8 ⋅ 10 −3 [m ] 46 ⋅ 10 −6 m 2 s = 518 f = 64 64 = Re = 0,1235 518 Lo que da lugar a una pérdida de presión en la tubería de: 2 2,98 2 m 2 N L v s ∆P = f ⋅ ⋅ ρ ⋅ = 0,1235 ⋅ ⋅ 830 kg 3 ⋅ = 227.571 ≈ 2,28 bar m m 2 D 2 8 ⋅10 −3 [m] 2 2 4 [m] De esta forma la presión en la bomba será: pbomba = 129 [bar ] +1,5 [bar ] + 2,28 [bar ] = 132,8 bar Como la presión de apertura debe estar un 5% por encima, su valor tiene que ser: papertura = 1,05 ⋅132,8 [bar ] = 139,4 bar Para calcular la presión a la que se tiene que tarar la válvula se traza una recta partiendo del valor de la presión de apertura (Q = 0) y con la pendiente correspondiente al muelle de presión máxima de ajuste de 200 bar. La pendiente de esta recta es aproximadamente: P(60l/h) − Papertura 60 ≈ 220 − 200 = 0,333 bar l 60 Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 La presión de tarado de la válvula de seguridad 0V1 es: Ptarado = Papertura + 0,333 bar l ⋅ 9 l min = 139 + 3 = 142 bar b) Selección de las válvulas a partir del catálogo Para la válvula de seguridad 0V1 se elige la válvula limitadora de tamaño nominal TN 6 con el muelle de hasta 200 bar de tarado. Para la válvula de secuencia 2V2 se elige la misma válvula pero con el muelle de hasta 50 bar de tarado. La presión a la que se tiene que ajustar esta válvula (8,8 bar) es mayor que la presión mínima ajustable con un caudal de 7,2 l/min, que es el que la atraviesa en el descenso del cabezal. 5. Calcular la velocidad a la que se desplaza el cabezal y la potencia consumida por la bomba en los movimientos de descenso y ascenso cuando se tiene que vencer la fuerza máxima. Ascenso del cabezal Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 La presión a la que trabaja y el caudal que proporciona la bomba en este caso se han calculado en el apartado anterior. Son 132,8 bar y 9 l/min respectivamente. La velocidad con la que asciende el cabezal es: v= Q A3 [ min]⋅ 1 [mins ]⋅10 [m l ] 9 l = −3 60 10,02 ⋅10 −4 3 [m ] 2 = 0,15 m s Utilizando las gráficas que proporciona el catálogo, se estima que la potencia que consume la bomba en el ascenso del cabezal es de 2,5 kW: Descenso del cabezal Para calcular el caudal que proporciona y la potencia que consume la bomba en este caso es necesario calcular la presión a la que trabaja: PBomba = P1 + ∆PC→B La presión en el lado del émbolo del cilindro (p1) durante el descenso se ha calculado en el primer apartado y es de: p1 = 95 bar (Las pérdidas de carga no influyen en el valor de esta presión porque se ha supuesto que la longitud de la tubería que une el cilindro y la válvula de secuencia 2V2 es despreciable) Para calcular las pérdidas de carga que se producen entre el cilindro y la bomba (tuberías + válvula 2V1) se puede suponer que el caudal que proporciona la bomba es el correspondiente a una presión de trabajo igual que la presión del cilindro (p1), que es de 9 l/min. Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 Las pérdidas de carga en la tubería son las mismas que las calculadas en el caso del ascenso del cabezal, pues se tiene los mismos metros de tubería y el caudal es el mismo: 2 2,98 2 m 2 N s 4 [m] L v ∆P = f ⋅ ⋅ ρ ⋅ = 0,1235 ⋅ ⋅ 830 kg 3 ⋅ = 227.571 ≈ 2,28 bar m m 2 D 2 8 ⋅10 −3 [m] 2 2 En la válvula distribuidora 2V1 también se tiene la misma pérdida de carga (1,5 bar) que en el caso del ascenso del cabezal, porque para la circulación entre las vías P y B se utiliza la misma curva del catálogo (nº 8) y circula el mismo caudal (9 l/min). De esta forma, la presión con la que trabaja la bomba en el caso del descenso del cabezal será: pbomba = 95 [bar ] +1,5 [bar ] + 2,28 [bar ] = 98,78 bar Utilizando las gráficas que proporciona el catálogo, se estima que la potencia que consume la bomba en el descenso del cabezal es de 1,8 kW. Por último, la velocidad de descenso del cabezal es: v= Q A1 [ min]⋅ 1 [mins ]⋅10 [m l ] 9 l = −3 60 12,56 ⋅10 −4 [m ] 2 3 = 0,12 m s Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 6. Determinar el grado de cierre necesario en cada una de las válvulas estranguladoras para que las velocidades de ascenso y de descenso del cabezal sean de 5 cm/s cuando se trabaja con la fuerza máxima. (Las pérdidas de carga en las tuberías y en la válvula distribuidora 2V1 pueden suponerse despreciables) Descenso del cabezal (Válvula 2V3) El caudal de aceite necesario para que el cabezal tenga una velocidad de descenso de 5 cm/s es: [ ] [ ] [ ] 3 −4 2 -4 Q1 = v ⋅ A1 = 0,05 m ⋅12,56 ⋅10 m = 0,628 ⋅10 m = 3,77 l s s min Todo el caudal por encima de éste que proporcione la bomba se debe desviar a tanque por la válvula limitadora de presión 0V1. Q0V1 = 5,23 l/min Acudiendo a la curva característica de la válvula limitadora de presión se obtiene la presión necesaria para que circule ese caudal por dicha válvula: POV1 ≈ 140 bar Por otra parte, la presión (p1) en el cilindro durante el descenso del cabezal se ha calculado anteriormente y es: P1 = 95 bar De esta forma la pérdida de presión que debe producir la válvula estranguladora 2V3 es: ∆P2V3 = 45 bar Con los datos calculados se puede elegir del catálogo, como válvula 2V3, una válvula 3Q graduada en una escala un poco mayor que 5. Universidad de Navarra Nafarroako Unibertsitatea Escuela Superior de Ingenieros Ingeniarien Goi Mailako Eskola ASIGNATURA / GAIA: Lab. Neumática y Oleohidráulica CURSO / KURTSOA: NOMBRE / IZENA: FECHA / DATA: 17/01/2006 Ascenso del cabezal (Válvula 2V4) El caudal de aceite necesario para que el cabezal tenga una velocidad de ascenso de 5 cm/s es: [ ] [ ] 3 =3 l Q1 = v ⋅ A1 = 0,05 m ⋅10,02 ⋅10 −4 [m 2 ] = 0,501⋅10 - 4 m min s s Todo el caudal por encima de éste que proporcione la bomba se debe desviar a tanque por la válvula limitadora de presión 0V1. Q0V1 = 6 l/min Acudiendo a la curva característica de la válvula limitadora de presión se obtiene la presión necesaria para que circule ese caudal por dicha válvula: POV1 ≈ 140 bar Por otra parte, la presión (p3) en el cilindro durante el ascenso del cabezal se ha calculado anteriormente (p1≠0) y es: P3 = 129 bar De esta forma la pérdida de presión que debe producir la válvula estranguladora 2V4 es: ∆P2V4 = 11 bar Con los datos calculados se puede elegir del catálogo, como válvula 2V4, una válvula 3Q graduada en una escala casi de 6.