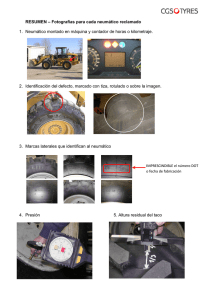

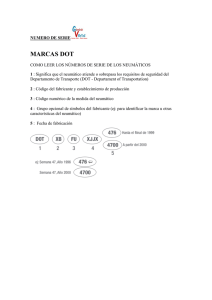

sistema de control neumático inalámbrico didáctico

Anuncio