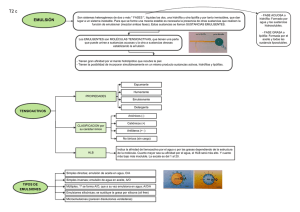

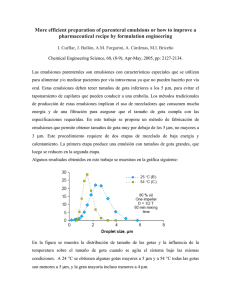

producción de emulsiones poliméricas a partir de poliestireno post

Anuncio