CostaRial_AngelMartin_TD_2012

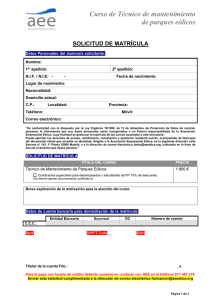

Anuncio