Conceptos de evasion de riesgos

Anuncio

CAPiTULO

3

Conceptos de evasion

de riesgos

. Los peligros implican riesgos y probabilidades, y estas son palabras que tratan sobre 10 desconocido.

Tan pronto como se elimina el elemento desconocido, el problema ya no es de seguridad 0 higiene.

Por ejemplo, todos saben 10 que sucederfa si cualquiera saltara de un edificio de 10 pisos. La muerte

inmediata es una certeza casi completa, y del acto no dirfamos que es inseguro, sino suicida. Pero

trabajar en el techo de un edificio de 10 pisos, sin intenci6n de caerse, se convierte en un asunto de

seguridad. Los trabajadores sin protecci6n para cafdas en el techo desguarnecido estan expuestos a un

riesgo reconocido. No estamos diciendo que moriran ni que sufriran algun dano, sino que hay la

probabilidad, el elemento desconocido.

Trabajar con 10 desconocido hace diffcil el trabajo del gerente de seguridad e higiene. Si lucha

por una inversi6n de capital para mejorar la seguridad 0 la higiene, (,quien sera capaz de demostrar

despues que la inversi6n vali61a pena? Las estadfsticas de mejoramiento en lesiones y enfermedades

ayudan, y a veces impresionan, pero realmente no justifican que la inversi6n de capital haya valida la

pena, porque nadie sabe 10 que las estadfsticas habrfan mostrado sin la inversi6n. Esta en el reino de

10 desconocido.

Dado que la seguridad y la higiene tratan con 10 desconocido, no hay receta que indique los

pasos para eliminar los riesgos en el trabajo, sino conceptos 0 enfoques para reducirios gradualmente. Todos los enfoques tienen algun merito, pero ninguno es una panacea. Aprovechando sus

propios puntos fuertes, distintos gerentes de seguridad e higiene tenderan a preferir ciertos enfoques que les son familiares. El objetivo de este capitulo es presentar tales enfoques, de forma que

el gerente de seguridad e higiene tenga una variedad de herramientas (y no solamente una 0 dos)

para encarar los elementos desconocidos de la seguridad y la higiene del trabajador. Veremos tanto

10 positivo como 10 negativo de cada enfoque. A menudo, 10 positivo es obvio 0 se da por sentado,

peio las desventajas deben enfrentarse tambien, de forma que los gerentes de seguridad e higiene

yean sus limitaciones y saquen el mejor provecho de estos enfoques en el cumplimiento de su

misi6n.

El ENFOQUE COERCITIVO

Este es el primer enfoque que emple6 la OSHA, aunque desde luego no fue la primera en aplicarlo.

Casi desde que la gente empez6 a tratar con riesgos ha habido reglas de seguridad con castigos para

los·infractores. EI enfoque coercitivo puro dice que dado que la gente no evalua correctamente los

peligros ni toma las precauciones adecuadas, se Ie debe imponer reglas y sujetarla a castigos por

romperias.

47

48

Capitulo 3

Conceptos de evasion de riesgos

EI enfoque coercitivo es simple y directo; no hay duda de que surte un efecto. La coerci6n

debe ser directa y segura y los castigos 10 suficientemente severos, pero si se cumplen estas condiciones, la gente obedeceni las reglas hasta cierto punto. Con el enfoque coercitivo, la OSHA ha

obligado a miles de industrias a cumplir con las reglamentaciones que han transformado ellugar de

trabajo y han hecho que millones de puestos sean mas seguros y saludables. La declaraci6n anterior suena como una historia del brillante exito de la OSHA, pero el lector sabe que el enfoque

coercitivo no ha podido con toda la tarea. Es diffcil detectar en las estadfsticas de lesiones yenfermedades una mejorfa general, resultado de la coercion, aunque algunas categorias como los derrumbes en zanjas y excavaciones han mostrado un notable progreso. A pesar de sus ventajas, hay

algunos inconvenientes basicos en el enfoque coercitivo, como 10 muestran las estadfsticas, y los

veremos a continuacion.

En la base de cualquier procedimiento coercitivo se encuentra un conjunto de normas obligatori as , que deben ser enunciadas en terminos absolutos, como "siempre haga esto" 0 "nunca haga

aquello". La redaccion de complicadas excepciones puede ayudar algo con el problema, pero requiere preyer todas las circunstancias posibles. En el marco del a1cance de la norma, y reconociendo todas las situaciones de excepcion, cada regIa debe ser absolutamente obligatoria para que sea

coercitiva. Pero el Jenguaje obligatorio que emplea las palabras siempre y nunca es inapropiado

cuando se trata de la incertidumbre de riesgos de seguridad e higiene. En el caso 3.1 veremos que

esto es cierto.

CASO 3.1

Suponga que un aparato electrico, correctamente aterrizado, para resucitar empleados lesionados, esta

equipado con una clavija de tres terminales. Ahora bien, en medio de una emergencia, se descubre que la

toma de COiTiente de la pared es de tipo antiguo, no aterrizada, con dos entradas . Sin un adaptador a la

vista y con la imperiosa necesidad del aparato, l.quien no doblai.fa 0 cortarla la terminal de tierra para

salvar la vida del empleado?

Por supuesto, este ejemplo es un caso extremo, y debemos ser "razonables" y utilizar nuestro

"juicio profesional". Pero en el area de la coercion y de las normas obligatorias, l.,quien va a decir que

es "razonable"? Todos saben 10 que es razonable en dicho caso extremo, pero todos los dfas ocurren

incontables casos difusos, en los cuales no se tiene la certeza de si el curso de accion apropiado es

violar 0 no la regIa. Considere el caso 3.2.

EI enfoque coercitivo

49

CASO 3.2

Un peJigroso incendio avanzaba al quemarse Jiquidos inflamables en unos tanques. Para segar la fuente

de combustible, un empleado avispado cerro las valvulas del tanque adyacente, a fin de evitar un incendio mas peligroso, que hubiera costado muchas vidas, ademas de los dafios ala propiedad. l,Se otorgo al

empleado una medalla por su heroico acto? NO,la compania recibio un citatorio de la OSHA, porque el

trabajador no lIevaba guantes. Las valvulas estaban calientes, y como a pesar de ello el empleado persevero hasta cerrarlas, se quemolas manos y se gano para su empresa el citatorio.

Si una oficina de gobiemo emitini un citatorio por no usar guantes al cerrar una valvula durante

una emergencia, i,quien tendra el valor de "ser razonable" y actuar, incluso cuando una violaci6n es la

consecuencia? Un ejemplo notablemente similar es el del caso 3.3.

CASO 3.3

En un derrumbe de una zanja en Boise, Idaho, un trabajador quedo enterrado. En la emergencia sus

compafieros, "buenos samaritanos", saltaron a 1a zanja para liberar al trabajador sepultado. La OSHA

respondio muItando ala empresa con 8 000 dolares por 1a humanitaria respuesta de los trabajadores en el

rescate de emergencia. Algunos senadores de los Estados Unidos ridiculizaron 1a medida y otorgaron a la

OSHA el infame "Premio ala Ineficacia Burocratica" por el citatorio (ref. 115).

Aunque mas tarde la OSHA cancel6 la multa del caso del rescate en la zanja de Idaho, es

evidente que el enfoque coercitivo tiene sus problemas cuando es la unica forma de tratar con riesgos

de seguridad e higiene. Algunas veces, una multa es una respuesta negativa e inapropiada, en un inutil

intento por asignar responsabilidades cuando ya ha ocurrido un accidente. Ante el enfoque coercitivo

puro, muchos empleados y patronos de la industria se retraeran gradual mente a una posici6n defensiva, dejaran de producir y responsabilizaran al gobiemo de su falta de productividad.

Como hemos dicho, la OSHA no invent6 el enfoque coercitivo para tratar con los riesgos. Otras

reglas y leyes obligatorias nos son farhiliares . A veces, reglas muy fervorosas y opresivas son contraproducentes pues desaniman a las mismas personas que intentan proteger. Un ejemplo notorio es la

ley del casco obligatorio para motociclistas. Los fabricantes de cas cos ostentan estadisticas impresionantes que muestran que su uso salva vidas, al menos en algunos accidentes. Dichas estadisticas son

50

Capitulo 3 Conceptos de evasion de riesgos

una fuerte motivacion para que los motocic1istas porten el casco. Pero en ciertas situaciones, el casco

tiene desventajas que hacen que los motocic1istas odien la ley que los obliga a utilizarlo siempre. Asf,

es ilegal invitar a un amigo a un reconido de prueba alrededor de la cuadra, si no se tiene otro casco

para el pasajero en este unico paseo. Si un salpullido en la piel 0 algun tratamiento temporal del cuero

cabelludo impiden que un motocic1ista lleve el casco durante uno 0 dos dfas, debe dejar la motocic1eta, inc1uso si es el unico medio de transporte. Donde dejar el casco durante una breve parada tambien

puede resultar bastante incomodo en algunas situaciones. i Un motociclista en Houston se sentfa tan

frustrado que cumplio al pie de la letra con la ley y al mismo tiempo desafio el espfritu de la misma,

conduciendo su motocic1eta por toda la ciudad con el casco en el codo!

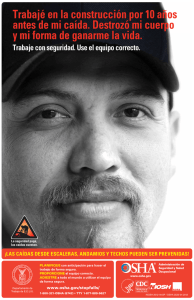

EL ENFOQUE PSICOLOGICO

En contraste con el enfoque coercitivo, hay uno que pretende premiar los comportamientos seguros.

Se trata de un enfoque utilizado por muchos gerentes de seguridad e higiene, y suele recibir el nombre

de enfoque psicologico. Sus elementos familiares son los carteles y letreros que recuerdan a los

empleados trabajar con seguridad. Puede haber un letrero grande en la puerta principal de la planta

que anote los dfas transcurridos desde que ocunio una lesion con tiempo perdido. Para reconocer y

premiar los compOltamientos seguros, se utilizan las juntas de seguridad, premios departamentales,

rifas, premios y las comidas campestres.

Religion

0

ciencia

El enfoque psicologico destaca la religion de la seguridad y la higiene en comparacion con la ciencia.

Las juntas de seguridad en las que se utiliza el enfoque psicologico estan caracterizadas por apelar a

la persuasion, por las llamadas "exhortaciones". La idea es premiar a los empleados para que de seen

tener habitos seguros de trabajo. Se puede aplicar la presion del grupo sobre un trabajador cuando

todo el departamento estarfa en dificultades si alguno de sus miembros se enfermara 0 lesionara.

Apoyo de la direccion general

El enfoque psicologico es muy sensible al apoyo de la direccion; si no 10 tiene, el enfoque es muy

vulnerable. Los broches, certificados e inc1uso premios monetarios son una recompensa pequefia si

los trabajadores sienten que al ganarlos no estan persiguiendo los verdaderos objetivos de la direccion general.

Los trabajadores miden el a1cance del compromiso de la direccion con la seguridad en sus

decisiones diarias, no en las proc1amas publicas en el sentido de que todos deben "estar seguros". Una

reglamentacion que exija lentes de seguridad en el area de produccion se debilita si los directivos no

los utilizan cuando la visitan. Si se ordena que se hagan a un lado las reglas de seguridad cuando la

produccion debe acelerarse para completar a tiempo un pedido, los trabajadores se enteran de cuanto

significa su seguridad e higiene para la direccion general. Casi todos los gerentes de seguridad e

higiene desean conseguir el respaldo escrito del programa de seguridad de la planta por parte de la

EI enfoque de ingenierfa

51

direcci6n, pero no es muy valioso a menos que esta comprenda y crea en el programa de seguridad e

higiene. La verdadera orientaci6n de los directivos se hace evidente pronto. Los gerentes de seguridad e higiene deben estm· conscientes de esta desventaja cuando soliciten ese documento.

Trabajadores j6venes

Los nuevos trabajadores, en particular los j6venes, estan mas sujetos al intlujo del enfoque psicol6gico. Los trabajadores que se encuentran al final de la adolescencia 0 al principio de sus veinte, entran

a1 trabajo provenientes de una estructura social que Ie da gran importancia a ser audaz y correr riesgos. Los nuevos trabajadores observan a sus supervisores y compafieros mas experimentados para

saber que clase de comportamiento 0 habitos de trabajo son los que se ganan el respeto en el entomo

industrial. Si sus colegas mayores y de mas experiencia utilizan mascarilla 0 protecci6n para los

ofdos, es mas probable que los trabajadores j6venes adopten tambien estos habitos de seguridad. Si

los compafieros de mayor respeto se rfen 0 ignoran los principios de seguridad, los j6venes tendran un

mal comienzo, y nunca tomaran en serio la seguridad y la higiene.

Los informes de accidentes confirman que en un gran porcentaje las lesiones son causadas por

los actos inseguros de los trabajadores. Este hecho subraya la importancia del enfoque psicol6gico

para que los trabajadores adquieran buenas actitudes hacia la seguridad y la higiene. El enfoque

puede reforzarse con capacitaci6n en los riesgos de operaciones determinadas. Una vez que se han

dado a conocer los riesgos sutiles a los trabajadores, que no sabrian de ellos por su experiencia

general, se hace mas sencilla la adopci6n de actitudes de seguridad.

EL ENFOQUE DE INGENIERiA

Por decadas, los ingenieros de seguridad han atribuido la mayor parte de las lesiones laborales a actos

inseguros de los trabajadores, no a condiciones inseguras. El origen de esta idea se encuentra en el

gran trabajo, pionero en el campo, de H.W. Heinrich (ref. 71), el primer ingeniero de seguridad

reconocido. Los estudios de Heinrich revelaron la bien conocida relaci6n 88:10:2:

Actos inseguros

Condiciones inseguras

Causas inseguras

Causas totales de accidentes en ellugar de trabajo

88%

10%

2%

100%

Recientemente se han puesto en duda estas relaciones, y los esfuerzos por recuperar los datos

originales de la investigaci6n de Heinrich han producido resultados incompletos. La tendencia actual

es prestar mas atenci6n a la maquinaria, el entomo, las protecciones y los sistemas de protecci6n (es

decir, a las condiciones en el trabajo). Los analisis de los accidentes se profundizan para deterrninar si

acciqentes que al principio parecieran causados por "descuidos del trabajador", hubieran sido evitados mediante un redisefio del proceso. Este planteamiento ha aumentado en gran medida la importancia del "enfoque de ingenieria" para enfrentar los riesgos en ellugar de trabajo.

52

Capitulo 3

Conceptos de evasion de riesgos

Tres Hneas de defensa

Se distingue en la profesi6n una prefereneia definitiva por el enfoque de ingenieria para oeuparse de

los riesgos a la salud. Cuando el proeeso es ruidoso 0 presenta exposici6n a materiales t6xieos suspendidos, la empresa deberfa empezar por redisefiarlo 0 revisarlo para "eliminar mediante la ingenieria" el riesgo. Por 10 tanto, los controles de ingenieria tienen la prioridad en 10 que llamaremos las tres

[{neas de defensa contra los riesgos a la higiene:

1. Controles de ingenieria.

2. Controles administrativos 0 de practicas de trabajo.

3. Equipo personal de protecci6n.

Las ventajas del enfoque de ingenieria son obvias. Los controles de ingenierfa desalojan, ventiIan 0 suprimen los riesgos 0, en general, hacen que ellugar de trabajo sea seguro y saludable. Esto

elimina la necesidad de vivir con los riesgos y de minimizar sus efectos, en eontraste con estrategias

de control administrativo y el uso de equipo personal de protecci6n. En los capftulos 9 y 11 veremos

de nuevo esta preferencia por deterrninadas estrategias.

Factores de seguridad

Desde hace mucho tiempo, los ingenieros han reconocido el elemento de incertidumbre en la seguridad y

saben que tienen que aceptar mar-genes de variaci6n. El principio basico del disefio de ingenieria aparece

en varios lugares en las normas de seguridad. Por ejemplo, el factor de seguridad para el disefio de

componentes de andarnios es de 4: 1; para componentes de gnias, 5: 1, Ypara las cuerdas de los andarnios,

6:1 (es decir, las cuerdas de los andarnios estan disefiadas para poder soportar seis veces la earga).

La selecci6n de los factores de seguridad es una responsabilidad importante. Seria bueno que todos

los factores de seguridad pudieran ser de 10: 1, pero hay desventajas que hacen que en algunas situaciones

factores tan grandes sean irrazonables, cuando no irnposibles. El inconveniente obvio es el costo, aunque

no es el linico. El peso, la estructura de soporte, la velocidad, la potencia y el tamafio pueden ser afectados

por la selecci6n de un factor de seguridad demasiado elevado. A fin de llegar a una decisi6n raeional, los

inconvenientes de factores altos de seguridad deben ser ponderados a la luz de las consecueneias de una

falla del sistema, consecuencias que varian mucho con las situaeiones. Asf, compare la importancia del

factor de seguridad en el desastre del hotel de Kansas City! de 1981, con una falla en la eualla linica

perdida es algo de material 0 equipo dafiado. Es evidente que la primera situaci6n exige un factor de

seguridad mayor que la segunda. La selecci6n de factores de seguridad depende de la evaluaci6n 0

c1asificaci6n del grado de riesgo, un tema que trataremos con mayor profundidad mas adelante.

Principios de protecci6n contra fallas

Ademas del principio de ingenieria de los faetores de seguridad, hay otros principios de disefio de

ingenieria que eonsideran las consecueneias de la fall a de los eomponentes del sistema. Aquf los

llamaremos principios de protecci6n contrafallas, que son tres:

lEI 17 de julio de 1981, dos pasarelas cayeron en el vestibulo de varios pisos del Hyatt Regency Hotel de Kansas City,

Missouri. Murieron 113 personas.

EI enfoque de ingenierfa

53

1. Principio general de protecci6n contra fallas.

2. Principio de protecci6n contra fallas por redundancia.

3. Principio del peor caso.

Veremos ahora cada principio. Sus aplicaciones aparecenin una y otra vez en capitulos subsecuentes

al tratar de riesgos especi it ~os.

Principio general de proteccion contra fallas

EI estado resultante de un sistema, en caso de fall a de alguno de sus componentes, debe quedar en un

modo seguro.

Por 10 regular, los sistemas 0 subsistemas tienen dos modos: activo 0 inerte. En la mayor parte

de las maquinas, el modo inerte es el mas seguro; por 10 tanto, la ingenieria de seguridad de los

productos es bastante simple: si se "desconecta" la maquina, no lastimara a nadie. Pero el modo inerte

no es siempre el mas seguro. Suponga que el sistema es complicado, con subsistemas integrados para

proteger al operador y a los demas dentro del area en caso de falia. En este caso, des co nectar la

maquina desactivaria tales subsistemas esenciales de seguridad. En estos sistemas, des co nectar la

corriente puede hacerlos mas inseguros que conectados. Los ingenieros de disefio tienen que seguir el

principio general de protecci6n contra fallas de forma que se aseguren de que una falla del sistema

terminara en un modo seguro; por eso, quiza haga falta energia de respaldo para un funcionamiento

adecuado de los subsistemas de seguridad. Los casos 3.4 y 3.5 ilustran el principio.

CASO 3.4

Un taladro electrico tiene un interruptor de gatillo que debe estar oprimido continuamente para operar la

herramienta. El interruptor tiene un resorte, de forma que si ocurre alguna falla (en este caso, por parte

del operador) que haga que se suelte, la maquina regresani a un modo segura (desconectado). Se acostumbra llamar a estos intelTuptores control de hombre muerto. Este ejemplo i1ustra la situaci6n comun en

la cual el estado inerte del sistema es el mas seguro.

CASO 3.5

Este ejemplo muestra una situaci6n menos comun, en la cual el estado inerte del sistema es el mas

peligroso. Considere un autom6vil con direcci6n hidraulica y frenos de potencia. Cuando el motor se

apaga, tanto dirigir como frenar el auto se vuelve muy diffcil; asf, por 10 men os en 10 que concierne a

estos subsistemas, el estado inerte es mas peligroso que el estado activo.

54

Capitulo 3

Conceptos de evasi6n de riesgos

Como veremos en capftulos posteriores, los sistemas industriales tienen caracterfsticas similares a las de los casos anteriores. A veces las normas de seguridad exigen que las fa!las del sistema se

organicen de forma que los subsistemas de seguridad sigan operando.

El principio general de protecci6n contra fallas es el que encarna el significado literal del termino de protecci6n contrafallas; sin embargo, la industria y la tecnologfa suelen asociar otro significado al termino, a saber, el concepto de redundancia, enunciado como sigue:

Principio de proteccion contra fallas por redundancia

Una funci6n de importancia fundamental en un sistema, subsistema 0 componente puede preservarse

mediante unidades alternas en paraJelo 0 de reserva.

El principio de disefio redundante ha sido muy utilizado en la industria aeroespacial. Cuando los

sistemas son tan complicados y de importancia tan crftica como en las aeronaves gran des 0 los veruculos espaciales, la funci6n es demasiado importante para permitir que la falla de un componente diminuto

haga que todo el sistema deje de funcionar. Por 10 tanto, los ingenieros respaldan los subsistemas primarios con unidades de reserva. En ocasiones, las unidades duales pueden especificarse hasta !legar a nivel

de componentes. Para las funciones fundamentales, se especifican hasta tres 0 cuatro sistemas de respaldo. En el campo de la seguridad y la higiene laboral, algunos sistemas se consideran tan vi tales que

requieren redundancia en el disefio. Las prensas mecanicas de potencia son un ejemplo.

Qtro principio de disefio de protecci6n contra fallas es el principio del peor caso:

Principio del peor caso

EI disefio de un sistema debe tomar en consideraci6n la peor situaci6n a la que podria estar sujeto

durante su uso.

El principio es en realidad un reconocimiento de la Ley de Murphy, que dice que "si algo puede fallar,

fallara". La ley de Murphy no es ninguna broma; es una simple observaci6n del resultado de ocurrencias al azar durante un periodo largo. Los sucesos aleatorios que tienen un riesgo constante de ocurrir

se conocen como procesos Poisson. EI disefio de un sistema debe considerar la posibilidad de la

ocurrencia d~ algun suceso inesperado que tenga un efecto adverso en la seguridad y la higiene.

Una aplicaci6n del principio del peor caso se ve en las especificaciones de los motores a prueba de

explosi6n en los sistemas de ventilaci6n para espacios donde se manejan Jfquidos inflamables. Los

motores a prueba de explosi6n son mucho mas costosos que los ordinarios, y es probable que las industrias se opongan al requisito de instalar esos motores, sobre todo en procesos en los cuales los vapores

de las sustancias mezcladas ni siquiera se acercan al punto de ignici6n. Pero imagine que en un cilido

dfa de verano sucede un derrame. EI clima aumenta la vaporizaci6n delliquido inflamable. Un derrame

en un momento tan desafOltunado incrementa en buena medida la exposici6n de la superficie Jfquida, 10

que amplifica muchas veces el problema. En ningun otro momenta serfa mas importante un sistema

de ventilaci6n. Pero si el motor no es a prueba de explosi6n y se expone a una concentraci6n crftica de

vapores, tan pronto como se activara el sistema de ventilaci6n ocunirfa una explosi6n catastr6fica.

La idea de conducci6n a La defensiva es bien conocida por todos los conductores, y sirve para

explicar el principio del peor caso. Los conductores ala defensiva controlan sus veruculos de forma

tal que se preparan para el peor suceso aleatorio que puedan imaginar.

EI enfoque de ingenierfa

55

Principios de diseno

Los ingenieros conHan en una diversidad de enfoques 0 "principios de ingenieria de diseiio" para

reducir 0 eliminar riesgos. Referimos aquf algunos para estimular sus reflexiones sobre los diversos

caminos que puede tomar cuando trate con riesgos.

I.

Eliminar el proceso 0 la causa del riesgo. A menudo, un proceso ha side realizado durante tanto

tiempo que se piensa err6neamente que es esencial para la operaci6n de la planta. Despues de

muchos afios en operaci6n, el proceso se vuelve institucional, y el personal tiende a aceptarlo

sin preguntas. Sin embargo, es trabajo de los profesionales de la seguridad y la higiene poner en

duda los procedimientos viejos y aceptados de hacer las cosas, si son riesgosos. Tal vez presenta riesgos que eran considerados aceptables cuando el proceso fue diseiiado, pero ahora son

inaceptables. La nueva forma de pensamiento puede llegar a una conclusi6n distinta sobre que

tan determinante es la necesidad de un proceso particular.

2.

Sustituir con otro proceso 0 material. Si un proceso es esencial y debe conservarse, quizas sea

posible cambiarlo por otro metoda 0 material no tan peligroso. Un buen ejemplo es la sustituci6n del benceno (que causa leucemia) con solventes menos peligrosos. Otro ejemplo es cambiar un proceso de maquinado para que se haga en seco, es decir, sin el beneficio de fluido de

corte. Es cierto que muchas operaciones de corte en maquinas herramientas requieren de fluido

de corte, pero quizas para algunos materiales y procesos no sea imprescindible y los inconvenientes sean mas importantes que los beneficios.

3.

Proteger al personal de la exposici6n a los riesgos. Cuando un proceso es absolutamente esencial para la operaci6n de la planta y no hay forma de sustituirlo 0 cambiar los materiales peligrosos con los que se realiza, a veces es po sible controlar la exposici6n al riesgo protegiendo al

personal.

4.

Instalar barreras para mantener al personal fuera del area. A diferencia de la protecci6n, que se

acopla a la maquina 0 al proceso, hay otras barreras que se instalan alrededor del proceso 0 de

la maquina a fin de mantener al personal fuera del area de peligro. Dichas barreras pareceran

mas una funci6n administrativa 0 un procedimiento operacional, pero el ingeniero que disefia

el proceso puede especificar cuales barreras se necesitan alrededor de un proceso y d6nde hay

que colocarlas.

5.

Advertir al personal con alarmas visibles 0 audibles. En ausencia de otras caracterfsticas

protectoras de disefio, el ingeniero diseiia a veces la maquina 0 el proceso de forma que el

sistema advierta al operador 0 al resto del personal cuando la exposici6n a un riesgo importante es inminente 0 posible. Para ser eficiente, la alarma debe ser usada con prudencia, de

modo que el personal no ignore la luz parpadeante 0 el timbre, y siga operando a pesar de la

exposici6n.

6.

Usar etiquetas de advertencia para prevenir al personal a fin de que evite el riesgo. A veces una

operaci6n riesgosa esencial no puede ser eliminada, sustituida con un proceso 0 material menos

riesgoso ni protegida adecuadamente a la exposici6n del personal. En estas situaciones, por 10

men os es posible poner una etiqueta de advertencia que recuerde al personal los riesgos no

controlados por la maquina ni por el proceso en sf. Este enfoque de disefio no es tan eficaz

como los anteriores, pOl'que sucede que el personal no lea 0 no preste atenci6n a las etiquetas,

pero a pesar de su eficacia limitada, las etiquetas son mejores que olvidar la existencia de

riesgos en el disefio.

56

Capitulo 3

Conceptos de evasi6n de riesgos

7.

Colocarfiltros para eliminar la exposici6n a emanaciones peligrosas. Ciertos riesgos requieren

del ingeniero de disefio un planteamiento distinto. La ventilaci6n de emanaciones peligrosas es

un ejemplo. A veces, el ingeniero puede disefiar sistemas de filtraci6n dentro de la maquina 0 el

proceso para manejar gases 0 polvos indeseables.

8.

Disefiar sistemas de ventilaci6n para despejar las emanaciones del proceso. En ocasiones es

demasiado riesgoso 0 impractico filtrar los productos indeseables de un proceso del aire

circundante. En estos casos, el mismo diseiio del proceso 0 la maquina incluye caracterfsticas que vacfan al exterior los agentes daiiinos conforme se producen. De nuevo, estas caracterfsticas parecen ser la responsabilidad de alguien mas, como el experto en ventilaci6n 0 el

ingeniero de mantenimiento de la planta, pero el disefiador del proceso en sf no debe pasar

por alto las oportunidades de incorporar estas caracterfsticas en el disefio original del proceso

o maquina.

9.

Considerar el uso. Despues de haber incluido los principios de ingenierfa mas directos para

tratar los riesgos en el proceso de disefio, es buena idea revisar e identificar de nuevo todas

las partes del proceso 0 de la maquina con las que tiene contacto el persona1. l,En que puntos

se hace necesario que las personas trabajen con la maquina? l,En estos el personal esta expuesto a riesgos? Estos puntos deben incluir los contactos tanto con el equipo como con el

material, y hay que examinarlos de nuevo en busca de caracterfsticas de disefio que puedan

controlar aun mas los riesgos utilizando los principios de ingenierfa enumerados en esta

secci6n.

Escollos de ingenierla

Es facil quedar atrapado en la idea de que la tecnologfa resolvera todos nuestros problemas, incluyendo la eliminaci6n de los riesgos en el trabajo. Desde luego, el inventor de un nuevo aparato para

prevenir lesiones 0 enfermedades se aferra a el y presenta argumentos convincentes para instalar el

nuevo invento en todos los lugares de trabajo. Cuando estos argumentos persuaden a los redactores

de las normas, estos orden an que todas las industrias apropiadas instalen el nuevo dispositivo. Sin

embargo, varias cosas pueden saIir mal.

Volviendo al caso en contra del enfoque coercitivo, ciertas circunstancias no usuales pueden hacer que la soluci6n de ingenierfa sea inapropiada 0 incluso in segura. Un buen ejemplo es el

uso de valvulas de cierre de resorte en las mangueras aereas para herramientas neum8ticas. El

prop6sito de las valvulas es impedir que se sacuda la manguera al detener el flujo de aire, en el

caso que la herramienta se separe accidentalmente de la m<!\lguera. El flujo rer ~ntll10 de aire

vence a la valvula de resorte y la cierra, con 10 que se detiene el f1ujo . El problema se presenta

cuando se operan varias herramientas con la misma manguera principal y e1 fluj,) Jlep;a al maximo, incluso durante el uso normal. El corte entonces St convierte en una molest~a luc obs~acljliza

la producci6n.

Otro problema del enfoque de ingenierfa esta relacionado con el primero: los tnuaj adores suprimen 0 anulan el prop6sito de los controles de ingenicrlfl r, de los dispositivos de seguridad. El .~; ;Inplo mas obvio es la eliminaci6n de las protecciones en ias maquinas. Antes dr> culpar al 'l'"bja,~br,

observe con atenci6n el disefio de las protecciones: algunas son tan inc6modas ,:/ue hacen casi llY,', )O-

EI enfoque de ingenierfa

57

sible el trabajo; otras, son tan impnkticas que uno se pregunta cuales fueron los motivos del fabricante del equipo. Hay una razon legal para instalar protecciones impnkticas en una maquina nueva, de

forma que los usuarios tengan que quitarla antes de poner en servicio el aparato. Como al retirar tal

proteccion el usuario modifica de hecho la maquina, el fabric ante queda libre de responsabilidades

por cualquier accidente, que en teona la proteccion hubiera evitado.

Una ironia del enfoque de ingenieria es que si el sistema no hace el trabajo para el que esta

destinado, puede hacer m?s mal que bien, pues crea una falsa sensacion de seguridad.

CASO 3.6

UNA FALSA SENSACI6N DE SEGURIDAD

Un operador enseiiaba orgullosamente una nueva impresora a su familia en una celebraci6n publica

dedicada a mostrar los dispositivos de seguridad de tecnologia de punta incorporados al nuevo equipo.

Una de las caracteristicas de vanguardia era un sensor fotoelectrico diseiiado para detectar cualquier

objeto (digamos, las manos del operador) que penetrara la zona de peligro en el punto de alimentaci6n

de los rodillos de impresi6n. EI sistema estaba preparado para detener los rodillos en el instante en que

detectara un objeto. EI operador estaba tan orgulloso del sistema que 10 exhibia metiendo repetidamente la mano en la zona de peligro. Por fin, tuvo exito y consigui6 derrotar al sistema: la impresora

Ie amput6 la pnnta de un dedo. Este caso, que parece increible, realmente sucedi6. Uno se siente

inclinado a cuestionar el juicio del operador al probar la milquina de manera tan tonta, pero hay la

tendencia a confiar implicitamente en la ingenieria. Por 10 tanto, los trabajadores quedan expuestos a

riesgos debido ala falsa sensaci6n de seguridad que a veces crean los sistemas de ingenierfa.

Esta sensacion de falsa seguridad puede inc1uso conducir a nuevos procedirnientos que dependan del dispositivo de seguridad para controlar la operacion de forma que el trabajo se acelere. El

mejor ejemplo que viene a la mente es el interruptor lfmite del malacate de una gnia viajera. Se activa

el interruptor (que apaga el motor del malacate) si el monton de carga del malacate se aproxima

demasiado al puente. La idea suena bien, pero el operador puede aprovecharse del dispositivo y

depender del interruptor para que este detenga la carga durante La operacion normal. EL interruptor

limite del malacate no esta disefiado como control de operacion, pero los trabajadores 10 usan de esa

manera. La unica defensa contra este uso es la capacitacion apropiada y actitudes seguras por parte

del operador, esto es, el enfoque psicologico.

Finalmente, la ingenierfa del sistema puede a veces causar un riesgo, como se ilustra en el

siguiente ejemplo, en el cual el martillo de una prensa neumatica aplastola mana de un operador en

la carrera hacia arriba (vease la figura 3-1). La prensa estaba equipada con un control de dos manos,

disenado para que por seguridad no fuera posible activar la prensa si el operador no empJeaba ambas

58

Capitulo 3

Conceptos de evasion de riesgos

Boton de palma del

control de dos manos

Boton de palma del control

de dos manos

Figura 3-1 EI martillo de una prensa neumatica

aplasta la mana del operador en la subida; el

dispositivo de control de seguridad de dos manos

impide que el operador reactive la prensa para

liberar la mano.

manos. Ir6nicamente, el control cre6 un riesgo. La prensa fue redisefiada para colo car una protecci6n

frente al martillo, de forma que el operador no pudiera introducir la mana por encima de este.

Los con troles de pie para las maquinas son un buen ejemplo de los conflictos que surgen entre

los riesgos que se supone que elimina la ingenieria y los que crea. El encendido accidental de estos

controles es un problema, de forma que los ingenieros han disefiado resguardos tales que el operador

debe insertar el pie antes de pisar el control. Ahora bien, estos resguardos complican el manejo del

control. Se requiere mas atenci6n por parte de los operadores para mover el pie correctamente, introducirlo en el resguardo y operar el pedal. En teoria, esto es bueno, pOl'que un movirniento descuidado

no activara la maquina; sin embargo, debido a los movimientos adicionales y a veces dificiles que

requiere el resguardo, algunos operadores se colocan de forma que mantienen un pie sobre el pedal

todo el tiempo, "montando el pedal", como Ie Haman. Montar el pedal incrementa la posibilidad de

que el operador active por accidente la maquina, el rnismfsimo riesgo que el resguardo debia evitar.

Este problema ha sido estudiado extensamente por Triodyne Inc. (ref. 10).

Veamos otro ejemplo. Se utilizan robots para trabajar en entornos calientes y ruidosos, para

levantar objetos pesados y en general para cualquier cosa que impJique riesgos para los seres humanos. La mayor parte de los robots industriales son simples brazos mecanicos programados por

computadora, que alimentan material a maquinas 0 hacen soldaduras. Pero el movimiento inconsciente de estos brazos mecanicos puede lesionar a quienes se pongan en el camino. La ironia es que

el robot crea un riesgo, cuando su principal prop6sito era reducirlos. Una soluci6n es perfeccionar

el robot afiadiendole sensores que detecten la interferencia de objetos 0 personas. Otra, consiste en

instalar barreras alrededor del robot 0 mantener de alguna forma al personal fuera de la zona de

peligro.

En resumen, el enfoque de ingenierfa es bueno y merece la atenci6n que recibe. Sin embargo, hay peligros ocultos, y el gerente de seguridad e higiene necesita cierta preparaci6n para

apreciar tanto las ventajas como las desventajas en las inversiones de capital en equipo propuestas

en sistemas de seguridad e higiene. Al revisar los ejemplos anteriores de los peJigros ocultos de la

EI enfoque analftico

59

ingenieria, se observa que casi todos se resolverian pensando un poco mas en el disefio del equipo

o su supuesta operacion. La conclusion es que la ingenieria puede resolver problemas de seguridad e higiene, pero el gerente no debe cometer el error de suponer que todas las soluciones seran

simples.

EL ENFOQUE ANALiTICO

Para enfrentar los riesgos, el enfoque analftico estudia sus mecanismos, analiza los antecedentes

estadisticos, calcula las probabilidades de accidentes, realiza estudios epiderniologicos y toxicologicos

y pondera los costos y beneficios de la elirninacion de los riesgos. Muchos de los enfoques analfticos

(pero no todos) incluyen calculos.

Analisis de accidentes

EI analisis de los accidentes y los incidentes (casi accidentes) es tan importante que ya 10 hemos

estudiado extensamente en el capitulo 2. Ningun programa de seguridad e higiene de una planta

industrial esta completo sin alguna revision de los percances ocun-idos. Mencionamos de nuevo el

tema solo para clasificarlo dentro del enfoque analftico y mostrar su relacion con otros metodos de

prevencion de riesgos. Su unico defecto es que es a posteriori, esto es, el analisis se lleva a cabo

despues del hecho, demasiado tarde para evitar las consecuencias de un accidente ya ocurrido. Pero

su valor para la prevencion de accidentes es vital.

EI analisis de los accidentes no se utiliza 10 suficiente para fortalecer los otros enfoques para

evitar riesgos. El enfoque coercitivo serfa mucho mas tolerable para el publico si la dependencia

encargada pasara mas tiempo analizando los historiales de los accidentes, de fOlma que solo enviara

citatorios por las violaciones mas importantes. Tambien el enfoque psicologico se reforzarfa mucho

si respaldara sus argumentos persuasivos con resultados de accidentes reales. EI enfoque de ingenieria necesita el amllisis de accidentes para saber donde estan los problemas y disefiar la solucion para

tratar todos los mecanismos del accidente.

Analisis de mod os y efectos de las fallas

Algunas veces un riesgo tiene varios origenes, y debe realizarse un analisis detallado de las posibles

causas. Los ingenieros en confiabilidad utilizan un metoda llamado andlisis de modos y efecfos de las

fallas (failure modes and effects analysis, FMEA) para rastrear el efecto de las fallas de cada componente en la falIa general 0 "catastrofica" del ~quipo. Dicho analisis esta orientado al equipo, no al

riesgo. En su propio interes, los fabricantes de equipo suelen llevar a cabo un FMEA antes de sacar a

la venta un producto nuevo. Los usuarios pueden aprovechar el anaIisis del fabricante, para determinar que hizo que una pieza del equipo fallara.

EI analisis de modos y efectos de las falIas es importante para el gerente de seguridad e higiene

cuando la falla de una pieza del equipo puede dar lugar a una lesion 0 enfermedad industrial. Si una

pieza es vital para la seguridad 0 la higiene de los empleados, conviene que el gerente pida un informe del analisis de modos y efectos de las fall as realizado por el fabricante 0 comerciante potencial del

60

Capitulo 3

Conceptos de evasi6n de riesgos

equipo. Sin embargo, en la pnictica los gerentes de seguridad e higiene ignoran el FMEA hasta que ha

ocurrido un accidente. Ciertamente los gerentes de seguridad e higiene deben saber por 10 menos que

significan las siglas FMEA, de forma que no queden asombrados ante el termino en un juzgado, si los

fabricantes 10 esgrimen para defender la seguridad de sus productos.

Una forma provechosa de servirse del FMEA antes que ocurra un accidente es el mantenimiento

preventivo. Todo componente tiene algtin mecanismo sujeto a una falla final. Usar el equipo hasta

que acabe por fallar puede tener consecuencias tnigicas . Por ejemplo, piense en el cable de una grtia,

los eslabones de las cadenas de una eslinga 0 los frenos de un montacargas. El FMEA dirige la

atenci6n hacia los componentes esenciales que deb en someterse a un mantenimiento preventivo que

los inspeccione y remplace antes de que fallen.

Analisis del arbol de fallas

Un metodo muy similar pero mas general que el FMEA es el analisis del arhol defalias. En tanto que

el FMEA se ocupa de la confiabilidad de los componentes, el analisis del arbol de fallas se concentra

en el resultado final, que es por 10 regular un accidente 0 en alguna otra consecuencia adversa. Los

accidentes se originan con la misma frecuencia de errores de procedirniento que de fallas en el equipo, y el analisis del arbol de fallas toma en consideraci6n todas estas causas. El metodo fue preparado

a comienzos de los afios sesenta por Bell Laboratories, en un contrato con la Fuerza Aerea de los

Estados Unidos. El objetivo era evitar un desastre potencial en el sistema de misiles.

El termino arhol de fal/as se debe ala apariencia del diagrama 16gico utilizado para analizar

las probabilidades de las diversas causas y sus efectos. Las hojas y ram as del arbol de fallas son las

innumerables circunstancias 0 sucesos que pueden contribuir a un accidente. La base 0 tronco del

arbol es el accidente catastr6fico u otro resultado indeseable. La figura 3.2 tiene un ejemplo de un diagrarna del arbol de fallas de la red de relaciones causales que contribuyen a la electrocuci6n de un trabajador

que maneja un taladro electrico portatil.

El diagrama de la figura 3.2 utiliza dos sfmbolos del c6digo de las relaciones causales, que se

explican en la figura 3.3. Es esencial que el analista sea capaz de distinguir las relaciones Y y para las

condiciones del suceso. Cuando estas condiciones estan vinculadas por una compllerta Y, es necesario

que esten presentes todas las condiciones callsales para que ocurra un resultado. En cambio, cuando las

condiciones estan relacionad::ts por una compuerta 0 , es suficiente s610 una de elias. Por ejemplo, se

requiere que esten presentes el oxfgeno, el calor y el combustible para producir fuego, asf que estan

conectados por una compuerta Y, como se muestra en la figura 3.4. Pero tanto una flama abiel1a como

una chispa estatica pueden ser suficientes para producir calor de ignici6n en una sustancia, de forma que

estas condiciones estan conectadas por una compuerta 0 , como se muestra en la figura 3.5. Observe que

las figuras 3.4 y 3.5 podrfan combinarse para iniciar la elaboraci6n de una rama de un arbol de fallas.

Una dificultad del analisis del arbol de fallas es que requiere que cada condici6n se enuncie en

lenguaje absoluto de "sUno" 0 "pasa/no pasa". El analisis se derrumba si una condici6n tal y como

esta enllnciada puede 0 no causar un resultado especffico. Cuando el analista se enfrenta ante una

situaci6n de "quizas", por 10 general significa que la causa no ha sido analizada 10 suficiente para

determinar que condiciones adicionales son necesarias para lograr el resultado. La dificultad de tratar

con una situaci6n "quizas" obJiga al analista a examinar con mas profundidad las relaciones de las

fallas , por 10 que, despues de todo, la "dificultad" puede convertirse en un beneficio.

°

EI enfoque analftico

Resucitaci6n no intentada

sin ex ito

EI cuerpo del

trabajador hace

buena'trayectoria

hacia tierra

61

0

La trayectoria a tierra

pasa por coraz6n 0

pulm6n

, De resistencia

suficientemente

baja para producir

una corriente letal

EI trabajador

hace contacto

Broca del taladro hace

contacto con cable

energizado al taladrar

Cable de tierra no

conectado a la

carcaza del equipo

Adaptador mal

utilizado 0 barra de

tierra rota 0 cortada

Aislamiento del cable

original mente

defectuoso

Dano externo al

aislamiento del

cable

Conductor expuesto en

la conexi6n del cable de

la herramienta

Cord6n jalado con violencia

del receptaculo

Circuito no

aterrizado

EI conductor

expuesto es el de

corriente

Conductor expuesto hace

contacto con carcaza

Figura 3-2 Amilisis del arbol de fallas de los origenes de riesgos de electrocuci6n con taladros electr6nicos

portatiles (sin doble aislarniento) .

Los an~Hisis del arbol de fallas permiten al analista calcular medidas cuantitativas de la probabilidad de ocurrencia de accidentes. No obstante, el ccilculo es complicado y en el mejor de los casos es

solo tan bueno como las estimaciones de probabilidad de ocurrencia de condiciones causales. Uno se

sentirfa inclinado a sumar las probabilidades de sucesos que !levan a una compuerta 0 y multiplicar

las probabilidades de los que Bevan a una compuerta Y. Esta impresion es erronea en ambos casos, y

Figura 3-3 C6digo 16gico de los diagramas de los arboles de falIas: (a) Sfmbolo de

compuerta Y; (b) Sfmbolo de compuerta O.

(a)

(b)

62

Capitulo 3

Conceptos de evasion de riesgos

Figura 3-4 Ejemplo del uso de la compuerta Y en los diagramas de

iirbol de falIas.

10 demostraremos para la compuerta O. Suponga en el ejemplo de la figura 3.5 que las probabilidades

de ocurrencia de las dos causas de suceso fueran como sigue:

Causa del suceso

Flama abierta

Chispa estiitica

Probabilidad de ocurrencia (%)

50

50

Si se suman las dos probabilidades obtendrfamos una probabilidad de 100 por ciento de alcanzar el

"calor de ignicion", un resultado obviamente erroneo. Una probabilidad de 50-50 de cualquiera de las

dos causas posibles es una base insuficiente para encontrar una certeza de 100 por ciento de cualquier

suceso. Para que la logic a sea todavfa mas convincente, vol vamos al ejemplo utilizando las siguientes

probabilidades:

Causa del suceso

Flama abierta

Chispa estiitica

Probabilidad de ocurrencia (%)

60

70

Obviamente, ningun resultado puede tener un probabilidad de 130 por ciento. EI calculo correcto de

probabilidades consiste en sustraer la "interseccion", 0 la probabilidad que ambas causas independientes ocurrinin, como sigue:

P[calor de ignicion] =

=

P[flama abierta] + P[chispa estMica] - P[flama abierta] x P[chispa estatica]

0.6 + 0.7 -0.6 xO.7

1.3 - 0.42 = 0.88 = 88%

En las compuertas 0 en las que hay varias causas, el calculo se vuelve muy complejo. Ademas, esta

la cuestion de si las causas son independientes, es decir, si la ocurrencia de una no influye en la

posibilidad de que ocurra otra u otras. Un caso especial de sucesos dependientes son los mutuamente

Figura 3-5

Uso de muestra de la compuerta 0 en los aniilisis del arbol de fallas .

EI enfoque analitico

63

excluyentes, es decir, que la ocun'encia de uno imp ide la oculTencia del otro u otros. La condici6n

mutuamente excluyente simplifica el ca1culo, pero por 10 regular las causas en los diagramas no son

de esta clase.

La resoluci6n completa del problema de los ca1culos de los arboles de fallas requerirfa de un

tratado sobre la teorfa de las probabilidades, que queda fuera del a1cance de este libro. Es suficiente

decir aquf que los ca1culos de probabilidades de los arboles de fallas son mas complejos de 10 que la

mayor parte de la gente piensa, y por 10 general se hacen incorrectamente.

A pesar de estos problemas de calculo, el diagrama del arbol de fallas es una herramienta analftica util. El solo proceso de elaborar diagramas obliga al analista a pensar en las divers as causas de los

sucesos y sus relaciones con el problema principal. EI diagrama terminado perrnite llegar a algunas

conclusiones 16gicas sin tener que realizar ca1culos. Por ejemplo, en la figura 3.2, el suceso "trabajador hace contacto" es clave, porque a partir del diagrama se puede ver que la prevenci6n de este

acontecirniento evitara que cualquiera de los cinco de la parte izquierda inferior del diagrama causen

electrocuci6n. Incluso mas importante es el suceso "cuerpo del trabajador hace una buena trayectoria

a tierra", cuya prevenci6n basta para impedir la electrocuci6n, de acuerdo con el diagrama. Ellector

puede sin duda sacar otras conclusiones interesantes de la figura 3.2, que ayudaran a comprender el

riesgo mas a fondo y a llevar a revisiones que hagan el diagrama mas realista. Dicho proceso colabora

al objetivo general de evitar los riesgos.

Modelos causales de incidentes con perdida

Hay un modelo, disenado por Robert E. McClay (ref. 93), muy relacionado tanto con los analisis

del arbol de fallas como con los anaJisis de modos y efectos de las fallas, que se concentra en las

causas de los "incidentes con perdida", ya sea que el incidente resulte en una lesi6n personal 0 no.

El modelo de McClay pretente asumir un punto de vista universal desde el cual se examine todo el

sistema causal, incluyendo las causas primarias, llamadas causas cercanas, y las secundarias, llamadas lejanas. Una causa cercana serfa un riesgo directo, en el sentido convencional de la palabra;

por ejemplo, la falta de una protecci6n en una prensa troqueladora. En contraste, un ejemplo de

causa lejana incluirfa una actitud 0 unas medidas administrativas deficientes en la asignaci6n de

recursos y la atenci6n a la eliminaci6n de los riesgos. Las causas lejanas son tan importantes como

las cercanas, ya que aunque su efecto es menos directo e inmediato, son las que crean y dan forma

a las causas cercanas.

Un punto vital en la progresi6n del modele causal de incidentes con perdida es el punto de

irreversibilidad, que McClay define como el punto en el cual la acci6n recfproca de las causas

cercanas dara por resultado un incidente con perdida. A pesar de la cantidad y variedad de las

causas cercanas, s610 en unos pocos casos se dara una secuencia de sucesos que a1cance el punto de

irreversibilidad. Cuando esto ocurre, es inevitable un incidente con perdida. No estamos diciendo

que habra una lesi6n, pues es posible que surjan incidentes con perdida que no expongan al personal 0, si 10 hacen, que no causen danos. Factores como la exposici6n del personal influyen en la

graved ad de los efectos del incidente despues de que se hay a superado el punto de irreversibilidad.

Estos factores que alteran el resultado pueden ser negativos 0 positivos, esto es, pueden ser Jactores agravantes, que hacen que el resultado sea mas grave, 0 Jactores mitigantes, que aminoran la

gravedad del resultado.

64

Capitulo 3

Conceptos de evasion de riesgos

Riesgos:

(cuando

aparecen antes

del punto de

irreversibilidad)

o

o

o

Punto de irreversibilidad

Incidente con perdida

Efectos finales

Condici6n fisica

Limitaci6n funcional excedida

Figura 3-6 Simbolos utili zados al

elaborar diagram as de incidentes con

perdida. (Fuente: Reimpreso con permiso

de Professional Safety, Des Plaines, IL.)

Acci6n humana

[:>

"*

D

/0

0----0

O -----..;.~ 0

Un riesgo

contribuye a

otros dos

O~

"*~

Un incidente

con perdida

puede

precipitar

otros

0

Un riesgo puede

re.querir de dos 0

mas nesgos como

requisito

O~"*

/

•

0

~

~

.

---"..:.A)-(

McClay ha prapuesto una regIa convencional de elaboraci6n de diagramas para ayudar al analista

a visualizar el modelo causal universal. La figura 3.6 define los sfmbolos que se emplean para trazar

el modelo. Observe que las causas cercanas estan representadas por tres sfmbolos diferentes que

significan respectivamente tres categorfas de riesgo: condiciones ffsicas, limitaciones funcionales

excedidas y acciones humanas. Cada una de estas tres clases de riesgos pueden tener una relaci6n

causal can cualquiera de las otras dos, y hasta un incidente can perdida puede a su vez tener una

relaci6n causal can otras causas cercanas u otras incidentes can perdida, como se ilustra en los ejemplos del diagrama. La figura 3.7 resume el modelo universal causal de incidentes can perdida; muestra la relaci6n entre las causas distantes y cercanas y representa la regi6n anterior al punta de

irreversibilidad como esfera de control. La importancia de visualizar en un diagram a (como el de la

figura 3.7) un sistema causal de incidentes can perdida es que perrnite al analista a al gerente de

seguridad e higiene distinguir los factores y las condiciones que son contralables y percibir las consecuencias, buenas y malas, que se deriven de dedicar recursos a eliminar riesgos 0 mitigar sus efectos.

El enfoque analftico puede ser util en tanto que ayuda al gerente de seguridad e higiene a definir y

cumplir objetivos razonables, como explicamos en el capitulo 1.

EI enfoque analitico

Modelo universal

para la ocurrencia de

incidentes con

perdida

E,I", do oo"'ml

Figura 3-7 Modelo universal para la

oCUITencia de incidentes con perdida.

(Fuente: Reimpreso con permiso de

Professional Safety, Des Plaines, IL.)

POLITICAS DE

LA DIRECCION

(

d~

0

65

Lim;",;o""

condiciones~

Ocurrencia

adversa

inesperada

Vrunto de irreversibilidad

FUGA DE

MASAO

ENERGiA

EFECTOS FINALES

Toxicologia

La toxicologfa es el estudio de la naturaleza y los efectos de los venenos. La toxicologfa industrial se

preocupa en especial de identificar que materiales 0 contaminantes industriales pueden perjudicar a

los trabajadores y que debe hacerse para controlarlos. Se trata de un enunciado general, pOl·que casi

todos los materiales son dafiinos a los organismos si la concentracion 0 cantidad de exposicion es 10

bastante grande.

Muchos estudios toxicologicos se realizan en animales para fundar las conclusiones sobre los

riesgos para los seres humanos . Estos estudios son esenciales porque la mayor parte de los experimentos toxicologicos causarfan la muerte 0 dafios serios a sujetos humanos. La desventaja es que las

defensas de los ani males a diversas sustancias toxicas varia con las especies. Sin embargo, entre mas

avanza el campo de la toxicologfa, mas materiales toxicos se clasifican y mejor se predicen sus

efectos incluso antes del experimento. Cada vez se conocen mejor las equivalencias en las respuestas

a div..ersos agentes de los sistemas inmunes de los seres humanos, por un lado, y conejos, monos,

ratones y conejillos de indias, por el otro.

Un campo que se relaciona tanto con la farmacologfa como con la toxicologfa es la

farmacocinetica, que Bischoff y Lutz (ref. 11) definen como "Ia descripcion de la absorcion, disposi-

66

Capitulo 3

Conceptos de evasi6n de riesgos

ci6n, metabolismo y eliminaci6n de productos qufmicos del organismo, Util tanto para la farmacologfa

como para la toxicologfa" . Asf como es importante que el farmac610go comprenda la acci6n de los

productos qufmicos medicos en el cuerpo, de manera similar es importante que el toxic610go industrial comprenda el efecto en el organismo de los productos qufmicos t6xicos.

Estudios epidemiologicos

La epidemiologfa se diferencia de la toxicologfa en que sus estudios se realizan con personas, no con

animales. Como es evidente, el termino proviene de la voz epidemia, y en el sentido literal es, pues,

el estudio de las epidemias. EI enfoque epidemiol6gico consiste en examinar las poblaciones para

asociar diversas pautas causales patol6gicas con la ocunencia concreta de enfermedades. Se apoya

en buena medida en las henamientas analfticas de la estadfstica.

Un estudio epidemiol6gico chisico asoci6 la rubeola en mujeres embarazadas con los defectos

de nacimiento en los productos. EI estudio comenz6 como una curiosidad que en 1941 observ6 N .

McAlister Gregg, un oftalm610go australiano: que en 1939 y 1940 presentaron cataratas los nifios

nacidos de mujcrcs que habfan sufrido rubeola durante el embarazo. El fen6meno pudo haber pasado

inadvertido, de no ser por la epidemia en Australia de esa dolencia durante la Segunda Guena Mundial. Mas adelante, afios de estudios epidemiol6gicos estadfsticos confinnaron la relaci6n de la rubeola

durante el embarazo y una amplia variedad de defectos de nacimiento.

Por 10 regular, las epidemias atacan a la poblaci6n en general en un momenta espedfico y en

determinada area geografica. Ejemplos son la peste bub6nica en Europa a mediados del siglo XIV y

la epidemia de rubeola en Australia de 1939 a 1940. Pero hay epidemias mas sutiles, que atacan a

grupos espedficos de personas que pueden estar distribuidas en el tiempo y en el espacio. En otras

palabras, las vfctimas no viven en un solo lugar 0 en la misma epoca, sino que tienen otra caracterfstica en comun, digamos, 10 que hacen. Este aspecto de la epidemiologfa es 10 que la hace importante

para la seguridad y la higiene laboral. Asf, quiza la fibrosis pulmonar no sea una enfermedad muy

comun en ningun lugar 0 en ningun momento, pero cuando se examina a quienes han trabajado con

asbesto, se observa que despues de un periodo largo de latencia, la fibrosis aparece como una epidemia. Los estudios epidemiol6gicos, que relacionan este problema con el asbesto, han llevado a la

identificaci6n de cierta c1ase de fibrosis pulmonar conocida como asbestosis. Otros vfnculos

epidemiol6gicos son el putm6n cate de los trabajadores textiles, el putm6n negro de los mineros del

carb6n y el angiosarcoma de los trabajadores del c1oruro de vinilo. El caso 3.7 refiere un estudio

epidemiol6gico reciente.

CASO 3.7

Estudio epidemioJ6gico

Este estudio, financiado por IBM, fue realizado a principios de los alios noventa por investigadores de la

Universidad John Hopkins (ref. 24). La pobJaci6n estudiada eran las mujeres embarazadas que trabaja-

EI enfoque analitico

67

ban con eter de dimetil glicol dietilineo y acetato de eter de monoetil glicol etileno, productos qufmicos

utilizados en la fabricaci6n de chips de computadora. S610 se estudi6 a 30 mujeres de la poblaci6n

objetivo, pero los resultados fueron significativos, debido al alto porcentaje de abortos que ocurrieron

en el grupo. De las 30 mujeres estudiadas, 10 tuvieron abOitos, es decir, un fndice de 33.3 por ciento, en

comparaci6n con 15.6 por ciento de las mujeres no expuestas a los productos qufmicos.

Del caso 3.7 se desprende que un estudio epidemiol6gico puede ser una herramienta poderosa

para vincular un riesgo posible con enfermedades laborales observadas. Se convierte en excelente

paso preliminar para estudios mis profundos, que pong an de manifiesto las relaciones causales del

vinculo observado.

Tanto la epidemiologia como la toxicologia son elementos importantes en el enfoque analftico

de evitar riesgos, pero por 10 comun el gerente de seguridad e higiene no Bevani a cabo tales estudios.

Los estudios sirven de base para las normas obligatorias que luego se imponen con el enfoque coercitivo. Los gerentes de seguridad e higiene pueden utilizar tambien los resultados de estos estudios

para fund amen tar el enfoque psicol6gico 0 como justificaci6n de un enfoque de ingenieria para un

problema de higiene.

Analisis de costos y beneficios

En el capitulo 1 dejamos en claro la importancia del costo de los riesgos. Nos guste 0 no, la gente hace

juicios de costos sobre la seguridad y la higiene laboral (no s610 la direcci6n, sino que tambien los

trabajadores). En el mundo real, los fondos tienen un lfmite, y hay que recurrir a los anaiisis de costos

y beneficios para comparar altemativas de inversi6n de capital. Los gerentes de seguridad e higiene

que se crean capaces de justificar a cualquier costo propuestas de inversi6n de capital que tienen la

posibilidad de evitar lesiones y enfermedades parecenin ingenuos. Siempre hay mis de una posibilidad de mejorar la seguridad y la higiene, y los analisis de costos y beneficios dan la base para decidir

cuales emprender primero.

La mayor dificultad de los analisis de costos y beneficios es la estimaci6n dellado de la moneda

correspondiente al beneficio. Los beneficios ala seguridad y ala higiene consisten en la reducci6n de

riesgos, y para efectuar los ca1culos de los analisis de costos y beneficios se debe tener alguna estimaci6n cuantitativa de los riesgos. Ahora bien, las probabilidades de lesi6n 0 enfermedad son muy

diffciles de determinar. Se estan compilando datos estadisticos en cada estado, como vimos en el

capitulo 2, pero estos datos aun no profundizan 10 suficiente para determinar en forma cuantitativa los

riesgos existentes. Ademas de esta determinaci6n, es preciso ca1cular los riesgos esperados despues

de la mejora, dado que en general no se puede suponer que todo progreso en la seguridad y la higiene

acabara con todos los riesgos. El caso 3.8 ilustra el metodo de analisis de costos y beneficios .

. En el caso 3.8, ellector encontrara que se especula mucho con las estimaciones del costo de los

riesgos, 10 que vuelve dudoso el analisis; pero es mejor especular y ca1cular, que ignorar del todo el

equilibrio de costos y beneficios. Este es un momento oportuno para pasar a la siguiente secci6n del

capitulo: la clasificaci6n de los riesgos. Hay mucho que ganar de un analisis subjetivo del costo de los

68

Capitulo 3

Conceptos de evasion de riesgos

riesgos, sin recurrir a analisis cuantitativos demasiado complicados, cuya credibilidad quizas no pueda ser documentada con datos "s6Iidos".

CASO 3.8

AmHisis de costas y beneficios de instalar la protecci6n de una maquina especffica

Costo

Amortizaci6n de la inversi6n inicial

Costa inicial

$ 4000

Vida util esperada

Costa de interes en el capital invertido

Costa anual

8 afios

o

Valor de rescate

20%

= $ 4000 x (20% factor de interes par 8 alios)

= $ 4000 x 0.26061 =

Casto esperado de mantenirniento anual (si hay)

Costa anual esperado debido a la reducci6n de la velocidad de producci6n (si hay)

Costa anual esperado total

$1042

o

800

$1842

Beneficio

Costa tangible estimado par lesi6n de este tipo

$ 350

Costa intangible estimado par lesi6n de este tipo

2400

Costas totales par lesi6n

$ 2 750

Cantidad promedio de lesiones anuales en esta maquina debidas a este riesgo

1.2

Cantidad esperada de lesiones de este tipo despues de la protecci6n

0.1

Reducci6n esperada de lesiones al afio

1.1

Beneficia esperado = $ 2 750 x 1.1

$3025

Dado que el beneficia esperado total de 3 025 d6lares es mayor 'q ue el costa total esperado de $ 1 842, la

conclusi6n es que valdria la pena instalar esta protecci6n a la maquina.

ESCALA DE CLASIFICACION DE RIESGOS

La ausencia de datos s6lidos para apoyar los analisis cuantitativos de costos y beneficios deja un

vado para el uso de herramientas 0 marc as de referencia pOl' parte del gerente de seguridad e

higiene, de la comisi6n de seguridad 0 de otros en los cuales recaiga la responsabilidad de decidir

las mejoras a la seguridad y la higiene. Es necesaria alguna forma de clasificaci6n 0 escala para

distinguir los riesgos serios de los menores, de forma que se tomen las decisiones racionales para

eliminar los riesgos siguiendo el principio de primero el peoL

La OSHA reconoce cLlatro clases de riesgos 0 de violaciones a las normas:

• Peligro inminente

• Violaciones serias

Escala de clasificaci6n de riesgos

69

• Violaciones no serias

• Violaciones minimas

En el capitulo 4 explicamos las categorias con mayor detalle. Estas categorias estin definidas de

manera algo vaga, y se distinguen principalmente por el monto de la penalizaci6n de cada una. La

categorfa de peligro inminente autoriza a la OSHA a solicitar una orden de una corte de distrito de los

Estados Unidos para obligar al empleador a suprimir el riesgo () bien a enfrentar un cierre, ordenado

por la corte, de la operaci6n. Por el contrario, las violaciones minimas son meras violaciones tecnicas

que tienen poca relaci6n con la seguridad 0 la higiene y que no suelen dar lugar a ninguna penalizaci6n monetaria. Pero las descripciones de que violaci6n entra en que categoria de riesgo son muy

poco claras.

Quizas es imposible definir categorias precisas en todos los casos, pero se gana mucho si se

. tiene alguna clasificaci6n subjetiva de los riesgos en ellugar de trabajo. La tesis de este Iibro es que

se debe ensayar una escala dell al 10, por burda que resulte. Mientras la gente no empiece a hablar de

grados de riesgo en tal escala cuantitativa, no se podra avanzar mucho en el establecirniento de una

estrategia eficaz y ordenada de eliminaci6n de riesgos. En una escala de 10 puntos, "10" representa al

peor riesgo imaginable y "1" el menos significativo 0 el mas ligero.

Se recornienda la escala de 10 puntos porque se ha vuelto muy popular en ellenguaje cotidiano. Con la ayuda de los medios, especialmente de la televisi6n, el publico entiende enunciados

como "en una escala dell al 10, este elemento (partido de tenis, pendiente de esqui, beso, etc.)

represent6 por 10 menos un 9". La familiaridad de lenguaje sirve para caracterizar riesgos en el

lugar de trabajo.

La tabla 3.1 es el primer intento para describir subjetivamente los 10 niveles de riesgo. Las

definiciones se refieren basicamente a cuatro riesgos: decesos, riesgos para la higiene, riesgos por

ruido industrial y riesgos de seguridad (lesi6n). Desde luego, es diffcil una definici6n precisa y clara,

y sin duda algunos lectores no estaran de acuerdo con la redacci6n. Las crfticas ala escala reflejaran

tanto la Iimitaci6n de las definiciones como los prejuicios de los criticos mismos. Por ejemplo, quizas

los expertos en acustica de seen insistir en los riesgos por ruido excesivo. Otros especialistas querran

enfatizar otras areas.

Tabla 3.1

Descripciones de categorfas para una esc ala de 10 puntos de riesgos en el trabajo

1. "Violaciones tecnicas"; infringen normas de la OSHA, pero no se incurre en ningun riesgo

laboral real para la seguridad 0 la higiene.

2. No hay peligro de muerte real

Riesgos para la higiene menores

0

no verificados

Hasta lesiones men ores son poco probables

3. Riesgo de muerte no es motivo de preocupaci6n

Riesgos para la higiene han ex cedi do niveles de acci6n designados

o

Niveles de exposici6n al sonido excedidos (por ejemplo, exposici6n continua en el intervalo de

85-90 dB).

70

Capitulo 3

Conceptos de evasion de riesgos

o

Hay riesgos menores de lesiones, pero un riesgo de lesi6n mayor es muy poco probable

4. Riesgo de muerte remoto 0 inexistente

Riesgos para la higiene caracterizados por enfermedades temporales; es posible que no se requieran controles 0 equipo de protecci6n personal

o

Resultara en un dana temporal al oido si no se utiliza control 0 proteccion, y algunos trabajadores pueden sufrir un dana parcial permanente

o

Lesiones menores probables, como cortadas 0 abrasiones, pero el riesgo de lesiones mayores es

bajo

5. Riesgo de muerte remoto 0 no aplicable

La higiene a largo plazo puede estar en riesgo; la OSHA recomienda 0 requiere controles 0

equipo de proteccion personal

o

Sin con troles 0 proteccion el dana al oido puede ser permanente (por ejemplo, exposicion continua de ocho horas en el intervalo de 95-100 dB)

Lesiones mayores como amputacion son poco probables

6. Riesgo de muerte poco probable

Higiene a largo plazo definitivamente en riesgo; la OSHA requiere el uso de controles 0 equipo

de proteccion personal

o

Sin controles 0 protecci6n, probable dana permanente al oido (por ejemplo, exposici6n continua de ocho horas en el intervalo de 100-105 dB)

o

Lesiones mayores como amputaci6n son poco probables, pero definitivamente podr{an ocurrir

7. Muerte no muy probable, pero puede considerarse

o

\

Estan comprobados serios riesgos para la higiene a largo plazo; con troles 0 equipo de proteccion personal esenciales para prevenir serias enfermedades laborales

o

Sin utilizar proteccion, evidentemente el dana al oido seria grave y permanente (por ejemplo,

exposicion continua de ocho horas a mas de 105 dB)

o

Lesiones mayores como amputacion podrian ocurrir facilmente

8 Muerte posible; esta operacion nunca ha producido una muerte, pero facilmente podrfa ocurrir

en cualquier momento

o

Los riesgos para la higiene a largo plazo son obvios; los controles 0 equipo personal de proteccion son esenciales para prevenir enfermedades laborales mortales

o

Lesiones mayores probables; amputaciones u otras lesiones mayores ya han ocurrido en esta

operacion en el pas ado

Escala de c1asificaci6n de riesgos

71

9. Muerte probable; condiciones similares han producido muertes en el pasado; condiciones demasiado riesgosas para la operaci6n normal; las operaciones de rescate de trabajadores lesionados son lIevadas a cabo por rescatistas que utilizan equipo personal de protecci6n

10. Muerte inminente; los riesgos son graves; algunos empleados ya han muerto hoy 0 estan muriendo; las condiciones son demasiado riesgosas hasta para intentar operaciones de rescate, a no

ser quizas con protecci6n extraordinaria

Una prueba critica se cumple con la escala propuesta. En cada tipo de riesgo, cada nivel sucesivo en la escala describe un riesgo mas grave. Las industrias pueden redactar definiciones mas adecuadas, pero la idea es empezar a hablar y pensar en los riesgos en terminos de una escala de 10 puntos.

En las definiciones de la escala omitimos el costo de cumplimiento 0 el de correcci6n de un

riesgo dado. EI costa es un criterio diferente y es practicamente independiente del nivel de riesgo.

Esto es, puede costar igual 0 mas corregir un riesgo de la categorfa 2 que uno de la categorfa 9. El

costo es un criterio impOltante en el algoritmo de la toma de decisiones, pero se omite en las definiciones de la escala a fin de tener primero una jerarqufa clara de las prioridades de riesgo. Una vez que

los riesgos han sido clasificados, se pueden estimar los costos de corregirlos y asignar el capital de

acuerdo con una polftica de inversi6n racional.

Otro criterio omitido, este quizas mas evidente, es cualquier referencia a las definiciones legales de

la OSHA para peligro inminente, violaci6n seria, etc. La colocaci6n de estas designaciones legales en

posiciones fijas de la escala reducirfa el objetivo de la clasificaci6n. Muchas personas tienen una

noci6n preconcebida de que penalizaci6n legal se impondrfa 0 no en determinada situaci6n riesgosa.

Este prejuicio es comtin en los funcionarios de la OSHA y tambien en sus contrapartidas industriales.

Por ejemplo, si el gerentc de seguridad e higiene de una planta cree que una situaci6n dada no es 10

bastante seria para merecer el cierre de las instalaciones, tendera a prohibir la selecci6n de cualquier

designaci6n que incluya la designaci6n legal de la OSHA "peligro inminente", a pesar del hecho de

que la raz6n colocaria la definici6n de la categorfa 10 en la de peligro inminente.

En la figura 3.8 aparecen tres perfiles crefbles de la clasificaci6n legal de la OSHA superpuestos

sobre la escala de 10 puntos propuesta. EI perfil A tiene sabor industrial y representa los puntos de

vista de algunos ejecutivos empresariales. No cabe considerarlo como una posici6n extrema, porque

I

.

Menor, sin

Min1imo

A ... Ignorar

penalizaci6n

I

(/)

~ B ... Minimo

'E

,f

c

... Minimo

Menor, sin

penalizaci6n----"

I

I No serio

0(

2

S

I.

Peligro

inmin~riit

enD

Serio

I

~Nokerio

penalizaci6n----"

Men~r,

1 .

oseno~

I

4

•

Serio

1

3

Peligro inminente ..

I

sin

I

·1

N

Peligro

1

5

6

inmine~te ---..

I

1

7

8

9

Escala de clasificaci6n de riesgos

Figura 3-8 Tres perfiles de las designaciones legales para los riesgos, superpuestas en la escala de

clasificaci6n de riesgos de 10 puntos.

10

72

Capitulo 3

Conceptos de evasion de riesgos

miles de empresas estadounidenses estan dirigidas por personas que creen que ningun funcionario del

gobiemo deberia tener el derecho de cerrar sus companfas, con 0 sin una orden judicial, cualquiera

que sea el riesgo. Por 10 tanto, algunos ejecutivos no reconocen la categoria legal de "peJigro inminente". El perfil A por 10 men os reconoce la categoria de peligro inminente, aunque el perfil esta

incIinado hacia la derecha. EI perfil C muestra una posici6n contrastante, incIinado hacia la izquierda. Algunos funcionarios de la OSHA han mostrado que su posici6n es muy pr6xima al perfil C.

Como quiera que sea, este perfil no es el ultimo en el extrema de la izquierda, ya que algunas personas creen que cualquier riesgo de muerte 0 amputaci6n deberia estar cIasificado como serio, sin

importar 10 remoto que sea el riesgo. EI perfil B representa una posici6n intermedia.

Una consideraci6n final en la cIasificaci6n de riesgos es el entomo industrial en el que se muestra el riesgo. Lo que parece riesgoso para un obrero de estructuras de acero que trabaja a 30 metros del

suelo sobre una angosta viga esta en una cIasificaci6n completamente distinta a 10 que Ie parece

riesgoso a un contador. Una comparaci6n similar podria hacerse entre un rninero de carb6n y un

analista de computadoras. S610 se pretende que, al menos como primer paso los rnineros sepan 10 que

sus companeros quieren decir cuando hablan de riesgos de categorfa 4. Del rnismo modo, los contadores deben tener un concepto homogeneo de los riesgos de, digamos, la categoria 9.

A excepci6n de algunas categorias muy generales, como "serio" y "no serio", la ley federal tiene

muy poco que decir sobre grados de riesgos. No hay criterios coherentes al alcance de los gerentes de

seguridad e higiene, y entonces deben decidir de que problemas ocuparse primero. La escala de 10

puntos que recomendamos aquf para la evaluaci6n de riesgos para la higiene ofrece la oportunidad de

poner algun orden a este molesto problema. La escala es un vehfculo para alentar a todas las partes a

concentrarse en el grado de cada riesgo, de forma que se puedan to mar decisiones racionales para

corregir los problemas mas importantes.

Es mas util cIasificar los riesgos si se asigna un coeficiente a la probabiJidad de que ocurra el

accidente 0 incidente con perdida. Por supuesto, un riesgo de muerte es grave en terminos de resultados, pero si la probabilidad de ocurrencia es muy remota, como por ejemplo en el transporte aereo, no

se puede decir que el riesgo en sf rnismo sea grave. El analisis de riesgos se ocupa de este problema,

y la Fuerza Aerea de los Estados Unidos ha elaborado un "C6digo de Evaluaci6n de Riesgos (Risk

Assessment Code, RAC),' (ref. 2), que considera cuatro niveles de "gravedad" y cuatro de "probabilidad de percances", como se muestra en la tabla 3.2:

-.

Tabla 3.2 C6digos de evaluaci6n de riesgos

Probabilidad de incidentes

A

B

C

D

2

3

3

4

5

4

5

5

Gravedad

II

III

IV

1

2

3

2

3

4

Gravedad del percance

1. Muerte 0 discapacidad total permanente, perdida de recursos 0 dana por fuego en exceso de

1 '000,000 de d61ares.

Escala de clasificaci6n de riesgos