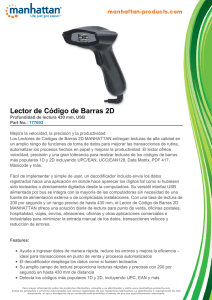

analyzer pc 5000/10/15

Anuncio