informe de internado realizado en industria farmacéutica como parte

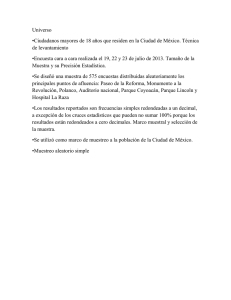

Anuncio