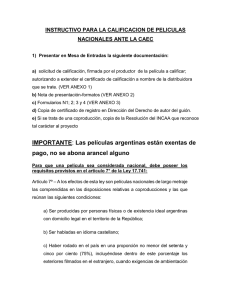

UNIVERSIDAD VERACRUZANA

Anuncio