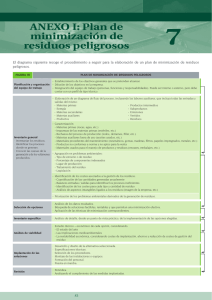

Nuevo Estudio de Minimización 2012-2016

Anuncio