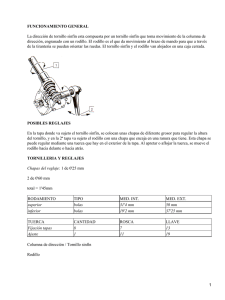

ingeniería inversa, desarrollo tecnológico y construcción de un

Anuncio