Ver/Abrir

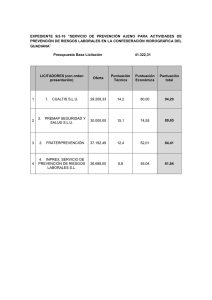

Anuncio