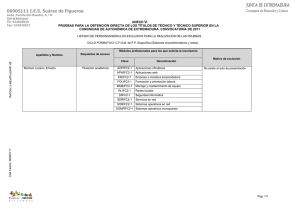

Descargar

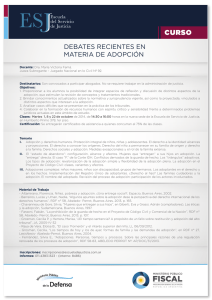

Anuncio