FTALK-PP0014D-ES-P, Gestión de datos para la fabricación global

Anuncio

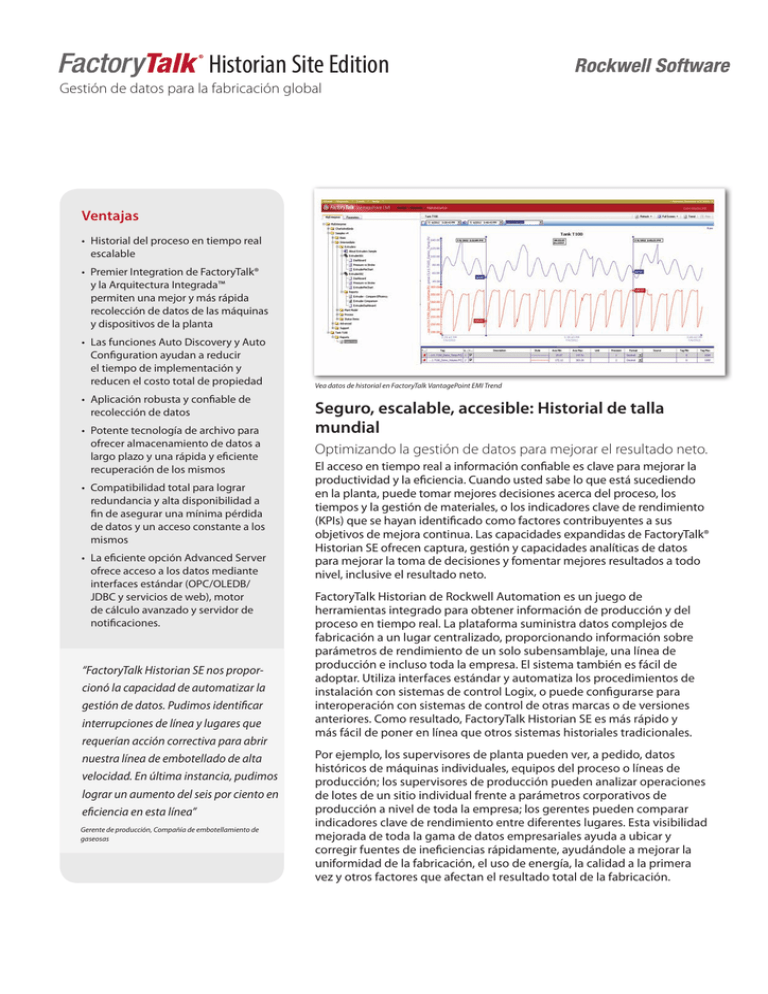

Historian Site Edition Gestión de datos para la fabricación global Ventajas • Historial del proceso en tiempo real escalable • Premier Integration de FactoryTalk® y la Arquitectura Integrada™ permiten una mejor y más rápida recolección de datos de las máquinas y dispositivos de la planta • Las funciones Auto Discovery y Auto Configuration ayudan a reducir el tiempo de implementación y reducen el costo total de propiedad • Aplicación robusta y confiable de recolección de datos • Potente tecnología de archivo para ofrecer almacenamiento de datos a largo plazo y una rápida y eficiente recuperación de los mismos • Compatibilidad total para lograr redundancia y alta disponibilidad a fin de asegurar una mínima pérdida de datos y un acceso constante a los mismos • La eficiente opción Advanced Server ofrece acceso a los datos mediante interfaces estándar (OPC/OLEDB/ JDBC y servicios de web), motor de cálculo avanzado y servidor de notificaciones. “FactoryTalk Historian SE nos proporcionó la capacidad de automatizar la gestión de datos. Pudimos identificar interrupciones de línea y lugares que requerían acción correctiva para abrir nuestra línea de embotellado de alta velocidad. En última instancia, pudimos lograr un aumento del seis por ciento en eficiencia en esta línea” Gerente de producción, Compañía de embotellamiento de gaseosas Vea datos de historial en FactoryTalk VantagePoint EMI Trend Seguro, escalable, accesible: Historial de talla mundial Optimizando la gestión de datos para mejorar el resultado neto. El acceso en tiempo real a información confiable es clave para mejorar la productividad y la eficiencia. Cuando usted sabe lo que está sucediendo en la planta, puede tomar mejores decisiones acerca del proceso, los tiempos y la gestión de materiales, o los indicadores clave de rendimiento (KPIs) que se hayan identificado como factores contribuyentes a sus objetivos de mejora continua. Las capacidades expandidas de FactoryTalk® Historian SE ofrecen captura, gestión y capacidades analíticas de datos para mejorar la toma de decisiones y fomentar mejores resultados a todo nivel, inclusive el resultado neto. FactoryTalk Historian de Rockwell Automation es un juego de herramientas integrado para obtener información de producción y del proceso en tiempo real. La plataforma suministra datos complejos de fabricación a un lugar centralizado, proporcionando información sobre parámetros de rendimiento de un solo subensamblaje, una línea de producción e incluso toda la empresa. El sistema también es fácil de adoptar. Utiliza interfaces estándar y automatiza los procedimientos de instalación con sistemas de control Logix, o puede configurarse para interoperación con sistemas de control de otras marcas o de versiones anteriores. Como resultado, FactoryTalk Historian SE es más rápido y más fácil de poner en línea que otros sistemas historiales tradicionales. Por ejemplo, los supervisores de planta pueden ver, a pedido, datos históricos de máquinas individuales, equipos del proceso o líneas de producción; los supervisores de producción pueden analizar operaciones de lotes de un sitio individual frente a parámetros corporativos de producción a nivel de toda la empresa; los gerentes pueden comparar indicadores clave de rendimiento entre diferentes lugares. Esta visibilidad mejorada de toda la gama de datos empresariales ayuda a ubicar y corregir fuentes de ineficiencias rápidamente, ayudándole a mejorar la uniformidad de la fabricación, el uso de energía, la calidad a la primera vez y otros factores que afectan el resultado total de la fabricación. FactoryTalk Historian SE introduce un sistema altamente eficiente para descubrir automáticamente fuentes de datos y tags relevantes para el historial y para configurarlos automáticamente con los parámetros óptimos. Características Visualice su empresa con la eficiente máquina de recolección de datos y análisis de FactoryTalk Historian SE y su extensa serie de herramientas de generación de informes compatibles con Microsoft®. Fácil. Instalación y configuración automatizadas FactoryTalk Historian se instalará y configurará automáticamente en una plataforma FactoryTalk estándar. Detectará automáticamente Logix y otros controladores de Rockwell Automation y detectará y configurará todos los tags relevantes para el historial. Arquitecturas de FactoryTalk Historian Arquitectura estándar Flexible. Capacidades de recolección de datos con interoperación FactoryTalk Historian puede conectarse prácticamente a cualquier software de interface de operador-máquina (HMI) y recopilar datos en tiempo real a altas velocidades y con una resolución completa. Disponible. Redundancia incorporada FactoryTalk Historian es compatible con diversas capas y métodos de redundancia y alta disponibilidad superiores a la redundancia de hardware y conjuntos Microsoft. El primer nivel recolecta datos para el servidor usando nodos de interface redundantes; el segundo nivel coloca a los servidores en “colectividades” de servidores, donde los nodos de interface alimentarán tanto al servidor primario como al secundario. Arquitectura redundante Automatizado. Motores de cálculo y totalizadores simplificados Un motor de cálculo avanzado incorporado permite la programación de cálculos complejos como eficiencia de activos, contabilidad de costos en tiempo real y resumen de lotes. Además, usted puede programar aplicaciones de comunicación tales como alarmas, correo electrónico y programas de localización e integración de datos, o aplicaciones que no requieren intervención del usuario. Confiable. Archivo preciso con almacenamiento optimizado de datos FactoryTalk Historian utiliza archivo de tags e histórico. Este método registra solo los puntos de datos que exceden un rango aceptable de valores y reduce la cantidad requerida de puntos de datos almacenados, a la vez que aumenta la precisión. Además, el almacenamiento de datos FactoryTalk Historian SE se optimiza para gestionar el almacenamiento y recuperación de datos en serie cronológica. 2 Ventajas Rendimiento reforzado • Monitoree el consumo y la producción de materiales (materias primas, intermedias, utilidades de producto final, etc.). Ayude a reducir la cantidad de materiales perdidos debido a sobreproducción, así como materiales perdidos durante la operación o cambios en la calidad del producto. • Monitoree o calcule el uso eficaz del equipo y las condiciones de rendimiento. Detecte degradación del rendimiento, inicie alertas o pedidos de operaciones y acciones de mantenimiento. • Ayude a mejorar la transformación de materias primas en productos así como la eficacia total del equipo y la utilización. • Ayude a mejorar la priorización y ejecución táctica de mantenimiento del equipo. • Proporciona datos de producción y operación en tiempo real a otras funciones de administración de la cadena de suministros (mantenimiento, priorización, contabilidad, etc.). Reduzca el tiempo de lanzamiento al mercado • Monitoree y analice la operación y la calidad del producto según las especificaciones y operaciones y restricciones del producto. • Ayude a reducir el tiempo para ejecutar cambios de calidad o de productos. • Ayude a reducir los desechos de productos, el reciclaje y el mezclado. Aumente la efectividad del equipo y efectúe positivamente la gestión de costos de los materiales. • Ayude a mejorar el desarrollo de los productos recolectando y evaluando datos relacionados a nuevas acciones de operación, materiales, equipos, capacidades de los equipos y procedimientos. • Identifique los cuellos de botella en la operación o en la producción, y mejore la eficiencia de operación para evitar gastos de capital innecesarios. Mayor cumplimiento normativo • Facilite, valide y documente el rendimiento dentro de los límites reglamentarios o permitidos. • Ayude a reducir la validación incluyendo la entrega y prueba del fabricante original de equipos. Maximice la calidad de la entrega y la mejora continua del proceso • Documente la producción real comparada con la producción modelo e identifique las desviaciones. • Realice análisis de nuevos límites del proceso y la operación cuando ocurren cambios en el rendimiento efectivo, los materiales o el equipo. • Identifique fuentes de operación y problemas de calidad del producto. • Aumente la capacidad efectiva (flujo abajo) identificando y aislando los productos fuera de especificación más temprano (flujo arriba) en la producción. 3 Servicios FactoryTalk Los servicios FactoryTalk® suministran valor. Son un conjunto compartido de funciones comunes que permiten una interoperación y homogeneidad superiores entre aplicaciones, lo que reduce los costos de ingeniería, operación y capacitación, a la vez que amplía la vida útil de los activos actuales. Los servicios FactoryTalk proporcionan una sólida base para el presente y abren una vía para el futuro. FactoryTalk Historian SE Activación Directorio Protección* Diagnósticos Auditoría Datos directos ✓ ✓ (✓) ✓ ✓ ✓ Alarmas y eventos * Historian SE es compatible con el modelo de protección integrado que puede ser utilizado por los usuarios vinculados de FactoryTalk Security Windows. Requisitos de cliente y servidor Interfaces y clientes Servidor • • • • • • Windows 2008 R2 SP1 (64 bits) • SQL Server 2008 R2 (32/64 bits) Express Edition o Standard Edition • SQL Server 2005 SP4 (32/64 bits) Express Edition o Standard Edition Windows 2008 R2 SP1 (64 bits) Windows 2008 SP2 (32 y 64 bits) Windows 2003 R2 SP2 (32 y 64 bits) Windows 7 Pro SP1 (32 y 64 bits) Windows XP Pro SP3 (32 bits) Caso práctico Una excelente visibilidad fomenta mejoras de calidad y homogeneidad cuando el fabricante se vuelve global La eficiencia de la administración de las operaciones de fabricación impulsadas por la información está bien documentada. Impulsar mejoras en el resultado neto en toda la empresa de fabricación es un resultado directo de la capacidad de ver, recolectar y analizar los datos de producción. Para un fabricante de alta tecnología, cumplir con sus exigentes requisitos de calidad a la primera pasada requería hacer mejoras críticas en su capacidad de administrar su cadena de suministro y mejorar la homogeneidad del proceso en varias instalaciones de producción recientemente abiertas a nivel global. FactoryTalk® Historian SE proporcionó el conjunto de herramientas que el fabricante necesitaba para lograr esas metas de rendimiento. “Nuestras instalaciones de producción, y nuestra cadena de suministro, literalmente abarcan el mundo entero” dijo Steve Marsh, Gerente de Planta. “Las herramientas que nos proporcionó FactoryTalk Historian SE nos dieron la visibilidad que necesitábamos para identificar las áreas que necesitaban mejoras y para colaborar en la resolución de problemas. Nos permitió responder mejor a las necesidades y anticipar problemas potenciales antes de que estos puedan afectar la producción”. La aplicación proporcionó a los gerentes de planta visibilidad de cada aspecto de la cadena de suministro. Un sistema de etiquetado proporciona datos de genealogía disponibles rápidamente sobre subensamblajes que provienen de proveedores y datos de rendimiento de partes instaladas en las plantas de sus clientes. Además, los datos de rendimiento pueden compararse fácilmente entre plantas existentes y las que recientemente se pusieron en línea en nuevos lugares. Las ineficiencias de las máquinas, de la mano de obra o del proceso pudieron identificarse y corregirse para lograr mejoras en los indicadores clave de rendimiento. FactoryTalk Historian Site Edition, Arquitectura Integrada y Rockwell Software son marcas registradas de Rockwell Automation, Inc. Todas las otras marcas comerciales y marcas registradas son propiedad de sus respectivas compañías. Publicación FTALK-PP0014D-ES-P – Julio de 2012 Copyright © 2012 Rockwell Automation, Inc. Todos los derechos reservados. Impreso en EE.UU.