Turbinas de gas

Anuncio

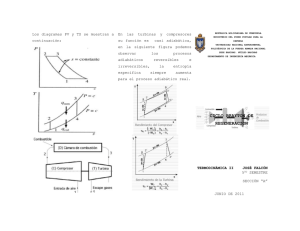

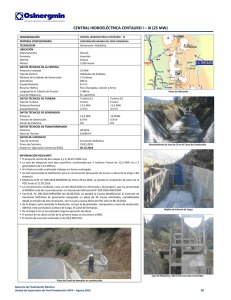

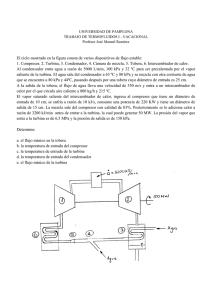

CENTRALES ELÉCTRICAS 207 CAPÍTULO VII TURBINA DE GAS 7.1 GENERALIDADES1 La simplicidad de los mecanismos de la turbina de gas y la eliminación de los elementos alternativos, llevaron a efectuar numerosos ensayos, hasta lograr esos mismos efectos, en motores de combustión interna. Recién hacia el año 1940, al lograrse la fabricación de compresores rotativos de alto rendimiento, que efectuaban la compresión previa a la combustión necesaria en todo motor, conjuntamente los progresos logrados en el campo de la metalurgia, que permitieron la fabricación de aleaciones cromo-níquel capaces de soportar temperaturas próximas a los 1000ºC durante varias horas seguidas de funcionamiento y el mejor conocimiento de la dinámica de los fluidos, permitieron el funcionamiento en gran escala de este tipo de motores. Se puede afirmar, en consecuencia, que las turbinas de gas son máquinas rotativas, de combustión interna. Fig. 7.1 Turbinas de gas, Carrasco y Bulo Bulo Una turbina de gas simple está compuesta de tres secciones principales: un compresor, un quemador y una turbina de potencia que transmite su energía al generador. Las turbinas de gas operan en el principio del ciclo Brayton, donde aire comprimido es mezclado con combustible y quemado bajo condiciones de presión constante. El gas caliente producido por la 1 Del Fresno Ramón A. MÁQUINAS MOTRICES. Edit. Mitre 1974. Pag 267 208 TURBINAS DE GAS combustión se expande a través de la turbina y la hace girar para llevar a cabo trabajo con una eficiencia del 33%, aproximadamente dos tercios del trabajo producido se usan comprimiendo el aire, el otro tercio está disponible para generar electricidad Una central termoeléctrica o central térmica es una instalación empleada para la generación de energía eléctrica a partir de la energía liberada en forma de calor, normalmente mediante la combustión de combustibles fósiles como petróleo, gas natural o carbón. Este calor es empleado por un ciclo termodinámico convencional para mover un alternador y producir energía eléctrica. Este tipo de generación eléctrica es contaminante pues libera dióxido de carbono. 7.2 CENTRALES CONVENCIONAL TERMOELÉCTRICAS DE CICLO Se llaman centrales clásicas o de ciclo convencional a aquellas centrales térmicas que emplean la combustión del carbón, petróleo o gas natural para generar la energía eléctrica. Son consideradas las centrales más económicas y rentables por lo que su utilización está muy extendida en el mundo económicamente avanzado y en el mundo en vías de desarrollo, a pesar de que estén siendo criticadas debido a su elevado impacto medioambiental. 7.3 CENTRALES COMBINADO2 TERMOELÉCTRICAS DE CICLO En la actualidad se están construyendo numerosas centrales termoeléctricas de las denominadas de ciclo combinado, que son un tipo de central que utiliza gas natural, gasóleo o incluso carbón preparado como combustible para alimentar una turbina de gas. Luego los gases de escape de la turbina de gas todavía tienen una elevada temperatura, se utilizan para producir vapor que mueve una segunda turbina, esta vez de vapor. Cada una de estas turbinas está acoplada a su correspondiente alternador para generar la electricidad como en una central termoeléctrica clásica. Normalmente durante el proceso de partida de estas centrales, sólo funciona la turbina de gas, a este modo de operación se le llama ciclo 2 www. wikipedia CENTRALES ELÉCTRICAS 209 abierto. Si bien la mayoría de las centrales de este tipo pueden intercambiar el combustible (entre gas y diésel) incluso en funcionamiento. Al funcionar con petróleo diésel ven afectada su potencia de salida (baja un 10% aprox.) y los intervalos entre mantenimientos mayores y fallas, se reducen fuertemente. Como la diferencia de temperaturas que se produce entre la combustión y los gases de escape es más alta que en el caso de una turbina de gas o una de vapor, se consiguen rendimientos muy superiores, del orden del 55%. Fig. 7.2 Planta de ciclo combinado, Guaracachi, Santa Cruz 3 La turbina de gas está constituida por un compresor rotativo CA (Fig 7.3), que comprime el aire que ingresa a la turbina hasta una presión de 5 a 6 atmósferas. El ingreso de aire se produce siempre en exceso respecto al necesario para la combustión, inyectándose generalmente 6 o 7 veces más que la cantidad teóricamente calculada. Este exceso se realiza con el fin de lograr una adecuada refrigeración de las paredes de la cámara de combustión y disminuir la elevada temperatura de los gases que en ella se producen. Dicho exceso de aire es la causa de que este tipo de máquinas posea un bajo rendimiento térmico. Una vez comprimido el aire, el mismo pasa por un conducto hacia la cámara de combustión CC, donde se mezcla con el combustible proveniente de uno o varios inyectores convenientemente dispuestos, combustible que es previamente comprimido. El exceso de aire inyectado hace que parte de éste penetre en el interior de la cámara de combustión combinándose con el combustible, y el resto rodea a la misma, produciendo la refrigeración de las paredes de la cámara, ya que de no producirse dicha refrigeración, la temperatura 3 Memoria ENDE 2011 210 TURBINAS DE GAS alcanzada por los gases, cercana a los 1000ºC, fundiría las paredes de la misma, en poco tiempo. Los gases que salen de la cámara de combustión, se mezclan con el exceso de aire que la rodea, reduciendo la temperatura de éstos a un valor próximo a 600ºC. Se dirigen luego los gases hacia la turbina, donde se expanden, transmitiendo su energía al eje motor. El exceso de aire permite de esta forma, que los gases tengan a la entrada de la turbina, una temperatura compatible con el material de que están hechas las paletas del rodete. La turbina T se encuentra montada en el mismo eje del compresor rotativo de aire, por lo que la acción de los gases sobre las paletas de aquella, al transmitirle su energía de presión, produce la rotación del compresor. Finalmente los gases, después de haber transmitido su energía al eje de la turbina, escapan al exterior a través de un conducto. Es de hacer notar, que por la forma continua en que la turbina recibe los gases, se la acostumbra definir como una máquina de flujo continuo. D CC B T CA MA Fig. 7.3 Esquema de central termoeléctrica de ciclo combinado Dado que la turbina y el compresor de aire se encuentran montados sobre el mismo eje y la turbina produce el accionamiento del compresor, y si éste no gira la turbina no funciona, es necesaria la colocación de un motor eléctrico de arranque montado sobre el mismo eje que la turbina y el compresor, y cuya potencia debe ser tal que sea capaz de llevar al conjunto 211 CENTRALES ELÉCTRICAS turbina-compresor a una velocidad en la que este último pueda suministrar el aire necesario para el funcionamiento. Cuando el eje adquiere la velocidad necesaria para que el conjunto compresor turbina continúe su marcha, el motor eléctrico se desacopla automáticamente. 7.4 CICLO TERMODINÁMICO Analizaremos el ciclo termodinámico de referencia de las turbinas a gas. Decimos que es el ciclo termodinámico de referencia y no el ciclo de la máquina porque el mismo no se produce en el interior de un cilindro de motor, sino que representa las sucesivas evoluciones que va describiendo el fluido en sus diversas partes de la instalación. Se trazará el ciclo termodinámico de referencia en los diagramas p-v y T-S conservando para el trazado de ambos diagramas la misma notación, a los efectos de evitar confusiones. Q1 p T 2 3 Q1 4 2 1 Q2 1 4 v 3 Q2 S Fig. 7.4 Ciclos termodinámicos de referencia de las turbinas a gas La evolución 1-2 representa la compresión adiabática que sufre el aire en el interior del compresor, evolución que se realiza sin ceder ni recibir calor del exterior, y que para un Kg. de aire se puede expresar por medio de la relación: A c c (T2 T1 ) Donde c representa el calor específico del aire y c el trabajo de compresión. 212 TURBINAS DE GAS La combustión producida en el interior de la cámara, se realiza según la evolución isobárica 2-3 Durante ella se produce el ingreso del fluido de Q1 calorías, las que pueden expresarse por medio de: Q1 c p (T3 T2 ) El trabajo de expansión y enfriamiento de los gases de combustión en el interior de la turbina, está representado por la evolución adiabática 3-4 que puede ser escrito de la siguiente manera: A T cg (T3 T4 ) Donde cg es el calor específico de los gases de combustión; T el trabajo de expansión y A el equivalente calórico del trabajo. Por último, a los efectos de considerar que se está analizando un ciclo termodinámico cerrado, se debe considerar la evolución 4-1 durante la cual se va a producir el enfriamiento de los gases de escape en el exterior de la turbina, hasta alcanzar la temperatura del medio ambiente, manteniéndose durante esta evolución la presión constante. Termodinámicamente, esto último equivale a la sustracción de una determinada cantidad de calor Q2, dada por la relación: Q2 c p (T4 T1 ) 7.5 CLASIFICACIÓN Lo mismo que las turbinas de vapor, las turbinas de gas pueden ser de acción o de reacción: En las turbinas de gas de acción, la caída total de la presión de los gases de combustión, se produce antes del ingreso de los mismos al interior de la turbina, de manera que cuando penetran en ésta, los gases poseen una gran energía de velocidad y una mínima energía de presión. En este tipo de turbinas, la presión de los gases en el interior del rodete, se mantiene constante, habiéndose producido la expansión total de los mismos en el trayecto comprendido entre la cámara de combustión y la entrada del rodete. CENTRALES ELÉCTRICAS 213 En cambio, en las turbinas de gas de reacción, los gases de combustión poseen a la entrada en el rodete no sólo energía de velocidad, sino también energía de presión, por lo que se va a producir en el interior del rotor una disminución de la presión con respecto al valor que tenía a la entrada. Asimismo, las turbinas de gas pueden ser de una o varias etapas, estando montadas estas en el mismo eje o en ejes distintos. Fig. 7.5 Turbina de gas 7.6 VENTAJAS DE UNA TURBINA DE GAS 1) El uso de gas natural como combustible, en virtud de su menor costo hace que el costo del Kwh. producido resulte más económico. La única condición en los combustibles utilizados en las turbinas de gas, es que los productos de combustión no contengan agentes corrosivos que puedan atacar al metal del motor. 2) Como todos sus órganos motores son rotativos, no produce casi 214 TURBINAS DE GAS 3) 4) 5) 6) 7) 8) vibraciones, lo que permite reducir considerablemente las dimensiones de las fundaciones necesarias para la instalación de este tipo de máquinas. Al no poseer, las turbinas de gas, piezas con movimientos alternativos, se puede lograr en ellas mayores velocidades de rotación. Resulta su tamaño más reducido y son más livianas que los motores alternativos de igual potencia. Por carecer de piezas móviles, la lubricación es mucho más sencilla, requiriendo solamente esta operación los cojinetes de apoyo, los cuales, en turbinas de un solo eje, se reducen solamente a dos. Los cojinetes de apoyo son recubiertos interiormente de material antifricción, lo que disminuye considerablemente el esfuerzo de rozamiento de los mismos. Con excepción de algunos tipos especiales, que se construyen con álabes huecos, por el interior de los cuales se hace circular aire para producir su enfriamiento, la mayoría de las turbinas a gas no requieren sistema especial de refrigeración. El sistema de encendido y puesta en marcha es mucho más sencillo que los motores a explosión y Diesel. El motor de arranque lleva al conjunto compresor-turbina hasta la velocidad de régimen. Una bujía calefactora, colocada en el interior de la cámara, es la encargada de iniciar el proceso de combustión. Una vez iniciada esta, a medida que va llegando el aire y el combustible al interior de la cámara, se producirá la combustión automáticamente. Inmediatamente de arrancar la turbina de gas, es capaz de suministrar la máxima potencia para la cual ha sido diseñada, sin requerir el periodo de calentamiento previo que necesita el motor de explosión para desarrollar toda su potencia. 7.7 DESVENTAJAS Los principales inconvenientes que posee una turbina a gas son: 1) Mayor costo de la máquina, lo que exige un mayor desembolso inicial para su adquisición. 2) Bajo rendimiento térmico, lo que origina un mayor consumo de combustible, no obstante los progresos que se han realizado recientemente para el mejoramiento de este factor. CENTRALES ELÉCTRICAS 215 3) Poca flexibilidad de marcha y gran disminución del rendimiento, cuando se la hace trabajar a una velocidad que no sea la de cálculo. 4) Es conveniente la utilización solo para potencias superiores a los 1500 HP, lo que limita su empleo únicamente para aquellos casos en que se requieren potencias superiores a este valor. 5) Como toda máquina rotativa no posee inversión de marcha. Con respecto a la turbina de vapor, la turbina de gas presenta la enorme ventaja de no requerir la instalación de la caldera ni del condensador de vapor, con todas las instalaciones y accesorios que estos elementos requieren. Esto permite reducir considerablemente el espacio ocupado por la instalación y brindarle un mayor campo de aplicación, aunque tiene el gran inconveniente de requerir un mayor consumo de combustible a causa del bajo rendimiento térmico. 7.8 PARTES TURBINAS DE GAS 4 Las turbinas de gas pueden dividirse en cuatro partes principales: -Compresor -Cámara de combustión -Turbina de expansión -Carcasa Además cuenta con una serie de sistemas auxiliares necesarios para su funcionamiento, como son la casa de filtros, cojinetes, sistema de lubricación, recinto acústico, bancada, virador, etc. 7.9 COMPRESOR Su función consiste en comprimir el aire de admisión, hasta la presión indicada para cada turbina, para introducirla en la cámara de combustión. Su diseño es principalmente axial y necesita un gran número de etapas, alrededor de 20 para una razón de compresión de 1:30, comparada con la turbina de expansión. Su funcionamiento consiste en empujar el aire a través de cada etapa de 4 http://www.renovetec.com/articulos/arranqueturbinagas.html 216 TURBINAS DE GAS álabes por un estrechamiento cada vez mayor, al trabajar en contra presión es un proceso que consume mucha energía, llegando a significar hasta el 60% de la energía producida por la turbina. Para disminuir la potencia necesaria para este proceso, puede optarse por un diseño que enfríe el aire en etapas intermedias, favoreciendo su compresión, aunque reduce la eficiencia de la turbina por la entrada más fría del aire en la cámara de combustión. El control de la admisión de aire en el compresor puede realizarse según dos posibilidades. -TURBINAS MONOEJE El compresor siempre gira a la misma velocidad, que viene dada por el generador, y por lo tanto absorbe la misma cantidad de aire. El trabajo para comprimir ese aire es el mismo, tanto si trabajamos a carga máxima como si trabajamos a cargas más bajas, y por lo tanto producimos menos potencia. En este caso las primeras etapas diseñan con geometría variable, dejando pasar más o menos aire según su posición relativa, y por lo tanto consumiendo menos potencia. -TURBINAS MULTIEJE En este caso como la velocidad de giro del compresor es independiente del generador, la velocidad de rotación del compresor puede regularse para una admisión adecuada de aire para cada momento. 7.10 CÁMARA DE COMBUSTIÓN A pesar de los distintos tipos de cámaras de combustión todas ellas siguen un diseño general similar. Cuanto mayor sea la temperatura de la combustión tanto mayor será la potencia que podamos desarrollar en nuestra turbina, es por ello que el diseño de las cámaras de combustión está enfocado a soportar temperaturas máximas, superiores a los 1000 ºC, mediante recubrimientos cerámicos, pero a su vez evitar que el calor producido dañe otras partes de la turbina que no está diseñadas para soportar tan altas temperaturas. Están diseñadas mediante una doble cámara: -CÁMARA INTERIOR CENTRALES ELÉCTRICAS 217 Se produce la mezcla del combustible, mediante los inyectores, y el comburente, que rodea y accede a ésta mediante distribuidores desde la cámara exterior en 3 fases. En la primera se da la mezcla con el combustible y su combustión mediante una llama piloto, en el paso posterior se introduce una mayor cantidad de aire para asegurar la combustión completa, y por último y antes de la salida de los gases a la turbina de expansión se introduce el resto del aire comprimido para refrigerar los gases de escape y que no dañen las estructuras y equipos posteriores. -CÁMARA EXTERIOR Se ocupa de recoger el comburente, aire, proveniente del compresor, hacerlo circular por el exterior de la cámara interior para refrigerar los paneles cerámicos, y a su vez distribuir la entrada de aire a la cámara interior de forma adecuada. 7.11 TURBINA DE EXPANSIÓN Está diseñada para aprovechar la velocidad de salida de los gases de combustión y convertir su energía cinética en energía mecánica rotacional. Todas sus etapas son por lo tanto de reacción, y deben generar la suficiente energía para alimentar al compresor y la producción de energía eléctrica en el generador. Suele estar compuesta por 4 o 5 etapas, cada una de ellas integrada por una corona de alabes con un adecuado diseño aerodinámico, que son los encargados de hacer girar el rotor al que están unidos solidariamente. Además de estos, hay antes de cada etapa un conjunto de alabes fijos sujetos a la carcasa, y cuya misión es redireccionar el aire de salida de la cámara de combustión y de cada etapa en la dirección adecuada hasta la siguiente. Los alabes deben estar recubiertos por material cerámico para soportar las altas temperaturas, además, un flujo de aire refrigerador proveniente del compresor los atraviesa internamente, saliendo al exterior por pequeños orificios practicados a lo largo de toda su superficie. 7.12 CARCASA La carcasa protege y aísla el interior de la turbina pudiéndose dividir en 3 secciones longitudinales: -CARCASA DEL COMPRESOR 218 TURBINAS DE GAS Está compuesta por una única capa para soporte de los alabes fijos y para conducción del aire de refrigeración a etapas posteriores de la turbina de gas. -CARCASA DE LA CÁMARA DE COMBUSTIÓN Tiene múltiples capas, para protección térmica, mecánica y distribución de aire para las 3 fases en que se introduce el aire en la combustión. -CARCASA DE LA TURBINA DE EXPANSIÓN Cuenta al menos con 2 capas, una interna de sujeción de los alabes fijos y otra externa para la distribución del aire de refrigeración por el interior de los alabes. Debe también de proveer protección térmica frente al exterior. 7.13 OTROS COMPONENTES DE LA TURBINA DE GAS -CASA DE FILTROS Se encarga del filtrado del aire de admisión que se introduce al compresor, se componen de 2 primeras fases de filtrado grosero, y una última con filtro de luz del orden de las 5 micras. En este proceso se puede aplicar diferentes tecnologías para aumentar la humedad y disminuir la temperatura del aire. -COJINETES Pueden ser radiales o axiales, según sujeten el desplazamiento axial o el provocado por el giro del eje. En ambos casos la zona de contacto esta revestida por un material especial antifricción llamado material Babbit, el cual se encuentra a su vez lubricado. En los cojinetes axiales el contacto se realiza en un disco anillado al eje y se montan con un sensor de desplazamiento longitudinal, y en los radiales el contacto es directamente sobre el eje y se utilizan 2 sensores de desplazamiento montados en ángulo para detectar vibraciones. -SISTEMA DE LUBRICACIÓN Puede contener hasta 10.000 litros de aceite en grandes turbinas de generación eléctrica, su misión es tanto el refrigerar como mantener una película de aceite entre los mecanismos en contacto. El sistema de lubricación suele contar con una bomba mecánica unida al eje de rotación, otra eléctrica y otra de emergencia, aunque en grandes turbinas desaparece la turbina mecánica por una turbina eléctrica extra. Entre sus componentes principales están el sistema de filtros, el extractor de vahos inflamables, refrigerador, termostato, sensor de nivel, presostato, etc. CENTRALES ELÉCTRICAS 219 -RECINTO ACÚSTICO Recubre todos los sistemas principales de la turbina, y su función es aislarla de las inclemencias del tiempo y a su vez aislar al exterior del ruido. Debe contar con un sistema contra incendios y de ventilación. -BANCADA Se construye en cemento para soportar la estructura de la turbina, con una cimentación propia para que no se transmitan las vibraciones propias de funcionamiento de la turbina al resto de los equipos de la planta. -VIRADOR El sistema virador consiste en un motor eléctrico o hidráulico (normalmente el segundo) que hace girar lentamente la turbina cuando no está en funcionamiento. Esto evita que el rotor se curve, debido a su propio peso o por expansión térmica, en parada. La velocidad de este sistema es muy baja (varios minutos para completar un giro completo de turbina), pero se vuelve esencial para asegurar la correcta rectitud del rotor. Si por alguna razón la turbina se detiene (avería del rotor, avería de la turbina, inspección interna con desmontaje) es necesario asegurar que, antes de arrancar, estará girando varias horas con el sistema virador. PROBLEMAS DE LA TURBINA DE GAS. 7.14 FALLAS EN CASA DE FILTROS. Es una falla importante ya que la caja de filtros se encarga de intentar que el aire entre lo más limpio posible de partículas y objetos extraños al compresor, ya que cualquier objeto por partícula sólida por muy pequeña que sea puede ocasionar graves daños a nuestro equipo, los posibles fallos que se suelen dar son los siguientes: Roturas de filtros. Conductividad alta en agua. Desprendimiento de boquillas, conviene tenerlas atadas con cadenas para sujetarlas bien. Entrada de suciedad por cierre no estanco de la casa de filtros, por ejemplo que no esté bien cerrada la puerta de acceso. Corrosión en la casa de filtros. 7.15 FALLAS EN ÁLABES (COMPRESOR Y TURBINA DE EXPANSIÓN). 220 TURBINAS DE GAS La falla en los álabes es un muy delicada ya que los álabes son los encargados de impulsar el aire en el compresor y de aprovechar los gases de combustión para mover la turbina, por lo que están sometidos a esfuerzos y cargas térmicas muy grandes, todo ello girando a altas velocidades, lo que puede provocar que pequeños defectos en su superficie se hagan importantes al poco tiempo, pudiendo llegar a romperse el alabe y provocando un gran desastre en el interior de la turbina, a continuación se exponen algunos de los más importantes: Impactos (FOD, Foreign Object Damage y DOD, Domestic Object Damage). Fisuras (cracks). Rotura por velocidad crítica. Pérdida de recubrimiento cerámico (coating loss). Obstrucción de orificios de refrigeración. Corrosión (fretting). Erosión. Roces (Rubbing). Deformación por fluencia térmica (creep). Sobretemperatura (overfiring). Decoloración (en compresor). Fig. 7.6 Impactos en los álabes. CENTRALES ELÉCTRICAS 7.16 221 FALLAS EN LA CÁMARA DE COMBUSTIÓN. La cámara de combustión es el lugar donde se produce combustión del combustible con el comburente en ella se pueden alcanzar muy altas temperaturas y presiones, que provocarían la destrucción del metal si este se encontrase desnudo por ello se ha de recubrir de materiales cerámicos y estar refrigerado, siendo este uno de los fallos posibles que se pueden dar en esta parte del grupo, pero también hay otros como los siguientes: Llama pulsante, provoca una vibración. Pérdida de material en las placas de recubrimiento (TBC spallation). Sobretemperatura en lanzas, provocando su degradación. Sobretemperatura en piezas de transición, lo que puede llevar a su rotura como se muestra en la siguiente imagen. Fig. 7.7 Rotura en piezas de transición. 7.17 FALLAS DEL ROTOR. El rotor es el elemento que une todo el sistema de la turbinas en un solo eje, por lo que una falla en él es muy importante ya que al unir turbina, compresor, generador y turbina de vapor, la falla puede ser transmitida a todo el sistema lo que supondría desajustes y daños. Las posibles fallas que se pueden dar en el rotor son: 222 TURBINAS DE GAS Bombeo del compresor, no entra suficiente caudal de aire. Suciedad en el compresor. Vibración que puede estar causada por las siguientes circunstancias: - Mal estado de sensores de vibración o tarjetas acondicionadoras de señal. - Desalineación. - Falta de presión o caudal de aceite. - Mala calidad de aceite: aceite con agua o con viscosidad inadecuada. - Desequilibrio por: 1) Incrustaciones. 2) Rotura de un álabe. 3) Equilibrado mal efectuado. - Vibración en alternador o reductor. - Fisura en el eje. - Curvatura del eje. - Cojinetes en mal estado. - Defectos en la bancada. Ensalada de paletas, que consiste en una reacción en cadena como consecuencia de la rotura de un álabe o por la introducción de un objeto que provoque la rotura de álabes, pudiendo dejar la turbina como muestra la Fig. 7.8 Fig. 7.8 Ensalada de paletas CENTRALES ELÉCTRICAS 223 Una fisura en el rotor, no tiene solución permanente solo temporal. Aparece cuando una grieta superficial progresa, se detecta por el aumento de vibración, que no se corrige con nada, el problema es que no se suele tener un rotor de repuesto, y en muchos casos hay que fabricar uno nuevo, con todo esto hay que tener en cuenta a la hora de seleccionar una turbina, que hay que elegir una turbina cuyo fabricante garantice la disponibilidad inmediata de un rotor. 7.18 FALLAS DE LA CARCASA. La carcasa se encarga de cubrir el compresor, cámara de combustión y turbina, sirviendo también de soporte a los álabes fijos y móviles y diversos instrumentos, para la conducción de combustible, al ser la encargada de cubrir todo el sistema se debe vigilar su perfecto estado para no tener fugas de aire que nos hagan perder presión, o que provoquen la entrada de objetos extraños, con el consiguiente riesgo para la turbina. Las fallas más comunes son: 7.19 Fisuras en la carcasa. Fugas de aire por carcasa. Perno bloqueado, los tornillos de sujeción quedan soldados en sus agujeros. FALLAS EN COJINETES. Los cojinetes son elementos esenciales, es ahí donde va apoyado el rotor y por tanto todo el sistema, también nos evitan los desplazamientos hacia delante o detrás del sistema, ya que la turbina provoca un empuje. Se utilizan cojinetes antifricción ya que los rodamientos no aguantarían el peso de semejante sistema, los cojinetes tienen una capa de un metal llamado Babit, que permite girar al rotor con un rozamiento muy pequeño, pero es un metal muy delicado que hay que cuidar para evitar su degradación y por tanto el comienzo de posibles problemas. Las posibles fallas que se pueden dar en esta pieza son los siguientes: Desplazamiento axial excesivo. Fallos en la lubricación. Desgaste del material antifricción. Golpes y daños en material antifricción. Problemas de lubricación: 224 TURBINAS DE GAS - Agua en el aceite. - Contaminación. Fig. 7.9 Cojinete antifricción. 7.20 FALLAS DE CONTROL Y DE LA INSTRUMENTACIÓN. La probabilidad de falla está presente en toda la vida del equipo, hay veces que todo el sistema está funcionando bien y son los sensores que indican fallas y dan falsas alarmas que podrían parar la central, se debe inspeccionar la avería y si todo está correcto se puede colegir una falla del sensor, para evitar estas falsas alarmas se utilizan, por ejemplo 3 sensores, si solo uno de ellos acusa la falla puede atribuirse la falla al sensor paro si los tres o dos de ellos acusan una falla, debe atenderse la misma. Existen factores que aumentan la probabilidad de falla, ellos son: - Temperatura. - Humedad. - Polvo y suciedad. - Tensión de alimentación. Entre las fallas más habituales en el sistema control se pueden destacar las siguientes: - Sensores de temperatura. - Sensores ópticos. CENTRALES ELÉCTRICAS 225 La falla más grave en control es la falla del PLC, un autómata encargado de control, por lo que para mitigarla en la medida de lo posible se debe considerar que: - El PLC debe ser redundante. - Toda la instrumentación (incluidos sensores, transmisores y tarjetas de bus de datos) debe tenerse en stock en la planta. Fig. 7.10. Turbina a gas 5 7.21 ARRANQUE DE UNA TURBINA DE GAS 5 Los sistemas de arranque de las turbinas de gas pueden ser de dos tipos: los que arrancan el compresor de manera directa o los que arrancan el compresor de manera indirecta utilizando una caja de cambios. El motor de arranque tiene las siguientes funciones: o Llevar a la turbina a una velocidad de giro que pueda mantener por sí sola. o Poder enfriar la turbina después de apagarla haciendo rotar el compresor, introduciendo gas a menores temperaturas. 5 http://www.atmosferis.com/arranque-de-turbinas-de-gas/ 226 TURBINAS DE GAS o Hacer que el compresor de gas purgue todo el sistema de gases volátiles y no quemados antes del encendido del combustible. La operación de arranque de una turbina de gas consiste en: o Encendido del motor de arranque o Purga de no quemados o Preparar quemadores o Abastecer de combustible Se enciende el motor de arranque de la turbina el sistema debe acelerarse hasta una velocidad cercana a la que la turbina pueda mantener por sí sola. Cabe destacar que el motor de arranque deberá suministrar un par capaz de arrastrar a la turbina y al compresor, en el caso que la turbina sea de eje simple. En el caso que el compresor y la turbina de gas no compartan eje el par será menor ya que solo se hace rotar el compresor. Los motores de arranque suelen tener como mínimo dos velocidades; baja velocidad para purga y enfriamiento y alta velocidad para arranque del equipo. 7.22 ARRANQUE MEDIANTE MOTORES ELÉCTRICOS Los motores trifásicos de inducción son los dispositivos más utilizados para el arranque de estos equipos. Cuando el compresor ha alcanzado la velocidad de giro requerida el motor se desconecta y se desengrana en caso de llevar embrague. Los motores de corriente continua son pocas veces utilizados, cuando no se dispone de corriente alterna. Las baterías que los alimentan deben ser capaces de arrastrar al compresor, lo que hace que se empleen en pequeñas instalaciones en las que el par de arranque debe ser bajo. Una aplicación frecuente es la de convertir el motor de corriente continua en un generador para cargar la batería, sobretodo, cuando las baterías deben ser empleadas para alimentar a otros equipos auxiliares. 7.23 MOTORES NEUMÁTICOS Son motores que utilizan aire o gas que engranan con la turbina mediante un embrague. El embrague desengrana inmediatamente después que la velocidad de giro de la turbina sea mayor que la del motor de arranque. Cuando se da esta situación la alimentación de aire o gas del motor neumático se cierra. CENTRALES ELÉCTRICAS 227 7.24 MOTORES DIESEL Si el par que se requiere para arrancar el equipo es alto y la instalación es grande, el motor diésel es la mejor opción. Una multiplicadora en estos casos es fundamental debido a que los ejes de motores diésel difícilmente pueden rotar a las velocidades de las turbinas de gas. Los motores diésel, en la mayoría de los casos comparten eje con el compresor. Estos sistemas por tanto deben disponer de un embrague que pueda desengranarse cuando la velocidad de la turbina es la requerida. Otra ventaja de los motores diésel en grandes instalaciones es además de su alta fiabilidad, que pueden consumir el mismo combustible que la turbina de gas. Fig. 7.11 Plantas generadoras de gas. La Tablada, Guaracachi Fig. 7.12 Inyectores de turbina de gas 228 TURBINAS DE GAS Fig. 7.13 Estator y rotor del compresor de aire de una turbina de gas Fig. 7.14 Rodete de una turbina de gas