Transporte - The CASTLE Project

Anuncio

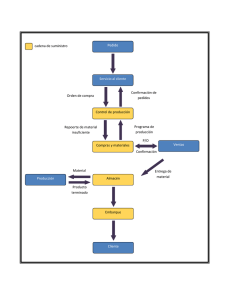

1 La Logística: Una herramienta para el futuro de la Cerámica Sonia Guerola Pérez Valencia 12 de Febrero de 2009 Índice Importancia del sector cerámico Modelo ode o de la a Cade Cadena a de Su Suministro. st o Funciones Logísticas en el sector cerámico Problemática. Oportunidades. Casos de estudio. 3 IMPORTANCIA DEL SECTOR Concentración empresas Fuente: ASCER 2008 80% 86% 100% 90% PYMES 80% PASTA ROJA Fuente: ITENE 4 IMPORTANCIA DEL SECTOR Competencia desleal. Copias. 5 Modelo de la cadena de suministro Fuente: ITENE Proveedores rapidez p en la entrega g (24-48 ( horas)) Fabricantes el 86 % en Comunidad Valenciana y 90 % PYMES. Distribuidores: gran fidelización a sus proveedores de productos cerámicos, no suelen vender más de dos o tres marcas y cada una para segmentos claramente distintos. Son p pocas las empresas p productoras q p que han abierto tiendas propias. p p Clientes: • Grandes empresas constructoras compran grandes metrajes, su principal móvil es el precio descuentos por volumen y tiempo suministro. • Grandes superficies: su principal móvil es la calidad técnica del producto. • Particulares: piden durabilidad y calidad estética. • Detallistas: la puntualidad en el suministro y la provisión de elementos de marketing en el punto de venta. 6 Funciones Logísticas en el sector cerámico Aprovisionamiento y almacenaje de materias primas. Compras programadas de antemano (acuerdos JIT) 2 tipos MP (arcilla roja y blanca). Distintos tiempos suministro. El 50% de las empresas trabaja bajo pedido y el otro 50% bajo stock stock. Número de referencias de MP entre 250 y 6000. Almacén de producto terminado terminado. Elevados niveles de cobertura de los stocks (3,6 meses del que el 40% corresponde a artículos de muy baja rotación).Elevado ) coste de almacenamiento. Tamaño medio de los almacenes 50.000m2. Baja utilización de las nuevas tecnologías en la manipulación de mercancías en los almacenes (11% de las empresas dispone de código de barras) barras). Picking un 20% del total de almacén. La ubicación de los almacenes es una de las herramientas clave. Acercamiento al punto de consumo, mejor servicio. 7 Funciones Logísticas en el sector cerámico Expediciones. Elevado número de p pedidos pequeños p q diariamente. Aleatoriedad de la llegada del camión para la recogida del pedido. Falta de control de las empresas fabricantes sobre el transporte. transporte Variabilidad en el tamaño de los envíos. Transporte. Transporte Uso predominante de la carretera Fuente Ascer 2000 8 Funciones Logísticas en el sector cerámico Transporte. Transporte Coste transporte, preocupaciones de los responsables de logística, ya que conlleva un porcentaje muy alto del costo del producto. Tiempos de espera de 1,5 horas de media para cargar, independientemente de la cantidad a cargar. Una única cola de camiones para cargar, sin distinguir entre los que han planificado con el ceramista la hora de carga y los que pasaban por allí. allí Flujo de información entre ceramistas y transportistas escaso. No existen sistemas de comunicación modernos entre ambos. Elevada concentración de las cargas los jueves y viernes (más del 55%). El número medio de puntos de carga por camión es de 12. 9 Problemática Preparación y entrega del pedido. Excesivo aumento del Picking. g Deficiencia en la planificación de pedidos. Creciente stock por un número desmedido de referencias. Disminución de los tiempos de entrega para mejorar el servicio a los clientes. li t Variabilidad en la carga de trabajo por la diferencia de pedidos. Distribución Distrib ción y transporte. transporte Falta de control en el transporte y distribución del producto por parte de los fabricantes. Falta de fiabilidad en la llegada del camión a la fábrica para recoger los pedidos de los clientes. Saturación en la fábrica para la recogida de pedidos. Infraestructuras y agentes externos. Falta de un buen operador logístico en el sector. Falta de contenedores en determinadas fechas. Falta de infraestructuras adecuadas en origen y en destino. Falta transporte por ferrocarril 10 OPORTUNIDADES LOGÍSTICAS Dirigir la gestión empresarial hacia la logística integral. Crear un centro intermodal de transporte que permita agrupar cargas de carretera y después enlazarlas con el ferrocarril y que permita agrupar las cargas de carretera y enlazar con el puerto. C Crear un gran almacén l é que sirva i de d depósito d ó it a las l empresas fabricantes desde el que se puedan realizar los envíos por carretera. T Tener un centro de d consolidación lid ió d de cargas en d destino, i útil para las empresas que enviasen al mismo país sus productos. La ubicación ó de los almacenes es una de las herramientas clave. Acercamiento al punto de consumo, mejor servicio. 11 OPORTUNIDADES LOGÍSTICAS Promover la colaboración entre los p proveedores y la empresa. p Realizar un plan conjunto de demanda, producción y aprovisionamiento. Intercambiar información f ó sobre stocks, confirmación f ó de pedidos y recursos disponibles. Acordar los requerimientos de entrega (embalajes, identificación, horarios de entrega). Utilizar sistemas de trazabilidad (vía Internet, teléfono o mail). Estas p prácticas ayudarían y a disminuir los o niveles de cobertura o de los stocks y por tanto disminuye la necesidad de tener unos almacenes de materias primas tan grandes. 12 OPORTUNIDADES LOGÍSTICAS Establecer criterios de clasificación de los materiales en el almacén. Por rotación (clasificación ABC). Por familias de productos o proveedores. proveedores Una buena clasificación disminuye el tiempo necesario para la preparación de los pedidos. Aplicar el uso de sistemas de RFID para la gestión de productos en los almacenes, agilizando así todas las operaciones de manipulación manipulación. Utilizar sistemas de picking por voz para agilizar la preparación d pedidos. de did 13 OPORTUNIDADES LOGÍSTICAS Gestionar adecuadamente la logística inversa para conseguir aumentar la productividad y disminuir los costes, así como mejorar la imagen de la empresa Recuperar R palets l t y embalajes. b l j Gestionar correctamente las devoluciones de los clientes. Responsabilizarse p del reciclado de los productos. p Adoptar una estrategia de benchmarking logístico. Identificar los procesos necesitados de mejora, detección de los líderes en dichos procesos, medir di y comparar los l indicadores i di d propios i con los l de d las l mejores j prácticas á ti toma de decisiones para reducir las diferencias. 14 Conclusiones Necesidad de gestionar la Cadena de Suministro La L gestión tió integral i t l de d la l cadena, d la l localización l li ió de d los l almacenes, l y ell cálculo de su capacidad ahorra costes logísticos y de transporte Necesidad de diferenciación del sector para mejorar la competitividad y, saber qué quiere el cliente para mejorar el servicio ofrecido. Gestión de expediciones. p Un problema bastante extendido en el sector. Transportistas no cumplen con las fechas de recogida que se les marcan por norma general. Para P llllenar la l caja j de d forma f completa l t deben d b esperar y guardar d cola l en diversas empresas del sector antes de emprender en viaje hacia su destino. Desarrollo de infraestructuras para mejorar la competitividad mediante entregas eficientes y de menor coste 15 CASOS 16 Análisis y mejora de la capacidad de una cadena de suministro 17 Estado Inicial AS-IS Fuente: ITENE 18 Estado Inicial AS-IS Se d S detecta t t que se necesita it mejorar j ell nivel i l de d servicio i i ell cliente li t en la l cadena de suministro de la zona sur: Los pedidos no pueden ser entregados en el tiempo estimado. Se realizan entregas urgentes con camiones no completos. Existencia de dos grandes almacenes que no tienen suficiente capacidad para abastecer la demanda de esta zona. zona Consecuencias: Se pierden ventas. Existe un sobrecoste por emplear otras vías para hacer llegar la mercancía a su destino. Disminuye el nivel de satisfacción de los clientes. Simulación para ANALIZAR LA SITUACION INICIAL Y VALIDAR Y CUANTIFICAR LA MEJORA PROPUESTA 20 Estado Futuro TO-BE Mejora Propuesta Obj ti Objetivo: Verificar si las capacidades de los almacenes son suficientes para la demanda existente. Cuantificar las nuevas necesidades de almacenamiento que se deben subcontratar al operador logístico. Mejora: Los envíos ahora son fraccionados a ambos almacenes según g la zona de Andalucía a la que q se dirijan las paletas. Se ha tomado una distancia de los almacenes regionales i l a los l clientes li t de d unos 400 kilómetros. kiló t 21 Conclusiones Finales La capacidad del almacén de Málaga resulta pequeña para demanda existente en la zona. La cantidad de colapsos puede reducirse para un mismo tiempo de permanencia mediante: Redirección del suministro de palets según su destino final. Aumento de la capacidad del almacén de Sevilla mínimamente. mínimamente Capacidad p necesaria de almacenaje AS-IS Capacidad necesaria de almacenaje TO BE Sevilla 171 191 Málaga 2159 1491 Total capacidad 2230 MEJORA: Reducción Capacidad 25% 1682 22 GLOBALOG. Piloto Industrial en empresa p cerámica Objetivos : 1. Mejorar el control de inventario de piezas especiales durante el transvase fábrica-almacén 2. Mejorar el control de inventario de producto expedido 23 Piloto Industrial Descripción del proceso de transvase y expedición Almacén 2 3 Preparación p pedidos P Pedidos pre eparados 4 Exp pedicioness 1 4 Fábrica 4 1 Preparación Pedidos piezas especiales 2 Expediciones 3 24 Piloto Industrial Solución: •Colocación de tags RFID encapsulados en contenedores, para soportar condiciones de almacenaje al exterior. •Piezas especiales gestionadas a nivel contenedor y con RFID para los transvases •Colocación de 2 arcos de lectura: 1 a la salida de expediciones (punto 2) y el segundo a la salida del almacén (punto 3) •Control de las ubicaciones de los contenedores en almacén exterior. •En expediciones (punto 4) las piezas especiales se controlan y gestionan a nivel código de barras, por cajas. 25 ¡¡GRACIAS!! [email protected] 26