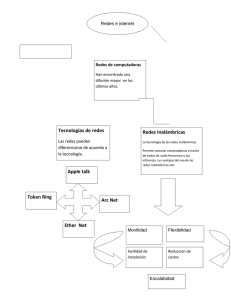

Desarrollo de comunicaciones inalámbricas entre PLC`S

Anuncio