abrir - Congresos - Pontificia Universidad Católica del Perú

Anuncio

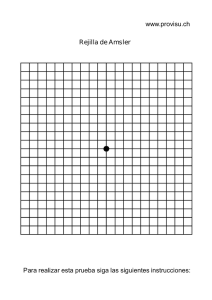

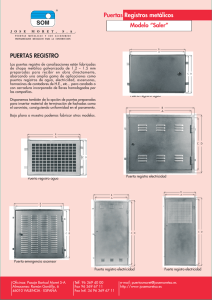

VII CONGRESO BOLIVARIANO DE INGENIERIA MECANICA Cusco, 23 al 25 de Octubre del 2012 ANÁLISIS DE FALLA DE UNA REJILLA DE REACTOR DE SULFATO DE COBRE DE ACERO INOXIDABLE 316L Francisco Rumiche y Carlos Juarez Sección Ingeniería Mecánica, Facultad de Ciencias e Ingeniería, Pontificia Universidad Católica del Perú, Avenida Universitaria 1801, Lima 32, Perú, [email protected], [email protected] RESUMEN En la presente investigación se muestran los resultados del análisis de falla de una rejilla de un reactor de sulfato de cobre de acero inoxidable AISI 316L. La investigación comprendió el análisis de la región dañada de la rejilla mediante inspección visual y microscopía electrónica de barrido (SEM). Se evaluó la composición química del material así como su microestructura, tanto en la región dañada como en una región sin daño. Los resultados de la evaluación revelaron un mecanismo de falla por corrosión localizada y un elevado contenido de ferrita delta en la microestructura. El análisis de los productos de corrosión y de las aguas empleadas en el reactor reveló un elevado contenido de cloruros. La agresividad del medio originó picaduras en las paredes de los agujeros de la rejilla, las cuales se propagaron al interior del material mediante un mecanismo de disolución preferencial de la ferrita delta; disminuyendo de esta manera la resistencia mecánica de la rejilla, y generado finalmente el colapso de la misma. PALABRAS CLAVE: acero inoxidable 316L, reactor de sulfato de cobre, cloruros, corrosión por picaduras, rejilla metálica ÁREA TEMÁTICA PRINCIPAL: 15 MATERIALES Y METALURGIA INTRODUCCION El sulfato de cobre es un compuesto químico empleado como elemento fungicida en la agricultura, como elemento anticorrosivo en diversos procesos industriales, como aditivo en alimentos para animales, como preservante para madera, en el tratamiento de aguas, y en general en diversas aplicaciones químicas y veterinarias [1]. Su forma comercial más empleada es el sulfato de cobre pentahidratado (CuSO 4 .5H 2 O), el cual se obtiene a partir de la oxidación de chatarra de cobre en presencia de ácido sulfúrico, aire y vapor de agua. Este proceso se lleva a cabo en un reactor, el cual es fabricado de acero inoxidable debido a las agresivas condiciones de operación (temperatura ~ 90°C y tiempos de reacción de hasta 18 horas). El presente trabajo presenta los resultados de una investigación realizada para determinar la causa del colapso de una rejilla en un reactor de sulfato de cobre. La rejilla servía como soporte para aproximadamente 7 toneladas de chatarra de cobre. El reactor operaba a una temperatura de hasta 95 °C con tiempos de reacción de entre 10 a 14 horas. La Figura 1 presenta la muestra de la rejilla empleada en la investigación. Figura 1. Muestra de la rejilla soporte de chatarra de cobre empleada en la investigación. La compañía operadora del reactor indicó que después de un año de funcionamiento del reactor (y de la rejilla), se empezó a añadir sulfato de cobre sólido al proceso, con la finalidad de incrementar la producción. Asimismo, se registró un cambio en el proveedor de aguas madre para el proceso, con un consiguiente cambio en la concentración de cloruros. Los reportes de análisis de composición de las aguas madre de la compañía operadora revelan un incremento notable de los cloruros en solución, llegando a alcanzar concentraciones de hasta 1214 mg/l. Tres meses después de estos cambios en el proceso, la rejilla colapsó, apreciándose un extensivo daño por corrosión. Luego del colapso, la compañía operadora solicitó las especificaciones de construcción al fabricante de la rejilla, el cual indicó que esta había sido fabricada de acero inoxidable AISI 316L, mediante operaciones de corte, troquelado de los agujeros y pasivado de las superficies. PROCEDIMIENTO EXPERIMENTAL La rejilla fue sometida a una inspección visual a ojo desnudo con la finalidad de determinar los puntos de inicio del daño y el modo de propagación del mismo. Asimismo, se empleó microscopía electrónica de barrido (MEB) para un análisis más detallado del daño y para la caracterización de los productos de corrosión observados. Para ello se empleó un equipo FEI Quanta 200 operando a 30 kV equipado con un sistema de espectroscopia de energía dispersiva (EDS). La microestructura del material fue evaluada mediante metalografía tanto en una región no corroída como en una región corroída. Las muestras metalográficas fueron preparadas en conformidad con las normas ASTM E3-11 [2] y ASTM E407-07 [3], y fueron atacadas químicamente con una solución de ácido oxálico y una solución Beraha [4] para revelar la microestructura. Las muestras fueron observadas en un microscopio óptico Leica modelo DMI 5000M equipado con una cámara digital Leica DFC 320, obteniéndose imágenes a distintas magnificaciones. El análisis químico del material de la rejilla se realizó mediante espectrometría de emisión atómica en una muestra de material no corroído. Finalmente, se evaluó la dureza en dos muestras de material no corroído, de acuerdo con el estándar ASTM E384-11e1 [5], empleando una carga de 500 g. Se realizaron 4 indentaciones por muestra. RESULTADOS Y DISCUSION La Figura 2 presenta fotografías representativas del daño en la rejilla. Más allá de la presencia de óxidos y productos de corrosión, no se aprecia un daño considerable en la superficie de la rejilla (ver Figura 2a). Sin embargo, si se puede apreciar un daño extensivo en las paredes de los agujeros. Tal como se observa en la Figura 2b, el daño se genera como consecuencia de corrosión localizada (picaduras indicadas en la figura). Las picaduras se inician en la pared del agujero, en una zona ubicada aproximadamente a la mitad del espesor de la plancha. Estas picaduras se propagan hacia el interior generando un daño extensivo en el material, el cual puede incluso llegar a alcanzar la superficie. (a) (b) Figura 2. Fotografías representativas del daño en la rejilla. La Figura 3 presenta una imagen MEB de la zona de intersección entre la superficie de la rejilla y la pared del agujero corroída. Figura 3. Imagen MEB de la intersección superficie/pared de agujero de la rejilla. Se puede apreciar que tanto la superficie como la pared corroída contienen productos de corrosión. La pared se encuentra prácticamente cubierta por los productos de corrosión mientras que en la superficie se alcanza a observar porciones de metal expuesto. Los productos de corrosión en la superficie presentan una estructura cuasi-compacta y una composición (a partir del espectro EDS) rica en oxígeno, azufre, silicio, hierro, cobre y zinc. El espectro revela también la presencia de cloruros en los productos de corrosión. Los productos de corrosión en la pared corroída tienen una estructura menos compacta en comparación con los observados en la superficie. Se pueden identificar también estructuras típicas de óxidos de hierro (partículas esféricas). El espectro EDS indica que la composición de los productos de corrosión es rica en oxígeno, azufre, calcio, cobre y hierro. Asimismo, el espectro indica la presencia de cloruros en los productos de corrosión. La Figura 4 presenta micrografías de la microestructura del material de la rejilla en la región no corroída. La microestructura está constituida por una matriz de austenita e inclusiones de ferrita delta. Asimismo, la microestructura presenta una textura asociada con la dirección de laminación (deformación) de la plancha. La microestructura observada es típica de un acero inoxidable austenítico, sin embargo se puede apreciar un considerable contenido de ferrita delta. Un elevado contenido de ferrita delta en la microestructura de un acero inoxidable puede generar una disminución considerable tanto de la tenacidad como de la resistencia a la corrosión del material [6]. En medios corrosivos ácidos y en presencia de cloruros la ferrita delta de la microestructura se disuelve de manera preferencial, dando lugar a la nucleación de picaduras y posterior propagación de las mismas hacia el interior del material. Figura 4. Microestructura del material de la rejilla en una región no corroída. La Figura 5 presenta una composición de micrografías correspondientes a una región corroída (pared de un agujero, ver esquema y vista según A-A). La figura muestra también una micrografía característica de esta región y su correspondiente magnificación (imágenes al lado izquierdo de la figura). Se puede apreciar una considerable deformación en la microestructura de la pared asociada con el proceso de troquelado del agujero. Este proceso de deformación en frío promueve la formación de superficies de alta energía, ocasionando que la pared del agujero se convierta en una zona susceptible de corroerse. Asimismo, se puede observar claramente que la ferrita delta se disuelve de manera preferencial en la microestructura como producto de la exposición al medio corrosivo, originando picaduras. Este fenómeno es observado en toda la microestructura de la pared del agujero. Las picaduras crecen, coalescen, y se propagan desde la pared del agujero hacia el interior del material, ocasionando un deterioro masivo del mismo. Los resultados del análisis químico del material de la rejilla se presentan en la Tabla 1. La composición obtenida corresponde a la de un acero inoxidable austenítico de designación AISI 316L [7]. Asimismo, el valor promedio de dureza obtenido es de 179 HV, valor compatible con el de un acero inoxidable austenítico [7]. En base a lo observado y a la información de la compañía operadora del reactor se puede deducir que la rejilla se ha deteriorado mediante un mecanismo de corrosión selectiva iniciado en la pared de los agujeros. La corrosión se ha visto favorecida por la agresividad del medio (hasta 1214 mg/l de cloruros en las aguas madre, aire y vapor) y la temperatura del proceso (de hasta 95°C). La mayoría de aceros inoxidables tienden a corroerse por picaduras cuando son expuestos a ambientes con un elevado contenido de cloruros y altas temperaturas [7]. Particularmente un acero AISI 316L presenta buena resistencia a la corrosión por picaduras en agua con una concentración de cloruros de hasta 1000 ppm a temperatura ambiente. Sin embargo, a 95 °C el límite permisible de cloruros se reduce a menos de 200 ppm (aprox. 200 mg/l) [8-10]. A nivel microscópico el daño en la rejilla ha sido ocasionado por la nucleación y posterior crecimiento de picaduras generadas por la corrosión selectiva de la ferrita delta en la microestructura del material, particularmente en las paredes de los agujeros (superficies de alta energía susceptibles de corroerse). La corrosión selectiva en las paredes de los agujeros puede haberse visto también favorecida por un proceso deficiente de pasivado, el cual se centra principalmente en las superficies de la rejilla. Figura 5. Microestructura del material de la rejilla en la región corroída. Tabla 1. Composición química del material de la rejilla y de un acero inoxidable AISI 316L Elemento C Mn Si Cr Ni P S Rejilla (wt%) 0.022 1.40 0.44 17.0 9.32 0.028 0.005 AISI 316L (wt%) 0.03 2.00 1.00 16.0-18.0 10.0-14.0 0.045 0.03 CONCLUSIONES - La rejilla ha sido fabricada de un acero inoxidable austenítico del tipo AISI 316L. La microestructura del material presenta una considerable cantidad de ferrita delta. El proceso de troquelado de los agujeros generó una deformación de la microestructura en la pared de los mismos, creando superficies de alta energía con alta susceptibilidad a corroerse. Las condiciones agresivas del medio de trabajo, la alta energía superficial en las paredes, y un proceso inadecuado de pasivado, promovieron la corrosión localizada de las paredes de los agujeros de la rejilla. A nivel microestructural la corrosión localizada generó una disolución selectiva de la ferrita, nucleación de picaduras, coalescencia, y crecimiento de las mismas. El proceso ocurre masivamente en toda la rejilla generando una pérdida de resistencia mecánica y posterior colapso de la misma. REFERENCIAS 1. A.E. Varela et al., Kinetic of copper-sulfate pentahydrate production from scrap copper, Rev. Tec. Ing. Univ. Zulia, vol. 26, pp. 101-108, 2003. 2. ASTM E3-11 Standard Guide for Preparation of Metallographic Specimens, ASTM International, Pennsylvania, 2011. 3. ASTM E407-07 Standard Practice for Microetching Metals and Alloys, ASTM International, Pennsylvania, 2007. 4. G. Vander Voort: Metallography: Principles and Practices, ASM International, 1999. 5. ASTM E384-11e1, Standard Test Methods for Knoop and Vickers Hardness of Materials, ASTM International, Pennsylvania, 2011. 6. J. Tverberg: The role of alloying elements on the fabricability of austenitic stainless steel, Society of Manufacturing Engineers, 2003. 7. ASM Specialty Handbook: Stainless Steels, ASM International, Ohio, 1994 8. S. Mameng y R. Pettersson: Localized corrosion of stainless steels depending on chlorine dosage in chlorinated water. ACOM 3, pp. 2-13, 2011. 9. Outokumpu, Corrosion Handbook, 10th Edition, 2009. 10. T. Roberts: Permitted chloride levels for stainless steel in water, Enmax Ltd. 2011.