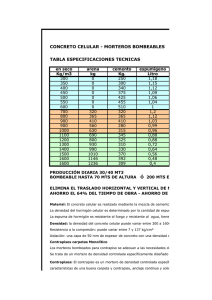

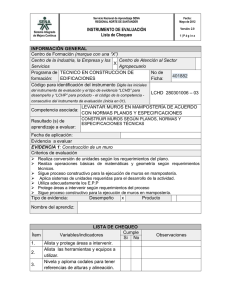

control técnico, análisis de costos y presupuesto del proyecto

Anuncio