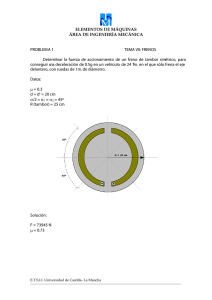

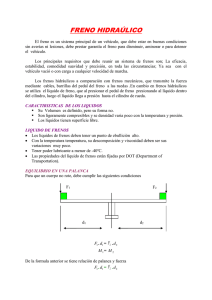

escuela politécnica del ejército - Repositorio de la Universidad de

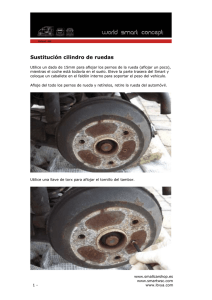

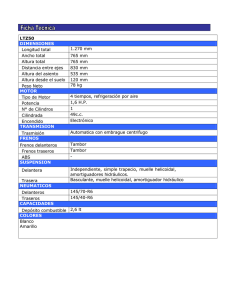

Anuncio