Brochure Alimentos

Anuncio

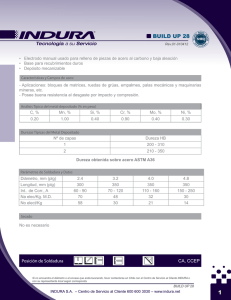

Centro de Servicio al Cliente Argentina: 0810 810 6003 Chile: 600 600 30 30 Colombia: Contacto: Ecuador: Departamento de Desarrollo de Gases e-mail: [email protected] México: Perú: www.indura.net 01 8000 514300 1800 463872 01 800 004 6387 0801 70670 Soluciones de mayor calidad y rentabilidad para la industria alimenticia. Un sólido aporte Fundada en Chile el año 1948, INDURA cuenta hoy con una fuerte presencia en el mercado latinoamericano, suministrando gases, soldaduras, equipos y servicios complementarios. A su extensa red de plantas y sucursales a lo largo de Chile, hoy se suman filiales en Argentina, Ecuador, Perú, C o l o m b i a y M ex i c o , l a s exportaciones a terceros países muestran un constante crecimiento. Su trabajo constante en innovación y desarrollo en aplicaciones de gases para los diversos tipos de industrias, le ha permitido proyectarse junto a sus clientes, realizando un trabajo integral, aportando soluciones y servicios basados en el uso de una tecnología de avanzada. Lider en soluciones para la industria alimenticia. INDURA, a través de su Centro de Desarrollo Tecnológico de Gases, es líder en proveer gases, aplicaciones tecnológicas y asesorías a los clientes de la industria alimenticia aportando: •Soluciones mejor relación costo-beneficio para los procesos de producción de productos alimenticios. •Innovaciones: que son el resultado de una estrecha relación y trabajo en conjunto con sus clientes. •Tecnologías: en gases y equipamientos para cada proceso productivo. •Suministro: confiable con una red de distribución con presencia en todo Chile. a la industria alimenticia. Desde que los alimentos son procesados comienzan a deteriorarse. Hacerlos llegar al consumidor en óptimas condiciones es el gran desafío para la industria alimenticia moderna. Actualmente, las personas esperan consumir alimentos de mejor calidad, libres de aditivos y preservantes artificiales. El uso de gases de alta pureza permite reemplazar estos elementos químicos y conservar los alimentos por más tiempo con todas sus cualidades. Por esto, cada día más empresas están confiando en la basta experiencia de INDURA en gases, como única forma de mantenerse competitivas. INDURA, a través de su Centro de Desarrollo Tecnológico de Gases contribuye al crecimiento de la industria alimenticia, con el compromiso de: • Entender y responder a las necesidades de sus clientes. • Proveer soluciones innovadoras para obtener mayor calidad, seguridad y productividad. • Asegurar la confiabilidad de sus equipos y sistemas de suministro de gases. El Centro de Desarrollo Tecnológico de Gases desarrolla e implementa aplicaciones de gases que optimizan los procesos productivos de las empresas contribuyendo así al crecimiento y rentabilidad de éstas. Además, cumple la función de crear nuevas alternativas para expandir los negocios de sus clientes a través de innovaciones tecnológicas. Procesos de CONGELACION Soluciones para congelar. Dentro de las técnicas de conservación de productos alimenticios, la congelación ha ido ganando terreno fuertemente en los últimos años. El consumidor prefiere un producto congelado a uno en conserva, ya que el primero mantiene mejor las características de un producto fresco. En general, los alimentos más comunes se congelan entre los 0°C y los -4°C, durante el tiempo en que el producto alcanza estas temperaturas se produce la formación de una gran cantidad de cristales de agua presentes en él. La calidad de un producto congelado depende de la velocidad en que llega a esta condición. El alimento que ha sido congelado a una baja velocidad y que, posteriormente es descongelado para su consumo, sufre un deterioro en su calidad manifestado en cambios no deseados en el sabor, color, aroma y en la pérdida de peso por la deshidratación. La gran velocidad de congelamiento proporcionada por el nitrógeno líquido o el anhídrido carbónico líquido (congelación criogénica), minimizan tanto la pérdida de nutrientes como la pérdida de peso del producto, reduciendo el tamaño de los cristales de hielo que se forman durante la fase de congelación, eliminando el daño a la estructura celular del alimento. Estos factores son decisivos para que los productos congelados con estos líquidos criogénicos presenten una calidad excepcional, manteniendo inalterables las propiedades de color, sabor, textura y valor nutritivo. Además, debido al carácter inerte tanto del nitrógeno como del anhídrido carbónico, el crecimiento de bacterias es interrumpido. INDURA ofrece equipos criogénicos para congelar todo tipo de alimentos, como por ejemplo: masas, frutas y verduras, comidas y platos preparados, carnes rojas y blancas, mariscos y pescados. Todos sus sistemas criogénicos son fáciles de operar y brindan grandes ventajas. Al comenzar la congelación se producen núcleos en torno a los cuales crece un cristal de hielo. Si la congelación es lenta, los cristales tienen tiempo de agruparse y crecer, lo que provoca la rotura de fibras y paredes celulares. La congelación del agua produce una concentración de las sales disueltas en el líquido intercelular. El tejido trata de restablecer su equilibrio bioquímico sacando líquido del interior de la célula por osmosis, produciéndose una deshidratación que no es reversible al descongelar, debido a la semi-permeabilidad de las paredes celulares. Si la congelación es rápida, se producen muchos y muy pequeños cristales. Aquí también el congelamiento se produce primero fuera de las células, pero la alta velocidad del proceso bloquea las paredes celulares e impide la excesiva pérdida de agua celular. El resultado se traduce en exudación, desnaturalización de las proteínas y vitamínas, alteraciones en el sabor, color y aroma. Mientras más largo sea este proceso, mayor será el daño. Al descongelar, el daño se manifiesta en flaccidez, pérdiada de textura, de líquido, de sabor, etc. Ventajas Operativas y de Costo Ventajas en Calidad de Congelación • Menor inversión inicial. • Mayor flexibilidad en capacidad de producción. • Menor requerimiento de espacio físico y energía. • Compatibilidad con equipos friomecánicos. • Fácil limpieza de los equipos. • Mantención preventiva. • Mejor calidad de congelación. • Congelación ultra rápida. • Minimización de pérdidas de nutrientes. • Minimización de pérdida de peso. • Minimización de daño a la estructura celular. • No permite el crecimiento de bacterias aeróbicas. • Mantención inalterada de su aspecto. Soluciones Bebestibles. Soluciones para Enfriar. La industria de alimentos requiere necesariamente de bajas temperaturas de trabajo, porque temperaturas sobre los 5º C aumentan la actividad bacteriana deteriorando los productos. Sólo una cadena de frío eficiente les permite conservar su calidad y aumentar su duración. El aprovechamiento de la gran capacidad de intercambio térmico que posee tanto el nitrógeno como el dióxido de carbono en su estado líquido, permiten el enfriamiento rápido de productos, conservando sus características originales de frescura y calidad. El enfriamiento rápido de frutas evita la degradación metabólica favorecida por las altas temperaturas. El enfriamiento de productos cárnicos en los procesos de mezclado y molienda, permite trabajar con temperaturas homogéneas, mejorando las operaciones de formado de productos finales, tales como: hamburguesas, nuggets y apanados. Los sistemas de enfriamiento de masas mejoran la calidad de productos de pastelería y panadería, y permiten operaciones más eficientes, asegurando consistencia y temperatura homogénea en su elaboración. El uso de hielo seco, anhídrido carbónico en estado sólido, asegura el control de la temperatura en el transporte de productos frescos y cogelados. INDURA ofrece a la industria alimenticia las mejores soluciones para enfriar rápidamente sus productos, optimizando así, sus procesos productivos. 1. Jugos y concentrados 2. Bebidas gaseosas y cervezas Los jugos de fruta sufren una rápida oxidación debido a la presencia de aire durante su proceso de elaboración, afectando sus características organolépticas. El uso de gases inertes como cobertura en el almacenamiento y difusión en su proceso de elaboración, permite reducir su oxidación conservando sus características de sabor y color, evitando además, el uso de aditivos químicos. La tecnología en gases ha tenido un papel protagónico en la placentera y excitante sensación que nos han brindado la cerveza y las bebidas gaseosas por años, ya que éstas obtienen sus burbujas de la carbonatación. La adición de dióxido de carbono de alta pureza permite la producción de cervezas y bebidas gaseosas de excelente y reconocida calidad. Con gases inertes se obtienen excelentes resultados en la calidad de los productos bebestibles. INDURA ha desarrollado e implementado técnicas tales como difusión, cobertura, barrido, remontaje, homogeneización, presurización, carbonatación y envasado inerte, en los distintos procesos productivos de sus clientes, realizando un trabajo en conjunto que se orienta al alcance de objetivos específicos. Soluciones de atmósferas para alimentos. INDURA contribuye haciendo que sus productos alimenticios se vean mejor y permanezcan frescos por más tiempo. La implementación de la técnica de envasado en atmósferas modificadas (MAP), utilizando gases y mezclas de éstos, extiende fácilmente la vida de un producto, reemplazando el envasado al vacío o los preservantes artificiales. El deterioro de los alimentos es resultado de acciones bacteriológicas, oxidación, acción enzimática o crecimiento de hongos, entre otros. La técnica del MAP utiliza las propiedades de gases específicos o mezclas de éstos, las que junto a un correcto control de temperatura y al uso de envases correctos que sirvan de barrera al paso de los gases, logran disminuir el deterioro de productos alimenticios envasados. El uso de Atmósferas Modificadas en los alimentos otorga importantes beneficios tanto a los productores como a los consumidores finales: •Extiende la duración, reduciendo las mermas en los puntos de venta. •Mantienen el sabor y textura de alimentos frescos. •Aumenta el tiempo de conservación permitiendo ampliar los tiempos de distribución. •Aumenta la duración reteniendo su calidad, sin la utilización de aditivos o preservantes artificiales. 1. Frutas frescas y vegetales: Las frutas frescas y vegetales difieren de otros productos alimenticios debido a que luego de la cosecha continúan respirando, consumiendo oxígeno, generando dióxido de carbono, junto con vapor de agua. Para maximizar la duración de estos productos y poder controlar su respiración, la mezcla de gas ideal debe consistir en pequeñas cantidades de oxígeno y dióxido de carbono, en balance con nitrógeno. 2. Productos de pastelería y panadería: La atmósfera gaseosa óptima es la mezcla de dióxido de carbono y nitrógeno, que permite combatir los problemas originados por la oxidación de los componentes utilizados en la elaboración de estos productos. 3. Pescados y Mariscos: Las atmósferas para productos envasados del mar, generalmente contienen altos niveles de dióxido de carbono, aunque la mezcla correcta depende de cada producto en particular. Los pescados blancos requieren una mezcla con dióxido de carbono, oxígeno y nitrógeno, debido a que el oxígeno es necesario para prevenir el crecimiento de bacterias anaerbóricas. Para el envasado de pescados aceitosos, el oxígeno es excluido para prevenir la rancidez producida por la oxidación. El dióxido de carbono es utilizado por su efecto bacteriostático y el nitrógeno como relleno inerte. 4. Carnes rojas y blancas: La mayor causa de mermas en las carnes rojas es el crecimiento microbiano, que afecta principalmente a la pérdida del color natural. Los gases utilizados para las carnes rojas son dióxido de carbono y oxígeno, con el fin de reducir el crecimiento microbiano y permitir la retención de los pigmentos que poseen estas carnes. La mezcla de nitrógeno y dióxido de carbono permite una mayor duración de los productos avícolas retardando el crecimiento microbiano. Las atmósferas modificadas mantienen en forma eficiente la frescura, color, sabor y calidad de las carnes. 5. Lácteos: Para productos con altos contenidos de grasa, como la leche en polvo, es ideal una atmósfera con nitrógeno. Las propiedades inertes del nitrógeno previenen la rancidez, producto de la oxidación de estas grasas. Quesos rayados o desmenuzados requieren nitrógeno, mientras que quesos duros se benefician del dióxido de carbono o una mezcla de dióxido de carbono y nitrógeno. 6. Pastas: Para pastas lo más recomendable es la utilización de una mezcla de dióxido de carbono y nitrógeno, debido a las propiedades bacterioestáticas y fungiestáticas del dióxido de carbono que retarda el crecimiento microbiano. 7. Snacks: Para evitar la rancidez producto de la oxidación en café y productos de snack como maní, almendras y papas fritas se requiere de una atmósfera con nitrógeno. Atmósferas controladas. En los procesos de almacenaje o transporte de frutas, las condiciones ambientales afectan directamente la conservación de los productos frescos. Mediante la aplicación y control de los porcentajes de gases presentes en la atmósfera establecida en una cámara de almacenamiento o transporte, es posible disminuir la tasa de respiración del fruto, lo que en conjunto con el control de la temperatura y la humedad permite la conservación de frutas y verduras durante prolongados periodos de tiempo. Soluciones Innovadoras. El DTG de INDURA contribuye al crecimiento de la industria alimenticia participando en el desarrollo de diversas aplicaciones de gases en una amplia gama de procesos. Protección con gases inertes: El oxigeno presente en el aire soporta la vida, sin embargo no todas las reacciones del oxígeno son beneficiosas para un producto, muchas reacciones de oxidación significan un deterioro. Las técnicas de protección con gas inerte, cobertura, difusión y barrido, cubren todos los requerimientos para proteger a aquellos productos en que el contacto con el oxígeno se debe evitar o reducir considerablemente, eliminando la posibilidad de oxidación, aumentando la calidad y tiempo de preservación del producto. Estas técnicas son aplicadas a productos en la industria de aceites, margarinas, snacks, mayonesas y salsas, especias, levaduras, productos lácteos, jugos, helados y otros. Desverdización y maduración: El uso de la mezcla etileno - nitrógeno, denominada Azetil de INDURA permite la activación del proceso de desverdización o maduración de frutas en general. Además, brinda una gran seguridad en el manejo del etileno, gas que en determinadas concentraciones en el ambiente, alcance su punto de inflamación. Control de Invernaderos: La adición controlada de dióxido de carbono y el manejo de los parámetros ambientales en invernaderos, beneficia significativamente el crecimiento de distintos productos sembrados en éstos. Tratamiento de Riles en la Industria Alimenticia: Un adecuado manejo de gases permite la optimización de los actuales tratamientos de residuos líquidos industriales. Mediante la adición de oxígeno disuelto en agua, o bien de ozono disuelto en agua, es posible mejorar los parámetros de control de tratamiento de riles sin que sea necesaria una ampliación del tamaño de la planta. Sanitización mediante el uso de Ozono. Soluciones Actuales y Futuras. Debido a la incidencia de la contaminación a lo largo de la cadena de producción de alimentos, y el reconocimiento de la presencia de patógenos en productos aparentemente saludables, es que los organismos de control y las propias industrias, han optado por utilizar nuevos y más eficaces elementos de desinfección dentro de sus procesos. Un ejemplo indiscutible de esta tendencia es el uso de Ozono. Su fortaleza radica en su versatilidad y los beneficios que genera, combinando eficiencia con ausencia de residuos en comparación con otros métodos y productos sanitizantes. El ozono es muy reactivo en medio acuoso, siendo 57 veces más potente que el Cloro, y 5000 veces más eficiente que la Cloramina. Este gas se produce mediante la aplicación de una corriente eléctrica a un flujo de oxígeno dentro de una cámara de baja presión. El uso de Ozono disuelto en agua, en aplicación para el contacto directo con alimentos e higienización continua de superficies en contacto directo con alimentos, otorga los más altos niveles de higiene y minimiza o evita el empleo y manipulación de productos químicos. Por sus características físicas, el ozono se descompone rápidamente para formar oxígeno, por lo que no existe la posibilidad de dejar residuos de éste en el producto alimenticio. La tecnología de gases en alimentos continúa experimentando un fuerte crecimiento, y constantemente se desarrollan nuevas y mejores aplicaciones, por lo que trabajar con INDURA le permitirá optimizar sus procesos productivos y asegurar el crecimiento y rentabilidad de su empresa. Para ello, contamos con profesionales especialistas en el área, que sabrán darle soluciones a la medida de su negocio. Servicios Complementarios SHEQ es un sistema de gestión integral adoptado por INDURA y por empresas de gran prestigio internacional, mediante el cual se incorporan las mejores prácticas y estándares de calidad a cada una de las etapas productivas. En este sentido, INDURA considera que los pilares SHEQ - la Calidad, la Seguridad, la Salud de las personas y la Protección del Medioambiente - son aspectos esenciales de todos los procesos. ·Capacitación en uso y manejo seguro de gases. ·Auditorias de seguridad. ·Servicio de análisis de gases. ·Certificaciones de gases. La avanzada tecnología utilizada por INDURA en todos sus procesos, le permite abastecer al sector alimentos de gases y mezclas, siguiendo fielmente las más estrictas normas de exactitud y pureza, contando con la certificación ISO 9001-2000. ·Análisis de mezclas de gases envasado de alimentos. ·Ingeniería de redes. Análisis de gases patrones. Gestión SHEQ Soluciones de soldadura para la industria alimentaria.