8.Procesado Aleaciones Metálicasx - OCW

Anuncio

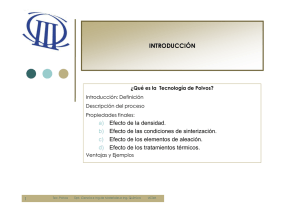

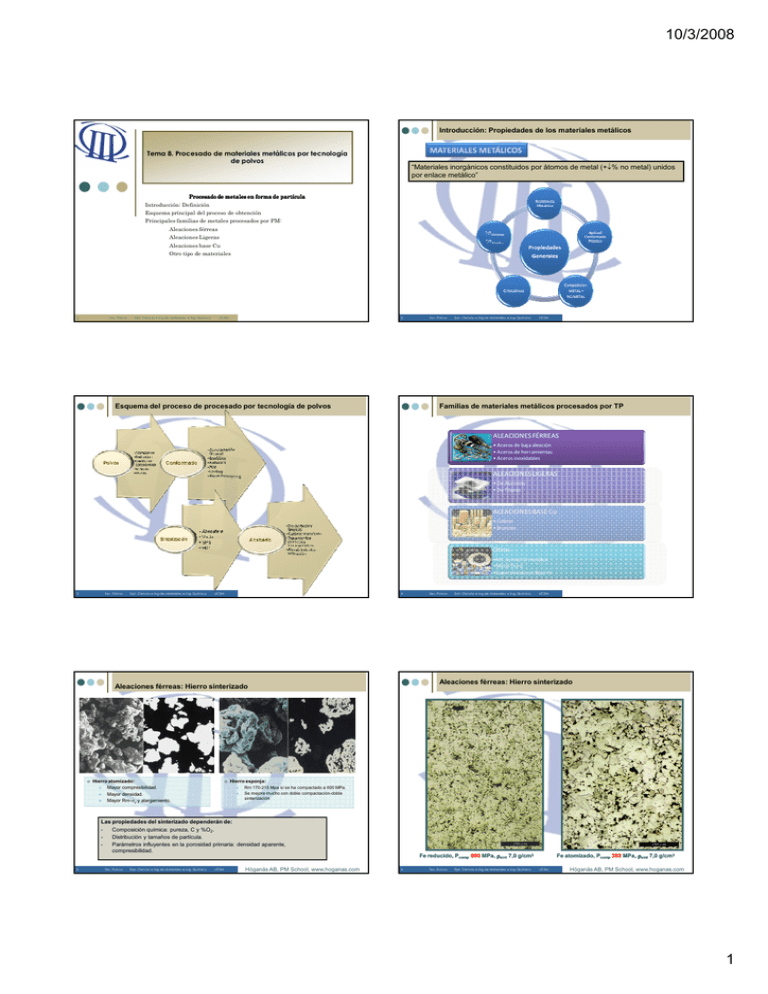

10/3/2008 Introducción: Propiedades de los materiales metálicos Tema 8. Procesado de materiales metálicos por tecnología de polvos “Materiales inorgánicos constituidos por átomos de metal (+↓% no metal) unidos por enlace metálico” Procesado de metales en forma de partícula Introducción: Definición Esquema principal del proceso de obtención Principales familias de metales procesados por PM: Aleaciones férreas Aleaciones Ligeras Aleaciones base Cu Otro tipo de materiales Tec. Polvos 1 Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M 2 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M Familias de materiales metálicos procesados por TP Esquema del proceso de procesado por tecnología de polvos ALEACIONES FÉRREAS • Aceros de baja aleación • Aceros de herramientas • Aceros inoxidables ALEACIONES LIGERAS • De Aluminio • De Titanio ALEACIONES BASE Cu • Cobres • Bronces Otros •MC de matriz metálica •Metal Duro •Superaleaciones Base Ni 3 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química 4 UC3M Hierro atomizado: Mayor compresibilidad. Mayor densidad. Mayor Rm-σy y alargamiento. Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M UC3M Hierro esponja: Rm 170-215 Mpa si se ha compactado a 600 MPa. Se mejora mucho con doble compactación-doble sinterización Las propiedades del sinterizado dependerán de: Composición química: pureza, C y %O2. Distribución y tamaños de partícula. Parámetros influyentes en la porosidad primaria: densidad aparente, compresibilidad. 5 Dpt. Ciencia e Ing de Materiales e Ing. Química Aleaciones férreas: Hierro sinterizado Aleaciones férreas: Hierro sinterizado Tec. Polvos Höganäs AB, PM School, www.hoganas.com 3 Fe reducido, Pcomp 690 MPa MPa,, ρsin sintt 7,0 g/cm 6 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química Fe atomizado, Pcomp 392 MPa MPa,, ρsint 7,0 g/cm3 UC3M Höganäs AB, PM School, www.hoganas.com 1 10/3/2008 Aleaciones férreas: Fe-C • Aleaciones férreas: Sinterización Fe-C El carbono se introduce en los sistemas de aleación de 4 formas fundamentalmente: Grafito Es el método más usual, hay que controlar su pureza (puede T Sinterización contener trazas de SiO2) y su tamaño (5-7 µm) Sinterizando en atmósfera carburante Como adición de fundición, o carburos introducción simultánea de Elementos de aleación Carburización de muestras sinterizadas de elevada porosidad. α α γ γ 750 – 850 ºC α 730 – 300 ºC γ (alta solubilidad del C ) α+carburos t %Carbono añadido %Carbono combinado Durante el calentamiento: El C difunde fácilmente en la red del Fe a ∼800 800° °C transformación prematura de α−γ. Durante la sinterización: Según el C difunde en γ ↑↑ dimensiones dimensiones de la red hasta que se completa su disolución. Posteriormente durante la T de sinterización se produce una contracción de la pieza proporcional al contenido de C Pérdidas ~0.2% ~0.2% por reducción de óxidos superficiales y por reacción con la atmósfera Durante el enfriamiento: 7 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M Transformaciones de fase: F, P, B, M, γ. Precipitación de carburos. 8 Tec. Polvos Aleaciones férreas: Sinterización Fe-C Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M Aleaciones férreas: Aceros de baja Aleación PRINCIPALES ELEMENTOS DE ALEACIÓN. • El aumento de Rm y dureza es casi lineal con el contenido de Carbono combinado. • Se reduce considerablemente la deformación. • C, Cu, P, Ni, Mo, Cr, Mn PRINCIPALES SISTEMAS DE ALEACIÓN Fe Fe-C Efecto reductor del C. Fe-Mo-C Fe-Mo-Ni-C Fe-Cr-Mo-C Fe-Mn-Cr-C Fe-Mo-Ni-Cu-C Fe-Cu Fe-Cu-C Edgar Bain, “Fuctions of the alloying elements in the steel”ED American Society for Metals, 1939, pg. 66 Fe-P-C Fe-P-Cu-C 9 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M Höganäs AB, PM School, www.hoganas.com 10 Aleaciones férreas: Aceros de baja Aleación Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M Aleaciones férreas: Aceros de baja Aleación Parámetros que influyen las propiedades del sinterizado • Influencia de los elementos de aleación. Parámetros que influyen las propiedades del sinterizado • Tec. Polvos Influencia del proceso de fabricación. • Densidad y Forma: Según haya sido el método de obtención de las partículas se puede modificar: la porosidad interna, rugosidad, morfología, tamaño, etc… • Mezcla Prealeado Predifundido Condiciones de sinterización: velocidad de calentamiento y enfriamiento, temperatura de sinterización, tiempo, atmósferas, carga del horno….. • Condiciones de tratamiento térmico: atmósfera, tiempo y temperatura. Ventajas: •Mantiene la compresibilidad Desventajas: •Segregación de las partículas por diferencia de tamaño, densidad, morfología…. Ventajas • No hay segregaciones de los elementos de aleación • Tolerancias • Piezas sinterizadas homogéneamente Desventajas •Baja compresibilidad •Difícil de hacer cambios en el sistema de aleación. Ventajas: •Mantiene la compresibilidad •Baja segregación Desventajas •Composición fija •Tolerancias: Se pueden producir ciertas segregaciones de los polvos de mayor tamaño y con más elementos de aleación. 11 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M 12 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M 2 10/3/2008 Aleaciones férreas: Aceros de Baja Aleación Comparativa Aleaciones Férreas: Aceros Inoxidables Consideraciones generales de diseño aplicables sin excepción. (Los criterios son ≈ para los aceros inxidables de colada como para los PM) 1000 Rm L.E. 800 Densidad: 7.0 g/cm3 Sinterización: 1120ºC 30 min 1. Las condiciones ambientales en servicio: LA CORROSIÓN SIEMPRE ES EL FACTOR DETERMINANTE. Los factores que afectan a la corrosión son: son: concentración de los agentes químicos, químicos, pH, pH, aireación,, impurezas aireación impurezas,, temperatura y velocidad de los fluidos a) Hay aceros adecuados para atmósferas poco severas (AISI 430), b) Para procesos de la industria alimenticia (AISI 304) c) Procesos químicos (AISI 316). 600 400 200 2. El nivel de propiedades mecánicas requeridas para la aplicación: a) 3. 4. 0 Fe Esponja 13 Fe Atomizado Fe Atm + 0,5C Fe+2Cu+0,5C Fe-Mo-Cu-Ni+0,5C Fe-Mo-Ni Tecnología de Polvos - Aceros de baja aleación I 14 Influencia de los parámetros de sinterización Corrosión Propiedades Mecánicas Corrosión Propiedades Mecánicas Contenido en O - - T y tiempo + + Contenido en C - + Punto de rocío - - Impurezas - - Atmósferas + + Residuos de lubricante - - - + Densidad de sinterizado + + Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M El comportamiento a corrosión está determinado por la porosidad abierta Aumenta el área reactiva Actúa como resquicios Vacío-H2 N2 Altas vel. Enfriamiento Tec. Polvos Aleaciones Férreas: Aceros Inoxidables Comportamiento a corrosión Aleaciones Férreas: Aceros Inoxidables Influencia de los parámetros de sinterización Categorizar las propiedades por orden de preferencia. preferencia. Método de fabricación: Soldaduras, mecanizado, etc... Coste total Métodos de actuación + Disminuir la porosidad. Procesos de sellado Deformaciones plásticas superficiales (shot peening, granallado) Recubrimientos La velocidad de corrosión de un acero sinterizado en medio ácido es de 2 a 5 veces mayor que en un acero de colada, puesto que la corrosión progresa fundamentalmente desde los poros de mayor superficie. 15 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M Powder Metallurgy, Vol 7. ASM Handbook. Materials Park, OH : ASM International , 1998 . P: 369. 16 ¿Qué son los aceros rápidos? Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M Familias de aceros rápidos GRUPO T GRUPO M Capacidad para retener altos valores de dureza a elevadas velocidades de corte Pueden ser endurecidos hasta 1000 HV ó 65 - 70 HRC y mantener la dureza hasta T del orden de 600 ºC Aceros al Molibdeno HERRAMIENTAS DE CORTE Originales para corte Menor coste Mayor resistencia al desgaste Menor densidad Mayor dureza Mayor resistencia abrasión Más tenaces NUEVAS APLICACIONES Composiciones típicas de los aceros rápidos convencionales • HERRAMIENTAS DE CORTE • ÚTILES DE CONFORMADO EN FRÍO: estampación, matricería • COMPONENTES ESTRUCTURALES en la industria del automóvil, aerospacial: cojinetes, asientos de válvulas AISI No: %C %Cr %W %Mo %V T1 0,7 4 18 - 1 - Departamento de Ciencia de Materiales 18 %Co T6 0,8 4 20 - 1,5 12 T15 1,5 4 12 - 5 5 M2 0,85 4 6 5 2 - M3-1 1,05 4 6 5 2,4 - M3-2 1,20 4 6 5 3 - 1,05 4 1,5 9,5 1 8 M4-2 17 Aceros al Volframio Más utilizados: Departamento de Ciencia de Materiales 3 10/3/2008 Fabricación de los aceros rápidos Fabricación de los aceros rápidos por TP OBJETIVO: Obtener un carburo fino y uniforme sobre matriz con TG pequeño Fabricación convencional PULVIMETALURGIA 1. Colada 2. Forja o laminación POSIBILIDAD CAMBIO COMPOSICIÓN-PROPIEDADES 3. Mecanizado 4. Tratamientos Térmicos: temple y doble/triple revenido DESARROLLO MMC’s MATRIZ ACERO RÁPIDO REFUERZO CERÁMICO Microestructura final: Materiales con propiedades intermedias entre aceros rápidos y cermets o carburos cementados martensita + carburos 19 "Powder Metallurgy, materials, processes and applications", European Commission's Leonardo ds Vinci Programme Contract nº EUR/97/2/00202/PI/II.1a/FPC Departamento de Ciencia de Materiales 20 Fabricación de los aceros rápidos por TP Departamento de Ciencia de Materiales Familias de materiales metálicos procesados por TP Métodos pulvimetalúrgicos ALEACIONES FÉRREAS • Aceros de baja aleación • Aceros de herramientas • Aceros inoxidables Acero Fundido ATOMIZACIÓN EN AGUA ATOMIZACIÓN EN GAS Polvos irregulares ALEACIONES LIGERAS • De Aluminio • De Titanio Polvos esféricos RECOCIDO ENCAPSULADO CONFORMADO a T amb HIP ALEACIONES BASE Cu • Cobres • Bronces SINTERIZADO Forja en caliente Extrusión en caliente Proceso de forja de polvos Proceso de extrusión de polvos Laminación en caliente Otros Proceso de sinterización de polvos 21 Proceso HIP modificado Proceso HIP directo •MC de matriz metálica •Metal Duro •Superaleaciones Base Ni "Powder Metallurgy, materials, processes and applications", European Commission's Leonardo ds Vinci Programme Contract nº EUR/97/2/00202/PI/II.1a/FPC Departamento de Ciencia de Materiales 22 Aleaciones de Aluminio Tf: 660ºC Para poder conseguir una sinterización exitosa se debe conseguir la combinación idónea de atmósfera (típicamente: N2/H2, amoniaco disociado, vacio), punto de rocío y temperatura. 1. Favoreciendo la rotura de la capa de óxido superficial de las partículas durante la etapa de compactación. 2. Incorporación de partículas duras que rompan la capa de alúmina durante la compactación. 3. Incorporando una fase líquida: externa a las partículas, o que se desarrolle dentro de estas durante la sinterización. 4. Realización de Tratamientos Térmicos FCC Fácilmente deformable. Propiedades mecánicas: R ~ 160 160--200 MPa. MPa. E ~ 70GPa Debido a su elevado estado de oxidación se forma rápidamente al aire una fina capa superficial de Al2O3 impermeable y adherente que detiene el proceso de oxidación ↑ Rcorrosión y durabilidad durabilidad TODA LAS PARTÍCULAS TIENEN ESTA CAPA CAPA Para lograr una buena sinterización hay que conseguir contactos metalmetalmetal entre partículas y no óxidoóxido-óxido. APLICACIONES Sector automovilístico Tec. Polvos UC3M Aleaciones de Aluminio Excelente conductividad eléctrica y térmica. 23 Dpt. Ciencia e Ing de Materiales e Ing. Química ¿Cómo mejorar las propiedades de una aleación de aluminio sinterizada? ¿Cómo mejorar los resultados de la sinterización? El Aluminio y Aleaciones: Prop. Específicas Densidad: 2.7 g/cm3 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química P.K. Johnson, Int. J. Powder Metall. 34 (1998) 37-44 UC3M 24 Tec. Polvos Tratamiento Descripción T1- sinterización Enfriamiento desde la T de sinterización hasta la T ambiente a velocidad controlada T4 Calentamiento a 500-520ºC durante 30’ en aire y enfriamiento en agua + 4 días de maduración mínima a T ambiente T6 Calentamiento a 500-520ºC durante 30’ en aire y enfriamiento en agua + 18 h de maduración a 160ºC Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M 4 10/3/2008 El Ti y sus aleaciones El Ti y sus aleaciones Características y Propiedades Coste elevado (dificultad de extracción y procesado, muy reactivo) Metal ligero: densidad ~4,5 g/cm3 Tf elevada 1668ºC Muy buenas propiedades específicas. Elevado ratio resistencia-peso (industria Aleaciones Ti Aleaciones alfa (Al, Ga) Buena resistencia a fluencia y a oxidación Buena resistencia a T criogénicas Son hcp: tienen una capacidad de deformación limitada aeronáutica y aeroespacial) Excelente resistencia a corrosión en agua salina o ácidos. Todos los elementos de aleación lo empeoran. Película de óxido protectora microscópica sobre la superficie Aleaciones beta Estructuras metaestables a Tamb BCC: Excelente capacidad de conformado Endurecimiento por precipitación ⇒ σy hasta 1400 MPa Pocas aleaciones comerciales, pero uso en ↑ por alto límite elástico y bajo módulo elástico A T>480˚C el óxido se disuelve en el titanio causando fragilización resistencia a alta temperatura (hasta 480 ºC). Metal alotrópico (hcp bcc, a 882ºC) permite transformación martensítica Ti comercialmente puro Contiene niveles controlados de O, N, Fe, C, dónde el C, O y N son elementos intersticiales ↑ Resistencia y ↓ Ductilidad Causan endurecimiento por deformación Interacción entre dislocaciones e impurezas 25 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M 26 Tec. Polvos El Ti y sus aleaciones Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M El Ti y sus aleaciones El Ti es un elemento muy reactivo, formador de óxidos y nitruros estables. A diferencia de otros metales, el Ti es capaz de disolver su propia capa de óxido durante la sinterización Sólo tiene sentido sinterizarlo en atmósferas de ultra alto vacio. Cuando se alea con otros elementos de aleación, es común introducir aleaciones maestras que porten los elementos deseados. Por ejemplo para conseguir la aleación Ti-Al6-4V se suele añadir la aleación maestra 60Al-40V Son necesarias ↑T de sinterización [entre 1200º-1300ºC] y tiempos prolongados [de 1 a 4 h] para que se complete la interdifusión. Cuando se emplean polvos prealeados, las propiedades mecánicas pueden ser equivalentes a las de aquellas aleaciones procesadas por moldeo convencional Powder Metallurgy, Vol 7. ASM Handbook. Materials Park, OH : ASM International , 1998 . P: 752-753. El comportamiento a fatiga está esencialmente determinado por el sistema residual de poros y por la presencia de contaminantes del proceso de obtención del polvo de Ti. Powder Metallurgy, Vol 7. ASM Handbook. Materials Park, OH : ASM International , 1998 . P: 393. 27 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M 28 Tec. Polvos Familias de materiales metálicos procesados por TP Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M Cu y aleaciones Las principales aplicaciones que tiene el Cu y aleaciones están relacionadas con sus propiedades eléctricas, térmicas y su elevada capacidad de deformación: ALEACIONES FÉRREAS Electrodos de soldadura, conmutadores, escobillas, componentes electrónicos, filtros porosos, cojinetes, cojinetes autolubricados, etc…. • Aceros de baja aleación • Aceros de herramientas • Aceros inoxidables ALEACIONES LIGERAS PRINCIPALES SISTEMAS DE ALEACIÓN • De Aluminio • De Titanio Aleaciones endurecibles por precipitación Cu ALEACIONES BASE Cu Bronces • Cobres • Bronces Aleaciones endurecibles dispersión Latones Otros •MC de matriz metálica •Metal Duro •Superaleaciones Base Ni 29 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M 30 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M 5 10/3/2008 Cu y aleaciones Cu y aleaciones Bronces Aleaciones endurecibles por precipitación Algunas de las composiciones de los bronces más utilizados para aplicaciones anti-fricción (cojinetes) son los sistemas Cu.Sn.Ni y Cu.Sn.Pb. Este último por restricciones ambientales se está empezando a reemplazar por sistemas libres de Pb, como el Cu.Sn.Bi. Las aleaciones endurecibles por precipitación (pe.Cu-Be y Cu-Cr) ofrecen una elevada resistencia, manteniendo una buena conductividad térmica y eléctrica. Cu.Sn.Ni Sin embargo la resistencia y la conductividad de estas aleaciones disminuye drásticamente cuando se exponen a T superiores a la del tratamiento de precipitación, durante tiempos prolongados. Cu.Sn.Pb Cu.Sn.Bi Aleaciones endurecibles dispersión Una posible solución son las aleaciones endurecidas por dispersión (p.e. con partículas de Al2O3 de tamaños ∼10nm con espaciados de 50-100 nm) Powder Metallurgy, Vol 7. ASM Handbook. Materials Park, OH : ASM International , 1998 . P: 712. Cortesía de SCM Metal products. 31 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M Todos los elementos de aleación se encuentran formando solución sólida. No existe formación de fase líquida a no ser que se diseñe una sinterización superdólidus (en la región L+ α) 32 Familias de materiales metálicos procesados por TP Tec. Polvos El Pb permanece como “islas” entre los granos de cobre. Esto asegura la presencia de una fase líquida durante la T de sinterización. Dpt. Ciencia e Ing de Materiales e Ing. Química La solubilidad del Bi en Cu es muy pequeña, por lo que la cantidad de fase líquida durante la sinterización a 800-900ºC se debe ajustar entre 30-50%. UC3M Materiales Compuestos de Matriz Metálica Esquema General del Procesado de los MCMM ALEACIONES FÉRREAS PREPARACIÓN • Aceros de baja aleación • Aceros de herramientas • Aceros inoxidables Previo al desarrollo de la estructura de MC, en muchos casos es conveniente realizar una preparación previa, para modificar las superficies, la forma, o el tamaño de los componentes que constituirán el material compuesto. ALEACIONES LIGERAS • De Aluminio • De Titanio PROCESADO: Combinación de los componentes para obtener la estructura de MC. Existen multitud de tecnologías que permiten obtener este tipo de materiales. La tecnología de polvos permite obtener MCM reforzados con partículas cerámicas por distintas vías: spray forming, compactación+sinterización, compactación en caliente, extrusión de compactos en verde, infiltración de preformas, etc… ALEACIONES BASE Cu • Cobres • Bronces Flexibilidad en la selección del par matriz+refuerzo. Permite la incorporación de gran volumen de refuerzo. Seleccionando adecuadamente la vía de procesado se minimiza el riesgo de segregaciones. Otros OPERACIONES DE ACABADO: Aquellas de las que resulta el componente en su estadio final de forma y propiedades. •MC de matriz metálica •Metal Duro •Superaleaciones Base Ni 33 Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M 34 Metal Duro Tec. Polvos Dpt. Ciencia e Ing de Materiales e Ing. Química UC3M Metal Duro: Propiedades Génesis: (1927, Krupp) Ligada a la producción de filamento de W para bombillas sustitución matricería de diamante para el trefilado de W El problema: SOLUCIONAR PROBLEMAS COMPLEJOS DE DESGASTE POR ABRASIÓN “WIDIA” (wie Diamant= como el diamante, Krupps) Alta dureza con el menor tamaño de grano posible y una microestructura uniforme para resistir la abrasión Tenacidad adecuada Para resistir la deformación plástica a alta T debe tener buenas propiedades de resistencia y dureza. Buena estabilidad térmica Buena adhesión de las partículas con la matriz o fase ligante Tendencia mínima a la adhesión de las partículas con el material de trabajo Objetivo: reemplazar las matrices de diamante para la producción de filamentos de W Punto crítico: CÓMO OBTENER LOS CARBUROS DE WC Finales del XIX: Fusión en horno de arco en vacio: W 2C material muy frágil pero de dureza comparable al diamante Sinterización de carburos muy finos: Se producen pasando CO sobre polvo de W ⇒ T sinterización 1500-º1600ºC Carburación del W en atmósfera. Preformas sinterizadas de W se cementan a baja T, y se obtiene una capa de Carburo de 1-2 mm. Infiltración de preforma de W en Fe WC como material base: Baumhauer, utilizando el método de producción de WC como polvo de W en atmósfera rica en carbono, posteriormente se mezcal con Co, Ni ó Fe y se sinteriza. A partir de 1922 se demuestra la superioridad del Co. 35 Tecnología de Polvos- Metal duro 36 Tecnología de Polvos- Metal duro 6 10/3/2008 Metal Duro: Propiedades Metal Duro: Criterios de Selección ¿Para que aplicación es específico un metal duro? ¿Por qué no seleccionar siempre el más duro? Hay que considerar que debe resistir además esfuerzos mecánicos específicos, gradientes térmicos, fatiga, corrosión... Resistencia a la flexión vs. Dureza (H. Hoolek) 37 Tecnología de Polvos- Metal duro "Powder Metallurgy, materials, processes and applications", European Commission's Leonardo ds Vinci Programme Contract nº EUR/97/2/00202/PI/II.1a/FPC Tecnología de Polvos- Metal duro 38 7