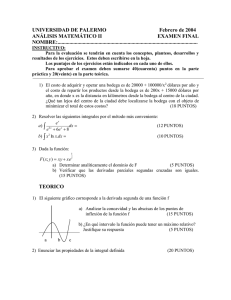

129975 - Inicio - Universidad de La Sabana

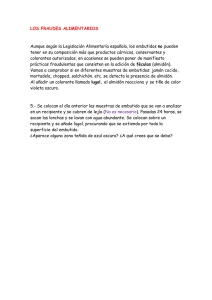

Anuncio