universidad tecnológica de querétaro

Anuncio

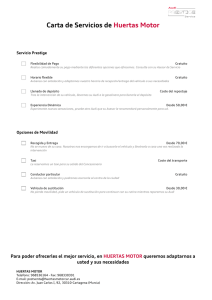

UTEQ Firmado digitalmente por UTEQ Nombre de reconocimiento (DN): cn=UTEQ, o=UTEQ, ou=UTEQ, [email protected], c=MX Fecha: 2015.10.01 11:22:43 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del proyecto: “Capacitación en Polonia para Arranque de Operaciones en México” Empresa: KICO-Polska Sp. z o.o KICO Sistemas México S. de R.L. de C.V. Memoria que como parte de los requisitos para obtener el título de: INGENIERO EN PROCESOS Y OPERACIONES INDUSTRIALES Presenta: MADRIGAL SÁENZ JOSÉ PABLO Asesor de la UTEQ Asesor de la Organización M. en I. Liliana del Carmen Sánchez Osornio Ing. Aureliano Castro Ruedas Santiago de Querétaro, Qro. a 1 Octubre de 2015 Resumen Se presenta el proyecto de estadía que consiste en la Capacitación en la Logística y Proceso de Producción para la fabricación de la cerradura que será parte de la camioneta Q5 para la empresa AUDI, que se llevó a cabo en Polonia con el objetivo de dar Arranque de Operaciones en México, en la empresa KICO Sistemas México S. de R.L de C.V., la cual está dedicada a la fabricación únicamente de piezas automotrices en este caso, cerraduras. 2 Summary I had my internship at KICO, a corporation that has two companies dedicated to three different processes. The office where I was, is big and comfortable and only three people work there. People environment is competitive and tolerant. My boss is the Engineer Aureliano Castro Ruedas. He is a good person and very patient, he is tall and slim; he has brown eyes and has brown skin. He is very responsible, committed and he goes one stepforward in everything at work. 3 Índice Resumen....................................................................................................................................... 2 Summary....................................................................................................................................... 3 Índice ............................................................................................................................................. 4 I. Introducción ....................................................................................................................... 5 II. Antecedentes ..................................................................................................................... 6 III. Justificación ..................................................................................................................... 10 IV. Objetivos ........................................................................................................................... 13 V. Alcance .............................................................................................................................. 14 VI. Análisis de riesgo ........................................................................................................... 15 VII. Fundamentación teórica................................................................................................ 16 VIII. Plan de actividades......................................................................................................... 30 IX. Recursos materiales y humanos ................................................................................ 31 X. Desarrollo del proyecto ................................................................................................... 33 XII. Conclusiones y recomendaciones ............................................................................... 40 XIII. Anexos XIV. Bibliografía 4 I. Introducción Kirchhoff GmbH & Co. KG es una empresa de origen Alemán, con sede en, Halver Alemania la cual cuenta con 55 años manufacturando componentes para la Industria Automotriz y posteriormente ser enviados a su filial en Swiebodzin, Polonia para el proceso de ensamblaje y tener el Producto Final. Kico Sistemas México S. de R.L. de C.V. es una Empresa recién fundada en el año 2015, destinada a la producción de piezas automotrices, manufacturando únicamente una cerradura. Esta cerradura será para nuestro cliente de Grupo Volkswagen AUDI y particularmente para la camioneta Q5. Esta cerradura será enviada a las Instalaciones de AUDI en la Ciudad de Puebla que próximamente tendrá la apertura de su planta. 5 II. Antecedentes La empresa KICO Polska Sp. z o.o está ubicada en la ciudad de Swiebodzin, en el noroeste de Polonia, la capital del condado del mismo nombre perteneciente al voivodato de Lubusz según la vigente división administrativa de Polonia del año 1998 ya que anteriormente pertenecía al voivodiato de Zielona Góra. Su importancia estratégica viene dada por su cercanía a la frontera alemana (70 km) así como su proximidad a Berlín (130 km) y a su vez a centros de negocios y grandes poblaciones polacas. Es el cruce de las carreteras DK2 y DK3, la importancia de estos cruces se debe a que atraviesan Alemania y Polonia de oeste a este, es por eso que las industrias hacen sus envíos por estas vías 6 rápidas maximizando la eficiencia logística y la distribución comercial de muchas empresas incluida KICO Polska, lo cual es sumamente importante en la Industria Automotriz además que no hay que pagar algún peaje. Aunado a lo anterior, Kirchhoff decide dar apertura a su segunda planta en Polonia debido al crecimiento que ha tenido en los últimos años en la producción de cerraduras, sistemas de cierre y brazos para vehículos descapotables dentro de la Unión Europea. Uno de los Clientes más fuertes que tiene Kirchhoff es Grupo Volkswagen, dentro del cual se encuentra AUDI, debido a que ésta se ubicará en la Ciudad de Puebla donde se va a ensamblar la Camioneta Q5, Kirchhoff toma la decisión de dar apertura a una nueva Planta en México la cual tendrá por nombre KICO Sistemas México. Kirchhoff elige la Ciudad de Querétaro por su ubicación central en el País, el gran desarrollo industrial que ha tenido en los últimos años, las ventajas económicas que ofrece el Estado y que es una ciudad con proyección a futuro; en el Estado de Querétaro hay gente preparada tanto en lo operativo como en lo Académico y la cercanía que tiene con la Ciudad de Puebla es importante. Cumpliendo con todo esto Kirchhoff y Grupo Volkswagen están de acuerdo para iniciar el trabajo en conjunto. 7 Con este proyecto se quiere entrar en el Mercado de las armadoras que hay en México ya sean Industrias Automotrices Americanas y Japonesas entre otras que también están llegando a nuestro País. En la planta de KICO Polska se ensamblan productos finales como cerraduras, brazos de vehículos convertibles y sistemas de apertura para Grupo Volkswagen que forma parte de la Industria Automotriz de la Unión Europea. Grupo Volkswagen cuenta con las submarcas Skoda, Audi, BMW, Bentley, SEAT entre otras marcas muy prestigiadas en el mercado. La misión de la empresa es: Fabricar y suministrar productos de la más alta calidad enfocados con la mejora continua así previniendo la contaminación lo que combinado con esto es tener un alto nivel de innovación para tener el compromiso de satisfacer las necesidades de los clientes y así crear valor entre empleados y accionistas. La Visión de la empresa es: Ser una empresa Ética y Líder en un entorno competitivo. Inducir a la organización a mejorar la eficacia económica y a participar en el desarrollo de empleados y medio ambiente. En virtud de que se dará inicio a una Nueva Planta de Producción en México la cual tendrá por nombre KICO Sistemas México se tomó una capacitación en la Planta y el país antes mencionado para poder dar inicio a las Operaciones en México en el Año de Marzo 2016. 8 Ante la necesidad por parte de Kirchhoff de desarrollar personal para este proyecto con el objetivo de tener un Equipo de Ingenieros debidamente capacitados en todas las áreas de la empresa debido a que el Equipo KICO México dará inicio a las operaciones en el año 2016 y en Octubre de 2015 AUDI nos realizará una auditoría para tener su aprobación. 9 III. Justificación Las razones por las que se realiza el presente proyecto de estadía son las siguientes: 1.- Tener un Equipo de Ingenieros altamente capacitados para iniciar las operaciones en México. 2.-Tener conocimiento del Ensamble y del Producto que se va a fabricar en México. 3.- Conocer todas las Áreas de la Empresa para poder tener un conocimiento amplio en los sistemas de calidad, producción, logística, mantenimiento y planeación. 4.- El Trabajo en Equipo será un factor muy importante ya que de esto dependerá el Arranque de Producción en México y el equipo será el que en un inicio realizará las actividades de los departamentos. Las competencias específicas desarrolladas en la estadía son las siguientes: 1.- Aprendizaje de las estrategias que utilizan para su sistema de producción, el sistema de calidad, el uso del sistema BAAN, conocimiento de sus planes de mantenimiento y como desarrollan la planeación de la producción con la finalidad de poder dar inicio a las operaciones de la Planta en el Año 2016. 10 2.- Conocimiento de cada una de las áreas en las que se tendrá ingerencia, las cuales serán producción, logística, calidad y mantenimiento. Se recibió la capacitación sobre logística, el uso del sistema BAAN, los métodos para hacer los envíos a los clientes, manejo de almacén, movimientos internos de material, calcular los tiempos de producción, la aplicación de Lean Manufacturing, ergonomía, aprobación de primera pieza para arrancar producción, pruebas destructivas de la pieza, conocer los planes de mantenimiento preventivo y correctivo, qué hacer en caso de algún fallo, los registros de fallas más comunes y el stock de spare parts y finalmente pero no menos importante, el organigrama de la empresa y como se distribuye el trabajo. Se decide llevar a cabo el proyecto una vez que la empresa AUDI México ha dado autorización, esto con fines de actualizar su planta y de lograr armar sus automóviles con un 65% de contenido local. Como el nombre del proyecto lo indica, se llegó a la conclusión de implementar una línea de producción automatizada a fin de darle más precisión y rapidez al proceso, reduciendo el tiempo, costos y pérdida de material, aumentando la producción, lo que a su vez se refleja en ganancia financiera para la empresa. La capacitación en Polonia se decide llevar a cabo debido a que los nuevos trabajadores deberán capacitar a los operarios en México en las distintas áreas que requiere la empresa, logística, producción, mantenimiento y calidad. Conocer a fondo los procesos de operación, los sistemas de administración y los equipos, 11 es de suma importancia para la empresa debido a que se proyecta poder absorber proyectos de Audi y de otras compañías en México. 12 IV. Objetivos Los objetivos que se muestran a continuación son los que se fijaron como equipo KICO Sistemas México en base a los requerimientos de los Directivos. Elaborar los métodos de trabajo de las áreas de logística y producción en un 80%. Desarrollar la información de ayudas para el manejo de los softwares utilizados en la empresa en un 80%. Poner en marcha la línea de producción de la cerradura de la camioneta Q5 de AUDI en la planta de Polonia. Conocer los requerimientos de la Auditoría que AUDI nos hará en México. 13 V. Alcance La extensión del presente proyecto aplicará en un inicio únicamente en las áreas de Logística y Producción, debido a que son las áreas en las cuales se debe tener un amplio conocimiento. Posteriormente el presente proyecto se pretende extender hacia toda la planta en cada una de las áreas involucradas en el proceso de ensamble de este producto. El límite que se presenta en el desarrollo de este proyecto es que no aplica en el área administrativa (recursos humanos). 14 VI. Análisis de riesgo Riesgo Falta de tiempo Falta de capital Falta de comunicación o entendimiento con el cliente. Limitaciones por falta de capacitación y conocimiento del equipo. Contratiempos con los proveedores Consecuencia Entregar fuera de tiempo el proyecto, causando insatisfacción en el cliente. Retrasar el proyecto en tiempo y forma e incluso la pérdida parcial del proyecto. Desacuerdo entre las dos partes, inconformidad. Equipo dañado por conexiones erróneas, pérdida de material y como consecuencia adicional, pérdida monetaria. Detención parcial del proyecto. Tabla 1.0 Análisis de riesgos. 15 VII. Fundamentación teórica Toda organización productiva requiere del manejo de las estrategias y metodologías más pertinentes a sus procesos con la finalidad de contar con información fidedigna, confiable y efectiva. En primer lugar es necesario conocer sobre el producto a generar para lo cual se utilizan los PPAP’s, el AMEF tanto de diseño como de producto y el APQP, entre otros. Por otro lado se debe tomar en cuenta la logística de distribución del área (layout), distribución de materiales para suministrar a las líneas de producción y la distribución y manejo del producto terminado hasta su entrega con el cliente. Por lo anterior, se dará una breve descripción de los conceptos teóricos fundamentales para el desarrollo del presente proyecto. PPAP por sus siglas en inglés Production Part Approval Process: Es una de las herramientas también conocidas como Core Tools y se utiliza en la cadena de suministro para establecer la confianza de los componentes y procesos de producción de los proveedores principalmente del sector automotriz, esta es un requerimiento de la especificación técnica ISO/TS 16949. 16 Aunque muchas compañías tienen sus propios requisitos específicos, se ha desarrollado un estándar común PPAP como parte de la planificación avanzada de la calidad del producto mejor conocido como APQP por su siglas en inglés Advance Product Quality Planning; esto fomenta el uso de formas y terminología estándar para la documentación de los proyectos. El proceso PPAP está diseñado para demostrar que el proveedor de componentes ha desarrollado su proceso de diseño y producción para satisfacer las necesidades del cliente, minimizando el riesgo de incumplimiento por parte de un uso efectivo de APQP. 18 Los 18 elementos del PPAP son los siguientes: 1. Registros de Diseño: una copia del dibujo. Si el cliente es responsable de este diseño es una copia del plano del cliente que se envía junto con la orden de compra (PO). Si el proveedor es responsable del diseño es un dibujo publicado en el sistema de liberación del proveedor. 2. Autorización de cambio de ingeniería: un documento que muestra la descripción detallada del cambio. Por lo general, este documento se denomina “Notificación de cambios de ingeniería”. 3. Aprobación de Ingeniería: esta aprobación es generalmente el juicio de ingeniería con piezas de producción realizadas en la planta del cliente. 17 4. DFMEA (Desing Failure Mode and Effect Analysis): una copia del DFMEA análisis y modo de falla de diseño, revisado y firmado por el proveedor y el cliente. 5. Diagrama de Flujo de Proceso: una copia del flujo del proceso, indicando todos los pasos y la secuencia en el proceso de fabricación, incluyendo los componentes entrantes. 6. AMEF (Análisis del Modo y Efecto de la Falla): una copia del AMEF análisis y modo de falla de producción, revisado y firmado por el proveedor y el cliente. El PFMEA sigue los pasos de flujo de proceso, e indicar “qué podría ir mal” durante la fabricación y el montaje de cada componente. 7. Plan de Control: una copia del Plan de Control, revisado y firmado por el proveedor y el cliente. El Plan de Control sigue los pasos PFMEA, y proporciona más detalles sobre cómo los “problemas potenciales” son verificados en el proceso de montaje de calidad de entrada, o en las inspecciones de productos terminados. 8. Sistema de Análisis de Medición por sus siglas en inglés (MSA): contiene generalmente el estudio de repetividad R&R de las características críticas, y una confirmación de que los indicadores utilizados para medir estas características son calibrados. 18 9. Resultados Dimensionales: una lista de todas las dimensiones registradas en el dibujo. Esta lista muestra la característica de producto, la especificación, los resultados de la medición y la evaluación de la muestra si esta dimensión está “bien” o “mal”. 10. Registros de Materiales / Pruebas: un resumen de cada prueba realizada en la parte. Este resumen es por lo general se encuentra en la forma DVP&R (Design Verification Plan and Report), que enumera cada prueba individual, cuando se llevó a cabo, la especificación, los resultados y la evaluación de la aptitud / fallo. Si hay una especificación de ingeniería, por lo general se observa en la impresión. 11. Estudios Iniciales del Proceso: por lo general, esta sección muestra todos los gráficos estadísticos de control de procesos que afectan a las características más importantes del producto. 12. Documentación del Laboratorio Calificado: copia de todas las certificaciones del laboratorio donde se realizan las pruebas reportadas. 13. Reporte de Aprobación de Apariencia: una copia de la AAI (aprobación de la Inspección de la apariencia), firmado por el cliente. Aplicable para los componentes que afectan a la apariencia únicamente. 14. Piezas muestra: una muestra del lote de producción inicial. 19 15. Pieza Maestra: una muestra firmado por el cliente y el proveedor, que por lo general se utiliza para entrenar a los operadores de las inspecciones. 16. Ayudas de Verificación: cuando hay herramientas especiales para verificar las piezas, esta sección muestra una imagen de los registros de la herramienta y la calibración, incluido el informe dimensional de la herramienta. 17. Requisitos específicos del cliente: Cada cliente puede tener requisitos específicos que se incluyen en el paquete PPAP. 18. Part Submission Warrant (PSW): Este es el formulario que resume todo el paquete PPAP. Este formulario muestra el motivo de la sumisión (cambio de diseño, revalidación anual, etc) y el nivel de los documentos presentados al cliente. Si hay cualquier desviación el proveedor deberá anotarla en el PSW ó informar que PPAP no puede ser presentado. (Production Part Approval Process PPAP, 2009) APQP por sus siglas en inglés Advanced Product Quality Planning 20 Planeación avanzada de la calidad del producto es un método estructurado para definir y establecer los pasos necesarios para asegurarse que un producto satisface al cliente. La planeación eficaz de la calidad del producto depende del compromiso de la alta dirección en conjunto con las especificaciones del cliente tomando en cuenta las capacidades de la compañía. Esta metodología consta de varias etapas que se alinean con el PDCA, dichas etapas son las siguientes: Etapa 1.- Planificación y definición de un programa Etapa 2.- Diseño y desarrollo del producto Etapa 3.- Diseño y desarrollo del proceso Etapa 4.- Validación del producto y del proceso Etapa 5.- retroalimentación, evaluación y acciones correctivas 21 AMEF de Proceso y Diseño por sus siglas en inglés Failure Mode and Effects Analysis El AMEF (Failure Mode and Effects Analysis) es una metodología utilizada para reconocer y/o identificar las fallas potenciales de un proceso o diseño de un producto, que generalmente se realiza en la planificación (antes que estas ocurran) con el propósito de eliminarlas o de minimizar el riesgo asociado a las mismas. Términos del AMEF: Modo de Error o Falla. Cualquier modo en el cual un proceso puede fallar para lograr alguna expectativa medible. Severidad. El nivel de seriedad de un error. 10 representa el peor caso, 1 representa el caso menos severo. Ocurrencia. Es una escala de la probabilidad de ocurrencia del error. 10 representa certeza, 1 representa solamente una probabilidad remota de ocurrencia. Controles Actuales. Todos los medios para detectar el error antes de que el producto llegue al usuario final se enlistan bajo los controles actuales. Detección. La capacidad para detectar y de ese modo prevenir una falla, se clasifica con una escala de 1 a 10. Un 10 implica que el control no 22 detectará la presencia de una falla; un 1 sugiere que la detección es prácticamente segura. Entradas para la herramienta AMEF: Mapa del Proceso. Utilizando la simbología convencional. Despliegue de la Función de Calidad (QFD). Que ya lo viste en el módulo anterior. Historia del Proceso. Una breve reseña del antecedente del proceso de producción. Salidas para la herramienta AMEF: Índice Prioritario de Riesgo (IPR) (RPN - Risk Priority Number). Lista de acciones para prevenir causas o detectar modos de error. Historia de acciones tomadas y actividad futura. Tipos de AMEF Diseño: normalmente llevado a cabo sobre un componente o sobre un sub-ensamble. Proceso: un paso individual de un proceso o el proceso de producción completo. (Los métodos de la calidad total, 1996) 23 Logística de transporte El diseño de un sistema logístico en una organización comprende la implementación de los procesos de Planificación, Aprovisionamiento, Producción, Distribución y Servicio al Cliente. Para lograr integrar todos estos procesos se hace necesario trabajar en la solidez de los flujos, es decir, decidir sobre la definición de sus redes de distribución, la ubicación de sus almacenes , el modo de gestionar su inventario y el cómo unir todas estas partes con los actores de la Cadena de Abastecimiento (Proveedores, Distribuidores y Clientes). La gestión del transporte tiene dos tareas imperativas, estas son la elección del medio o los medios de transporte a utilizar y la programación de los movimientos a emplear. Estas casi que ocupan el derrotero de la gestión del transporte, dado que todas las decisiones que tomen deben ajustarse a unas medidas óptimas teniendo en cuenta los siguientes factores: Costos Rapidez de entrega Eficacia Seguridad Precisión Servicio al cliente 24 Kaizen El significado de la palabra Kaizen es mejoramiento continuo y esta filosofía se compone de varios pasos que nos permiten analizar variables críticas del proceso de producción y buscar su mejora en forma diaria con la ayuda de equipos multidisciplinarios. Esta filosofía lo que pretende es tener una mejor calidad y reducción de costos de producción con simples modificaciones diarias. Al hacer Kaizen los trabajadores van ir mejorando los estándares de la empresa y al hacerlo podrán llegar a tener estándares de muy alto nivel y alcanzar los objetivos de la empresa. Es por esto que es importante que los estándares nuevos creados por mejoras o modificaciones sean analizados y contemplen siempre la seguridad, calidad y productividad de la empresa. Su origen es japonés como consecuencia de la segunda Guerra Mundial, por lo que el Dr. William Edwards Deming introduce nueva metodología para mejorar el sistema empresarial. El Kaizen utiliza el Círculo de Deming como herramienta para la mejora continua. Este círculo de Deming también se le llama PDCA por sus siglas en inglés. Plan (Planear): en esta fase el equipo pone su meta, analiza el problema y define el plan de acción 25 Do (Hacer): Una vez que tienen el plan de acción este se ejecuta y se registra. Check (Verificar): Luego de cierto tiempo se analiza el resultado obtenido. Act (Actuar): Una vez que se tienen los resultados se decide si se requiere alguna modificación para mejorar. 5 porqué? Los 5 porqués es una técnica de análisis utilizada para la resolución de problemas que consiste en realizar sucesivamente la pregunta "¿por qué ?" hasta obtener la causa raíz del problema, con el objeto de poder tomar las acciones necesarias para erradicarla y solucionar el problema. El número cinco no es fijo y hace referencia al número de preguntas a realizar, de esta manera se trata de ir preguntando sucesivamente "¿por qué?" hasta encontrar la solución, sin importar el número de veces que se realiza la pregunta. Producción en cadena La producción en cadena, producción en masa, producción en serie o fabricación en serie fue un proceso revolucionario en la producción industrial cuya base es la cadena de montaje o línea de ensamblado o línea de producción; una forma de organización de la producción que delega a cada trabajador una función específica y especializada en máquinas también más desarrolladas. Su idea teórica nace con el taylorismo y quien tuviera la idea de ponerla en práctica, fue 26 Olds, quien inauguró su cadena de montaje en 1901 construyendo su prototipo denominado Curved Dash. Sin embargo, el sistema de cadena de montaje tomó popularidad unos años después, gracias a Henry Ford, quien tomando la idea de Ransom Olds, desarrolló una cadena de montaje con una capacidad de producción superior y de la cual su producto emblemático, fue el Ford T. Sin embargo, esta evolución lograda a la cadena de montaje, provocaría que el público atribuya erróneamente su invención a Ford, en lugar de Olds. La disciplina del trabajo y la búsqueda del control coetáneo, de los tiempos de producción del obrero tenían un límite objetivo en el siglo XIX. Este era que el día tiene 24 horas y la forma en que el obrero trabajaba tenía una velocidad determinada aún en gran parte por el tiempo dedicado a fabricar algún objeto. La división del trabajo no bastó para aumentar la velocidad en la producción por lo que Frederick Taylor trabajó la idea de cronómetro con el objetivo de eliminar ese "tiempo inútil" o malgastado en el proceso productivo. Ergonomía Significa literalmente el estudio o la medida del trabajo. En este contexto, el término trabajo significa una actividad humana con un propósito; va más allá del concepto más limitado del trabajo como una actividad para obtener un beneficio económico, al incluir todas las actividades en las que el operador humano sistemáticamente persigue un objetivo. (calidad, 1996) 27 Norma ISO/TS 16949 La calidad del producto que se demanda en la industria automotriz, requiere la aplicación de estándares de calidad específicos que garanticen a los fabricantes el control de sus proveedores, para conseguir las metas de productividad, competitividad y continua mejora de la calidad que caracteriza a este sector a nivel mundial. La normativa ISO 16949 viene a sustituir a las normativas regionales del sector del automóvil: QS-9000(norma de calidad cumplida por los proveedores), VDA6.1 (Verband Der Automobilindustrie/VDA Automoción), EAQF (evaluation d'aptitude sur la qualite pour les fournisseur) y ASQ. (American Society for Quality) IATF (International Automotive Task Force) es la organización internacional bajo la cual se ha concebido la Norma ISO-TS/16949, por lo que podemos decir que esta norma ha sido amparada por la propia industria de la Automoción, por lo que se ha convertido en un requisito de los fabricantes de vehículos más importantes del sector automotriz. En esta norma encontramos los requisitos para el diseño, fabricación, instalación de cualquier producto del sector automotriz. Actualmente cuenta con más de 40.000 certificados a nivel mundial con una tendencia de crecimiento en torno al 10% anual. 28 (http://www.norma-iso.com/iso-16949, 2015) 29 VIII. Plan de actividades UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO DIVISIÓN INDUSTRIAL Ingeniero en procesos y operaciones industriales. Proyecto: Capacitación en polonia para arranque de operaciones en México Asesor empresa: Aureliano Castro Ruedas Empresa: KICO Sistemas México Alumno: José Pablo Madrigal Sáenz Asesor UTEQ: M. en I Liliana del Carmen Sánchez Osornio Mayo ACTIVIDAD 1 Inducción a la empresa. P Inducción al proceso P Realización del proyecto inicio del entrenamiento Contacto con el cliente 2 Junio 3 4 5 R R P R P R Proceso de capacitaciónen el extranjero P R P Auditoria Interna R Aprobación de producción P R Fin de proyecto P R P = Avance programado R = Avance real 30 6 Julio 7 8 9 10 Agosto 11 12 13 14 15 IX. Recursos materiales y humanos Para cumplir con el objetivo establecido en el proyecto se necesitaron de los siguientes elementos y del personal pertinente para las actividades ya mencionadas. Recursos humanos Ingenieros de todas las áreas de mantenimiento, producción, logística, calidad o planeación. Ingenieros de mantenimiento, producción, logística, calidad o planeación que den apoyo para traducir de polaco a Ingles como mínimo. Apoyo personal de otras áreas; si se requería consulta o información que se necesite. Materiales Equipo de cómputo. Equipo de oficina en general. Papelería Básica. Acceso a documentación vía electrónica y física. Internet. 31 Todos y cada uno de los elementos mencionados son fundamentales para llevar a cabo el proyecto, además de otros factores que fueron importantes para conocer la información y trato con las demás áreas y encargados de estas, para poder hacer las revisiones de los diferentes documentos. 32 X. Desarrollo del proyecto El proyecto será dividido en cinco fases, esto con el fin de facilitar la administración de información para el entrenamiento. 1. Introducción a la Empresa A la llegada a Polonia se recibió la información de la empresa Kirchhoff así como los objetivos de producción para KICO Sistemas México S. De R.L. De C.V. la cual se dedicará al ensamble de una Cerradura para la apertura y cierre del cofre de la camioneta AUDI Q5. 2. Inducción al Proceso. Al inicio se trabajó en la línea de producción para conocer el proceso de ensamble para la cerradura, el cual cuenta con 5 operaciones: Estación 1 se realiza el ensamble de Resorte con Tapón de eyección y tapón guía del resorte. Estación 2 se realiza el acomodo de las piezas gancho, remache y resorte que posteriormente tiene otro remache largo con otro gancho y un resorte. Estación 3 se realiza el acomodo del pingüino con su resorte, se colocan unos bujes en el fixture y se termina con un resorte. En el proceso se encuentra una mesa giratoria la cual cuenta con 4 fixtures para realizar el ensamble de la cerradura hay 3 estaciones con operador cada una en esta máquina se encuentra instalada una prensa la cual hace el apriete de los 33 remaches para sellar la cerradura. Cuando esta termina su ciclo de apriete la mesa gira y se pone en posición para seguir con el ensamble de las piezas. (Como se muestra en la Figura 1) Vergussmasse (Maquina de Pegamento) Estación 4 en esta operación se coloca la pieza para que automáticamente tenga el pegamento en los remaches que fueron presionados y posteriormente en la misma maquina entra a una caja para que el pegamento sea secado con luz ultravioleta. EOL (End of Line) Estación 5 en esta operación se coloca un Microswitch para poder hacerle pruebas de fuerzas a los componentes para saber si la cerradura abre y cierra correctamente. Figura 1 Línea de Ensamble 34 3. Realización del proyecto - Inicio del entrenamiento. En primer lugar se conformó un equipo de trabajo con personal mexicano que fue capacitado en las instalaciones de Kirchhoff en Polonia. El primer día de trabajo consto en conocer las instalaciones de la empresa y saber cuáles son los productos que realizan, conocimiento de máquinas y áreas de trabajo. Se tuvo una junta en la cual se platicó y se conoció a las personas de las diferentes áreas encargadas y posteriormente se llevó al equipo de trabajo a la Línea donde se ensambla el producto que se elaborará en México. Se comenzó a operar la Línea para poder tener conocimiento de cómo se ensambla el producto que es la Cerradura para camioneta Q5 de AUDI y se tuvo que aprender las 4 estaciones que tiene esta línea de ensamble. Para satisfacer todas las necesidades del cliente se estuvo trabajando en la máquina de mesa giratoria, Vergussmasse y EOL para tener conocimiento de ellas y las posibles fallas que pudieran tener. La máquina donde se ensamblará el producto tiene una capacidad de 107 piezas por hora esto quiere decir que nos da 1 pieza cada 1.78 segundos. Se estuvo operando la Máquina un mes y medio teniendo problemas y solucionándolos. Después de dos semanas de capacitación en el ensamble de piezas para conocer el producto, se generó un plan personalizado para llevar a cabo un 35 entrenamiento orientado hacia las áreas activas de los puestos a desempeñar. En mi caso el puesto a desempeñar es Trainee Supervisor en Sistemas de Mejora Continua, Producción, Calidad y Responsable de Logística, llevando a cabo la elaboración de ayudas visuales, Kaizen, set up de línea para liberación de piezas, conocimiento para el uso del BAAN. La línea de producción trabajada tuvo que empacarse con anticipación pues se requirió ser enviada a México en atención a la solicitud de AUDI. Las estaciones fueron enviadas en la semana 32 hacia Halver, Alemania para ser enviadas de ahí al Puerto Internacional de Hamburgo, Alemania. Durante las semanas anteriores, se realizaron pruebas de embarque para determinar cuál era la mejor opción para realizar el envío debido a las condiciones que hay dentro de un contenedor en el mar, como presiones distintas, humedad y salinidad en el aire. Se decidió enviar las estaciones dentro de cajas de madera, con bolsas anticorrosivas y bolsas de secante para evitar humidificaciones dentro de las cajas que pudieran dañar algún componente electrónico o metálico de las estaciones. La empresa se tuvo que ajustar a las normativas internacionales para realizar el envío, así como documentación específica de las máquinas, certificados de origen, facturas, documentos de exportación así como justificaciones con el gobierno alemán y polaco para el transporte terrestre. Por otro lado, fue crítico buscar todas las especificaciones de los componentes, porque las aduanas realizan análisis exhaustivos para que no haya componentes no declarados. 36 Además, el departamento de Logística y Trainee en calidad y procesos tuvo que verificar que en México se cuenten con Proveedores para los Softwares y tener capacitaciones constantes. En las siguientes semanas se continuó con el entrenamiento en el Área de Logística conociendo el sistema BAAN y elaborando sus manuales de operación en lo que se refiere a Logística; ya se sabe cómo opera sus Sistema de Almacenes y como manejan el Transporte ahora toca la parte de conocer más a fondo el Sistema para realizar envíos y cambios de material en almacén, la menra en cómo se envía a producción y se dió apoyo a mi Jefe de Calidad y Procesos para realizar actividades sobre Calidad y Procesos ya que también se trabajará en estos departamentos. Otra parte de la capacitación fue el enfoque en el Set Up de línea, el tool crib y el cambio de formato, por lo que fue al departamento de Supervisores para aprender a hacer los Checklist y realizar un procedimiento llamado Freigabe o liberación de producción en alemán. En conjunto se aprendieron las técnicas para liberar piezas con los departamentos de Calidad e Ingeniería. Algunas veces se realizaban prototipos para nuevas piezas de producción, con distintos componentes. A la fecha, el proyecto de capacitación tiene un avance del 60% porque los tiempos de estadía y el proyecto en la empresa no son compatibles, el proceso de implantación de la planta tiene un desarrollo más lento debido a que es una integración de nuevas técnicas, conocimientos para los miembros de KICO y el envío por medio marítimo. 37 Contacto con Cliente El contacto con el cliente ya se tenía antes de la llegada a Polonia para el entrenamiento. Dentro de las especificaciones del cliente Audi Puebla y HBPO se estableció que los productos que ensamble KICO, tengan al menos el 65% de contenido local, esto con la finalidad de bajar impuestos arancelarios y por consecuencia costos de producción. Auditoria Interna En esta parte se hizo una auditoria interna con la gente de Polonia y de Alemania para tener conocimiento de cómo será la Auditoria y poder estar preparados. Todo esto se verá reflejado cuando se esté en México en el Mes de Octubre para tener la Liberación de AUDI y si hay algún problema a corregir se regresará a Polonia y Alemania a terminar el entrenamiento y a corregir detalles para la Liberación de AUDI. Aprobación de Producción En esta parte es cuando AUDI aprueba la producción y se comienza con el ensamble de la cerradura en México para ser enviada a nuestro Cliente en sus instalaciones. 38 XI. Resultados Obtenidos Objetivo Resultado obtenido Elaborar los métodos de trabajo de El objetivo se logró al 80% como se las áreas de logística y producción en planteó en un inicio. un 80%. Desarrollar la información de El objetivo se logró al 80% como se ayudas para el manejo de los planteó en un inicio. softwares utilizados en la empresa en un 80%. Poner en marcha la línea de Se logró poner en marcha la línea de producción de la cerradura de la producción en Polonia. camioneta Q5 de AUDI en la planta de Polonia. Conocer los requerimientos de la Se conocen los puntos que AUDI Auditoría que AUDI nos hará en tendrá para la Auditoria. México. Tabla 2.0 Resultados 39 XII. Conclusiones y recomendaciones Al momento que se fue desarrollando la Bitácora se da a notar que para esta nueva empresa que será instalada en Querétaro habrá que empezar desde cero y trabajar directamente con Personal de Alemania para conseguir la aprobación de AUDI y arrancar producción. Se va a requerir de un tiempo para poder estar listos para producir ya que aún se tendrá que regresar a Polonia a finalizar con el entrenamiento y también servirá para corregir algo en la Auditoria que AUDI realizará, se espera que para inicios de Marzo del 2016 ya se pueda comenzar la producción. Es un proyecto con un reto grande ya que es mi primer trabajo como Ingeniero y recién egresado es una experiencia muy grata estar con esta gran oportunidad. Se recomienda que en el tiempo que se esté en México se ponga mucha atención con las posibles fallas y problemas que se pueda llegar a tener para corregir y documentar. 40 XIII. ANEXOS 41 Anexo 1 42 XIV. Bibliografía (1996). Los métodos de la calidad total. Madrid: Lyone. (2009). Production Part Approval Process PPAP. En Production Part Approval Process. U.d Presilviana. http://www.norma-iso.com/iso-16949. (2015). Obtenido de http://www.norma-iso.com/iso16949 calidad, G. d. (1996). Gestión de calidad. En U. M.. Madrid: Díaz de santos. 43