universidad estatal amazónica escuela de ingeniería agroindustrial

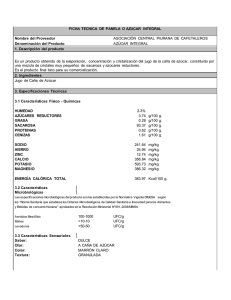

Anuncio