Camacho Ruilova Leonardo Alberto

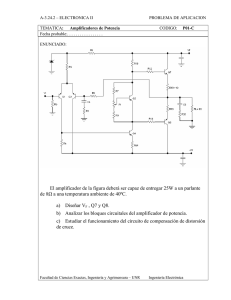

Anuncio