Repositorio Digital de la Universidad de Cuenca

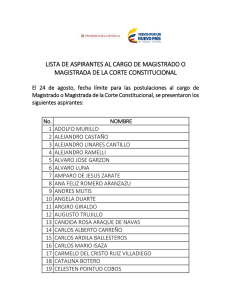

Anuncio