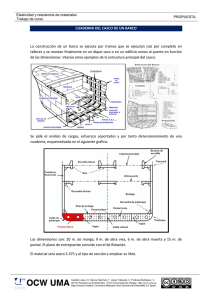

Parte 2. Casco y estructura (4)(1)

Anuncio