Vaciado a Presión de Suspensiones de Alúmina - IPN

Anuncio

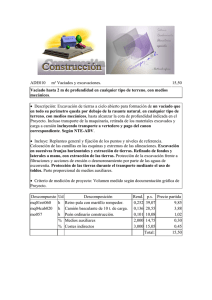

INSTITUTO POLITÉCNICO NACIONAL Escuela Superior de Ingeniería Química e Industrias Extractivas “Vaciado a Presión de Suspensiones de Alúmina” Tesis que para Obtener el Grado de Maestro en Ciencias Presenta: Alicia Aidee Pech Vidal Asesor: Dr. David Hernández Silva México D.F. Septiembre del 2005 CONTENIDO Contenido Resumen Abstract Lista de tablas y figuras I Introducción 1.1 II 2 3 Materiales Cerámicos Cerámicos Tradicionales Cerámicos Modernos Alúmina Control Electrostático de la Interacción entre Partículas Vaciado a Presión Sinterización Estado del Arte del Vaciado a Presión 17 19 21 25 Fabricación de los Moldes Preparación de las Suspensiones Procedimiento de Vaciado y Sinterización Resultados 5.1 5.2 5.3 5.4 3 4 4 5 6 14 Desarrollo Experimental 4.1 4.2 4.3 V Objetivo Procesos de Vaciado 3.1 3.2 3.3 IV 1 Antecedentes 2.1 2.2 2.3 2.4 2.5 III i ii iii 25 26 27 31 Comportamiento Reológico de la Suspensión Proceso de Vaciado a Presión Sinterizado Microestructuras 1 31 35 41 44 CONTENIDO VI Análisis de Resultados 46 VII Conclusiones 51 Referencias 53 2 RESUMEN Resumen Se estudió el proceso de vaciado a presión con un dispositivo en el cual se implementa la aplicación de presión con gas argón. Como primer paso se llevó a cabo la fabricación de moldes con yeso cerámico y agua destilada y la preparación de la suspensión con un 60% de sólidos de Al2O3 de 0.4 µm de diámetro y agua desionizada adicionando HNO3 para ajustar el valor de pH a 4. La agitación de la suspensión se realizó durante 24 h en un molido de bolas de alta alúmina para uniformizar las características reológicas de la suspensión a la cual se le midió la viscosidad en un reómetro de cilindros concéntricos. Posteriormente se hizo caracterización del método variando la presión en un intervalo de 0.28 MPa a 1.38 MPa y el tiempo de vaciado de 30 a 540 min. Se fabricaron muestras a las cuales se les midió la densidad en verde utilizando la masa y las dimensiones de cada muestra, posteriormente se llevó a cabo el sinterizado a una temperatura de 1600° C por dos horas a una velocidad de calentamiento de 5°C/min. Finalmente se midió el tamaño de grano y el grado de porosidad de las muestras sinterizadas. Se obtuvieron muestras con un porcentaje de densidad entre 96 a 98% con respecto a la densidad teórica de la alúmina. Fue posible obtener i ABSTRACT Abstract In this work, pressure slip casting using argon gas as pressure element was studied. As first step, moulds with ceramic plaster and distillated water were made. Slip preparation was carried out with 60 % of Al2O3 – A16 solids and deionized water, HNO3 was used to adjust the pH to 4. Slip shaking during 24 h was carried out in a mill of high alumina balls to uniforming the slip reology and then to measure the viscosity in a concentric cylinder reometer. The characterization of the method was performed by varying the pressure range from 0.276 to 1.8 MPa and the casting time range from 30 to 540 min. Green density and geometrical dimensions were estimated for each sample. Sintering was made at 1600° C during 2 h at the heating rate of 5°C/min. Finally, the grain size and porosity grade of the sintered samples were measured using scanning electronic microscope. ii LISTA DE TABLAS Y FIGURAS Tablas No. Leyenda 4-1 Propiedades de la alúmina Alcoa A16 Pág. 26 Figuras No. 1-1 2-1 Descripción Pág. Algunos de los productos cerámicos que son posibles 5 fabricar con alúmina Interacción coloidal dependiente de la carga (a) Las 9 partículas sin carga están libres para chocar y agregarse unas con otras. (b) Las partículas cargadas se repelen unas a otras [6] 2-2 Para visualizar la doble capa en esta figura, el lado 10 izquierdo muestra el cambio en la densidad de carga alrededor del coloide y el lado derecho muestra la distribución de los iones positivos y negativos alrededor del coloide cargado 2-3 La curva de interacción neta se forma sustrayendo la curva 13 de atracción a la curva de repulsión 3-1 En el vaciado a presión de suspensiones el agua es 15 removida de la suspensión de polvos a través de la succión del molde de yeso, al mismo tiempo va creciendo una capa consolidada de polvo cuyo espesor será determinado por la presión aplicada, el tiempo y las características de la suspensión. Cuando se a alcanzado un espesor deseable el exceso de suspensión es drenado, o el vaciado continua hasta formar un cuerpo sólido [9] 3-2 Maquina que lleva a cabo el proceso de vaciado a presión a 18 nivel industrial 4-1 Grafica para determinar la relación en peso agua/yeso en 25 función de la resistencia y la absorción del molde [11] 4-2 Gráfica que muestra el ciclo de sinterización de las muestras obtenidas iii 27 LISTA DE TABLAS Y FIGURAS No. Descripción Pag. 4-3 Dispositivo experimental propuesto para llevar a cabo el 28 proceso de vaciado a presión 5-1 Variación en la viscosidad de la suspensión con respecto a 32 la velocidad de corte y al tiempo de reposo 5-2 Variación del esfuerzo de corte de la suspensión con 33 respecto a la velocidad de corte 5-3 Variación en la viscosidad de la suspensión con respecto al 34 tiempo de reposo 5-4 Espesor de las muestras en verde con respecto a la 36 presión y al tiempo de vaciado 5-5 Espesor de las muestras sinterizadas con respecto a la 37 en verde con respecto a la 38 presión y al tiempo de vaciado 5-6 Espesor de las muestras presión y al tiempo de vaciado 5-7 Espesor de las muestras sinterizadas con respecto a la 39 presión y al tiempo de vaciado 5-8 Gráfica de la pendiente de las muestras en verde con 40 respecto a la presión de vaciado 5-9 Gráfica de la densidad de las muestras en verde con 42 respecto a la presión y al tiempo de vaciado 5-10 Gráfica de la densidad de las muestras sinterizada con 43 respecto a la presión y al tiempo vaciado 5-11 Metalografía de la muestra a 8.27x105 Pa y 30 min a 4000 44 aumentos 5-12 Metalografía de la muestra a 8.27x105 Pa y 30 min a 3000 44 aumentos 5-13 Metalografía de la muestra a 1.10x106 Pa y 180 min a 45 a 45 Esquema representativo de las muestras obtenidas a los 50 4000 aumentos 5-14 Metalografía de la muestra a 1.10x106 Pa y 180 min 3000 aumentos 6-1 tiempos y presiones de vaciado empleados iv INTRODUCCIÓN I. Introducción El vaciado de suspensiones es un método que ha sido usado por mucho tiempo en la manufactura de materiales cerámicos tradicionales y cerámicos avanzados o técnicos. El vaciado de suspensiones filtración en el cual un polvo en es un proceso de suspensión – usualmente una suspensión base agua – es introducida a un molde de yeso, el cual por su porosidad genera fuerzas de capilaridad y remueve el líquido de la suspensión (slurry). Cuando el líquido filtrado es succionado dentro del molde de yeso, las partículas de polvo son forzadas hacia la pared del molde y gradualmente va creciendo una capa consolidada [1]. Cuando se ha obtenido el espesor deseado en la capa el proceso de vaciado es detenido removiendo el exceso de suspensión o, alternativamente, se permite que las paredes consolidadas se aproximen una a otra hacia el centro de la pieza para formar un cuerpo sólido. Después de un cierto periodo de secado la pieza formada puede ser removida del molde para un futuro proceso de secado y sinterizado. Las ventajas del vaciado de suspensiones como método de formado son principalmente la obtención de piezas de formas complejas con buena homogeneidad del material. Además el material del molde (yeso) es barato. Una de las principales desventajas del método es que se requiere de tiempos largos para obtener capas de un espesor considerable. Para solucionar este problema se desarrolló un método llamado vaciado a presión de suspensiones (pressure casting) ya que debido a que la presión aplicada es mucho mayor – hasta 3.6 MPa – los ciclos de vaciado son mucho más rápidos que en el vaciado normal donde las fuerzas de capilaridad corresponden a una presión de 0.1 MPa a 0.2 MPa [2]. 1 INTRODUCCIÓN Además debido a la alta presión las piezas salen casi secas y pueden ser desmoldadas inmediatamente y es posible iniciar un nuevo ciclo de vaciado. Actualmente la aplicación de presión es llevada a cabo mediante prensas hidráulicas y pistones o por bombeo con lo cual se reduce el tiempo de vaciado; sin embargo, el método sigue teniendo ciertos inconvenientes ya que las máquinas para llevar a cabo el proceso son muy grandes y por lo tanto ocupan gran espacio y son costosas. El proceso de vaciado a presión puede ser llevado a cabo utilizando un gas como medio para aplicar la presión y de esta manera eliminar la utilización de grandes equipos, lo que podría resultar en una reducción de costo y espacio. El vaciado a presión de suspensiones utilizando un gas como medio para aplicar la presión ha sido poco estudiado y por lo tanto existen muy pocas referencias al respecto, por lo que es uno de los objetivos principales de este trabajo. 1.1 Objetivo Para aumentar la velocidad de formación de la capa consolidada y reducir el tiempo de vaciado de suspensiones de Al2O3 se estudiará el efecto de la presión a diferentes tiempos de vaciado utilizando gas argón como medio para aplicar la presión. Una vez caracterizado el método de vaciado a presión se producirán piezas de alúmina para aplicaciones a altas temperaturas y dispositivos resistentes a la abrasión, a los cuales se les hará una evaluación de las características microestructurales tales como tamaño y forma de grano. Asimismo se pretende alcanzar una densidad de las piezas cercana a la densidad teórica de la alúmina (3.989 g/cm3). 2 ANTECEDENTES II. Antecedentes 2.1 Materiales Cerámicos Los materiales cerámicos son compuestos inorgánicos no metálicos, en su mayoría óxidos, aunque también incluyen carburos, nitruros y boruros. La cerámica incluye los trabajos de alfarería, porcelana, ladrillos, baldosas y azulejos de gres. Estos productos no sólo se utilizan con fines decorativos o para servicio de mesa, también se utilizan en los materiales de construcción e incluso para fabricar soportes magnéticos. Las partículas de óxido de hierro constituyen el componente activo de muchos medios de grabación magnética como los disquetes o discos de computadora. Los aislantes cerámicos tienen una amplia variedad de propiedades eléctricas y han reemplazado a los materiales convencionales. En la tecnología espacial se utilizan unos materiales cerámicos llamados cermets que son aleaciones de alta resistencia al calor que se obtienen mediante mezcla, prensado y cocción de óxidos y carburos con metales en polvo, las placas resistentes al calor de los transbordadores espaciales y otros muchos componentes espaciales. El comportamiento mecánico de los materiales cerámicos depende principalmente de su estructura macroscópica y microscópica que a su vez, es función de la composición química, las materias primas y el método de fabricación si bien son débiles a la tensión, en ocasiones poseen una resistencia notable a la compresión [3]. Estos materiales pueden formarse a través de procesos de prensado, formado plástico, de vaciado y formado de polimerización molecular entre otros. 3 ANTECEDENTES 2.2 Cerámicos Tradicionales Los materiales cerámicos han sido producidos por cientos de años. Los primeros artículos cerámicos fueron hechos utilizando materiales en su estado original. Antiguas civilizaciones encontraron que los minerales arcillosos llegaban a ser plásticos cuando se les adicionaba agua y podían ser moldeados. La forma o figura moldeada podía ser secada al sol y endurecida por medio del fuego a alta temperatura. La palabra “cerámica” proviene de la palabra griega keramos, la cual puede ser traducida rigurosamente como “materia quemada”. Muchos de los materiales utilizados por las antiguas civilizaciones son usados hoy en día y forman la base de gran parte de la industria cerámica. Esos productos cerámicos son frecuentemente llamados “cerámicos tradicionales”. 2.3 Cerámicos Modernos Durante los últimos 50 años se ha obtenido un mejor entendimiento de los materiales cerámicos y su procesamiento por medio de lo cual se ha encontrado que los minerales pueden ser refinados o nuevas composiciones pueden ser sintetizadas para obtener propiedades únicas. Esos cerámicos nuevos o refinados son frecuentemente llamados “cerámicos modernos”, los cuales típicamente poseen estructuras y composiciones altamente controladas para cumplir con las necesidades de aplicación demandadas también a los cerámicos tradicionales. Los cerámicos modernos incluyen los cerámicos estructurales (como Al2O3, ZrO2, ThO2, BeO, MgO y MgAl2O4), cerámicos magnéticos (como PbFe12O19, ZnFe2O4 y Y6Fe10O24), cerámicos ferroeléctricos (tal como BaTiO3). 4 ANTECEDENTES 2.4 Alúmina La alúmina (óxido de aluminio) se presenta naturalmente como el mineral corindón, el cual es mejor conocido cuando se presenta en forma de cristales preciosos llamados rubís y zafiros. Alúmina de gran calidad es producida a partir del mineral bauxita por el proceso Bayer. La bauxita es principalmente hidróxido de aluminio coloidal íntimamente mezclado con hidróxido de hierro y otras impurezas. El proceso Bayer implica la lixiviación selectiva de la alúmina con sosa cáustica y la subsiguiente precipitación del hidróxido de aluminio purificado. El resultado son finas partículas de hidróxido de aluminio que pueden ser convertidas térmicamente a polvo de Al2O3, la cual es usada para fabricar cerámicos policristalinos de base Al2O3. La alúmina es usada en la fabricación de porcelana, artículos para laboratorio, crisoles y moldes para vaciado de metal, cementantes para altas temperaturas, componentes médicos, abrasivos, refractarios, blindajes y una gran variedad de otros componentes, como se ilustra en la Figura 1-1. Figura 1-1. Algunos de los productos cerámicos que son posibles fabricar con alúmina 5 ANTECEDENTES La historia de la tecnología de procesamiento de materiales cerámicos es interesante, debido a que un simple proceso como es el vaciado de suspensiones desarrollado en tiempos ancestrales con material natural y recientemente desarrollado con materiales sintéticos, sigue siendo utilizado hasta nuestros días. Visto como una ciencia, el procesamiento de materiales cerámicos es la secuencia de operaciones que sistemáticamente cambia los aspectos químicos y físicos de la microestructura, los cuales son conocidos como características del sistema. Las propiedades de las piezas cerámicas en cada etapa están en función de las características del sistema, así como de la presión y la temperatura. Los objetivos de la ciencia del procesamiento de los materiales cerámicos son: la identificación de las variables importantes que influyen en el sistema y el control de los efectos causados por dichas variables dentro del proceso para perfeccionar y obtener las propiedades finales deseadas en las piezas cerámicas. La mayoría de las piezas cerámicas se producen directamente por consolidación de los polvos de materiales cerámicos. En este último proceso los polvos son comprimidos por compactación mecánica o por vaciado de suspensiones, donde una suspensión de polvo se vacía en un molde poroso, el molde absorbe el líquido y el material restante forma una masa sólida de polvos que tiene cierta resistencia. La porosidad residual en ambos tipos de vaciado se reduce al sinterizar a temperaturas elevadas. 2.5 Control Electrostático de la Interacción entre Partículas Los procesos en suspensión dependen del comportamiento coloidal de las partículas. Dependiendo de la forma en que interactúen las partículas 6 ANTECEDENTES será posible determinar el comportamiento de la suspensión antes de la formación de los cuerpos en verde. Debido a esto es importante entender el papel de las interacciones entre las partículas dentro de la suspensión. El término “coloide” es usado para describir partículas que poseen al menos una dimensión en un intervalo de <1 µm. Una característica sobresaliente en todo sistema coloidal es que el área de contacto entre las partículas y el medio dispersante es grande; es por ello que las fuerzas entre las partículas tienen una fuerte influencia en el comportamiento de la suspensión [4]. El procesamiento coloidal es una técnica desarrollada para la fabricación de películas de material cerámico y dispositivos de formas complicadas a través del control de la estructura inicial de una suspensión y su evolución durante la fabricación; es decir, la síntesis de los polvos, preparación de la suspensión, consolidación o fabricación de la forma deseada, drenado de la fase solvente y la solidificación para producir la forma y microestructura final requerida para su utilización [5]. Ya que los defectos presentados en cualquiera de las etapas del proceso persisten o se agravan durante la densificación, es necesario un completo entendimiento de la estabilidad coloidal para lograr una correcta distribución espacial de las fases en los cuerpos consolidados. En este trabajo representa la base para obtener piezas terminadas con los requerimientos necesarios. Para una efectiva dispersión o floculación es importante entender como interactúan entre sí los coloides. 7 ANTECEDENTES Controlando las fuerzas entre las partículas es posible preparar suspensiones coloidales, dispersas y débil o fuertemente floculadas. El comportamiento de los coloides en agua es altamente influenciado por su carga eléctrica. Cuando se sumerge un polvo cerámico en un líquido polar como el agua, el resultado es un aumento en la carga de la interfase sólido-líquido. La carga interfacial es el resultado de la adsorción o des-adsorción de las especies iónicas en solución, por ejemplo: las reacciones de transferencia de protones con los grupos hidroxilos superficiales o por la adsorción de iones específicos. Las reacciones de disociación para un óxido amforético (MO) puede ser escrita como: MOH ⇔ MO − + H + MOH 2+ ⇔ MOH + H + (1) La carga neta es controlada por el pH y la constante de reacción para la respectiva reacción para la respectiva reacción de disociación. El punto de carga cero, punto izoeléctrico (pzc), es el valor de pH donde la concentración superficial de [MO-] y [MOH2+] es igual. La carga superficial es negativa a pH>pHpzc y positiva a pH<pHpzc. Cada partícula coloidal tiene una carga, la cual causa que las partículas adyacentes se repelan unas a otras e impide una aglomeración o floculación, por lo cual los coloides cargados tienden a permanecer dispersados discretamente y en suspensión. Sin embargo, si la carga es reducida o eliminada, los coloides se juntarán primero formando pequeños grupos, posteriormente grandes agregados y finalmente partículas floculadas las cuales se asientan fácilmente (Figura 2-1). 8 ANTECEDENTES (a) (b) Figura 2-1. Interacción coloidal dependiente de la carga (a) Las partículas sin carga están libres para chocar y agregarse unas con otras. (b)Las partículas cargadas se repelen unas a otras [6] El modelo de la doble capa es usado para visualizar y explicar como se desarrollan y actúan las fuerzas de repulsión eléctricas de un coloide dispersado en un líquido polar que tiene iones disueltos. Para entender el modelo se puede pensar en un solo coloide (-) rodeado de iones (+), los cuales se separan repentinamente. Primero se analizará el efecto del coloide sobre la primera capa de iones atraídos a la superficie los cuales se denominarán contra-iones. Al principio la carga del coloide (-) provocará una fuerte atracción de los iones (+) los cuales tenderán a formar una capa firme de iones con carga positiva que cubrirá la superficie del coloide. Esta capa de iones opuestos es conocida como Capa de Stern. Los iones que continúan en la vecindad del coloide pero que no formaron parte de esta primera capa de Stern, aún son atraídos por la carga negativa de éste, pero también son repelidos tanto por la carga positiva de los iones de la capa de Stern como por los otros iones que están tratando de acercarse al coloide. Debido a toda esta interacción resulta un equilibrio dinámico que forma una capa difusa de contra-iones, que tiene una alta concentración cerca del coloide y gradualmente va disminuyendo hasta que alcanza un equilibrio con la concentración normal de contra-iones que se encuentran en solución en la suspensión [6]. 9 ANTECEDENTES Por otra parte, hay una capa de iones negativos llamados simi-iones en la vecindad de la superficie que son repelidos por el coloide, su concentración se incrementará gradualmente conforme los iones positivos que constituyen la capa de Stern vayan neutralizando el efecto que el coloide tiene sobre ellos hasta que el equilibrio nuevamente es alcanzado con la concentración de los simi-iones en la solución (Figura 2-2). Capa de Stern Capa Difusa Contra-iones Coloide altamente negativo Co-iones Iones en equilibrio con la solución Figura 2-2. Para visualizar la doble capa en esta figura, el lado izquierdo muestra el cambio en la densidad de carga alrededor del coloide y el lado derecho muestra la distribución de los iones positivos y negativos alrededor del coloide cargado La teoría DLVO ( Nombrada así por los científicos que la desarrollaron Derjaguin, Landau, Verwery y Overbeek) cómo las es la explicación clásica de partículas interactúan. Observa el balance entre dos fuerzas opuestas: repulsión electrostática y atracción de van der Waals para explicar porque algunos coloides se aglomeran y floculan y otros no. La repulsión electrostática llega a ser significante cuando dos partículas se aproximan una a otra y sus dobles capas eléctricas comienzan a traslaparse, se requiere de cierta energía para contrarrestar la repulsión y forzar a las partículas a estar juntas. 10 ANTECEDENTES El nivel de energía requerido se incrementa dramáticamente cuando las partículas son obligadas a permanecer cada vez más juntas. Se usa una curva de repulsión electrostática para indicar la energía que debe ser sobrepasada si las partículas son forzadas a permanecer unidas. La repulsión electrostática siempre es mostrada como una curva positiva y la máxima altura en dicha curva es relativa al potencial de superficie. La atracción de van der Waals entre dos coloides es en realidad el resultado de fuerzas entre las moléculas individuales de cada coloide, por lo tanto los coloides se atraen esto es, una molécula del primer coloide tiene una fuerza de atracción de van der Waals para cada molécula del segundo coloide, lo cual repetido para cada molécula en el primer coloide da como resultado que la fuerza total es la suma de todas esas fuerzas. Todo esto lo podemos observar en una curva de energía de atracción (atracción de van der Waals) la cual es siempre representada como una curva negativa en donde estará indicada la variación de las fuerzas de atracción con respecto a la distancia entre partículas. Las fuerzas de largo alcance que resultan de las interacciones de van der Waals son siempre atractivas entre partículas similares. Las fuerzas de atracción de van der Waals de largo alcance deben disminuirse durante el procesamiento coloidal para alcanzar el grado deseado de estabilidad de la suspensión. La repulsión electrostática llega a ser significante cuando dos partículas se aproximan una a otra y sus dobles capas eléctricas comienzan a traslaparse, se requiere de cierta energía para contrarrestar la repulsión y forzar a las partículas a estar juntas. 11 ANTECEDENTES El nivel de energía requerido se incrementa dramáticamente cuando las partículas son obligadas a permanecer cada vez más juntas [7]. La teoría DLVO combina la curva de atracción de van der Waals y la curva de repulsión electrostática para explicar la tendencia de los coloides para permanecer discretos o floculados. La curva combinada es llamada “Curva de energía de interacción neta”, a cada distancia la energía con menor valor es sustraída de la energía con valor mayor para obtener la energía de interacción neta. El valor neto es entonces graficado como positivo si es repulsivo y como negativo si es atractivo con lo cual se va formando la curva. La curva de interacción neta puede cambiar de atracción a repulsión y regresar a atracción con el incremento de la distancia entre partículas. Si hay una sección de repulsión entonces esta región es llamada barrera energética y el máximo en la curva indica la resistencia del sistema a una coagulación efectiva (Figura 2-3). Para aglomerar dos partículas debe haber suficiente energía cinética (debido a su velocidad y a su masa) para sobrepasar esta barrera. Una vez que la barrera energética es sobrepasada, la energía de interacción neta es totalmente atractiva, no habrá futuras áreas de repulsión y como resultado la partícula se aglomerará. Esta región atractiva es frecuentemente referida como energía de retención ya que se considera que los coloides son atrapados por las fuerzas de van der Waals. 12 ANTECEDENTES Energía de Repulsión Repulsión Eléctrica Energía Neta de Interacción Barrera Energética Energía de Atracción Distancia Entre Coloides Trampa Energética Atracción de van der Waals Figura 2-3. La curva de interacción neta se forma sustrayendo la curva de atracción a la curva de repulsión 13 PROCESOS DE VACIADO III. Procesos de Vaciado Los procesos de vaciado son usados para producir una forma a través del vaciado de una suspensión especialmente formulada (Figura 3-1). Todas las técnicas de vaciado-drenado como el vaciado de suspensiones, el vaciado a presión de suspensiones y el vaciado por centrifugación involucran un proceso de separación sólido-líquido para formar un cuerpo en verde. Una suspensión acuosa conteniendo partículas finas es una suspensión (slurry) y el vaciado convencional es comúnmente llamado vaciado de suspensiones (Slip Casting-SC). El vaciado de suspensiones es un método de filtración de baja presión donde la succión por capilaridad del molde provee la fuerza necesaria (del orden de 0.1 a 0.2 MPa) para remover el líquido de una suspensión que se vierte dentro de un molde permeable que tiene una forma particular, donde la filtración concentra el sólido en una capa adyacente a la pared del molde. El vaciado de suspensiones es generalmente un proceso lento debido a que la velocidad de vaciado disminuye parabólicamente con respecto al espesor de la capa vaciada [8]. La fuerza que propicia la separación del líquido puede ser también la presión aplicada a la suspensión en el caso del proceso de vaciado a presión o un vacío aplicado al molde en el proceso de vaciado asistido por vacío o la presión centrífuga. La suspensión es drenada del molde después de que la forma alcanza el espesor requerido. El vaciado es el proceso usado tradicionalmente para producir una gran variedad de productos de porcelana con una forma compleja, tal como piezas de baño, componentes químicos de porcelana, refractarios densos que tienen una forma complicada, aisladores térmicos altamente porosos, utensilios de cocina y la tradicional porcelana china. 14 PROCESOS DE VACIADO Es bien sabido que existe una relación causa-efecto entre el gran número de variables de los materiales vaciados y los parámetros de control del vaciado de suspensiones, entre los que se puede mencionar el pH, contenido y tipo de dispersante y la distribución del tamaño de partícula. Drenado de la Suspensión Vaciado a Presión de Suspensiones Vaciado Sólido Suspensión Filtración Yeso Figura 3-1. En el vaciado a presión de suspensiones el agua es removida de la suspensión de polvos a través de la succión del molde de yeso, al mismo tiempo va creciendo una capa consolidada de polvo cuyo espesor será determinado por la presión aplicada, el tiempo y las características de la suspensión. Cuando se a alcanzado un espesor deseable el exceso de suspensión es drenado, o el vaciado continua hasta formar un cuerpo sólido [9] Cuando cada empaquetamiento ocurre, el tamaño de poro es determinado por el tamaño de la partícula más fina presente en la distribución. Es muy importante señalar que la porosidad y la distribución del tamaño de los poros son propiedades muy diferentes. La porosidad de esferas monodispersas de 1 a 100µm en un empaquetamiento ortorrómbico es idéntica (=39.46%) [8]. Sin embargo el tamaño de poro del empaquetamiento de partículas 1µm es mucho menor que el de partículas 100µm. Aún cuando el contenido de sólidos en la suspensión saturada sea idéntico, el esfuerzo requerido para mover la estructura de partículas finas es mucho mayor que para mover la estructura de partículas gruesas. Una consecuencia fundamental de este concepto es que dos composiciones pueden tener la misma área superficial y diferente distribución del tamaño de los poros. 15 PROCESOS DE VACIADO El propósito de una floculación parcial en las suspensiones es incrementar el tamaño de los poros y la retención del polvo compactado por la aglomeración del material coloidal, lo cual acelera la velocidad de vaciado y mejora la uniformidad del vaciado a través de la formación de las piezas. La floculación parcial de las suspensiones incrementa la porosidad y el tamaño de los poros ya que tiende a aglomerar las partículas en suspensión. Es por esto, que el área superficial sigue siendo la misma pero la porosidad se incrementa. La ecuación de Carman-Kozeny determina la velocidad de crecimiento de la capa vaciada [8]: 2∆Pg E 3 L2 = 2 2 T 5S p (v − 1)(1 − E ) (2) Donde L2/T es igual a la velocidad de crecimiento de la capa vaciada, ∆P es la presión a través de la capa vaciada (≈25 para moldes de yeso), E es la fracción de poros en el vaciado, Sp es el área superficial específica del sólido en el cuerpo, η es la viscosidad del agua, (1-E) es la fracción volumen de sólidos y v es el volumen de suspensión. Esta ecuación solo depende de la fracción de poros, E, y el área superficial específica Sp, como parámetros del material usado en la suspensión para determinar la velocidad de vaciado. Sin embargo, aún cuando la porosidad de monodispersiones de 1 a 100µm sea la misma, ni el tamaño de los poros ni el área superficial serán las mismas. Por lo tanto esta ecuación indirectamente describe un efecto de la distribución del tamaño de los poros. 16 PROCESOS DE VACIADO Cuando la velocidad de vaciado es baja debido a una floculación insuficiente y el tamaño de los poros es pequeño, el gradiente de humedad desarrollado durante el vaciado permanece después del tiempo de vaciado y esto no permite una distribución uniforme de la humedad a lo largo de la pieza vaciada. Esto hace que la pieza sea frágil, con una superficie en el lado del molde fuertemente dilatada y húmeda así como un mayor encogimiento en el lado seco de la pieza. En el caso de una pieza sólida además de hacer difícil sacarla del molde, el centro de la pieza estará suave y húmedo. Por lo tanto el gradiente de humedad que existe en las paredes de la pieza vaciada es menor cuando los poros son más grandes debido a que el agua puede redistribuirse para liberar el gradiente impuesto durante el proceso de vaciado. Una suspensión completamente defloculada o insuficientemente floculada detendrá el gradiente de humedad y tendrá gradientes de encogimiento muy altos, lo que provocará grietas. 3.1 Vaciado a Presión El vaciado a presión de suspensiones es una modificación del vaciado de suspensiones que ha sido desarrollado para acelerar la etapa de consolidación y obtener una mayor densidad en verde. En este método una presión externa (<4 MPa) substancialmente mayor que la presión ejercida por la succión por capilaridad es aplicada a la suspensión cerámica. El vaciado a presión es una técnica de formado para porcelanas y refractarios de formas complejas. En el vaciado a presión, el molde sirve como un filtro y el tiempo de vaciado es controlado regulando una presión externa, los moldes no necesitan ser secos y la humedad en el lugar de trabajo deberá ser baja. La Figura 3-2 muestra una máquina que realiza el proceso de vaciado a presión a nivel industrial. 17 PROCESOS DE VACIADO Figura 3-2. Maquina que lleva a cabo el proceso de vaciado a presión a nivel industrial En investigaciones del proceso de vaciado a presión de utensilios de porcelana se encontró que a una presión por arriba de 1.5 MPa se incrementa el espesor del vaciado por un factor de 2 a 3. El vaciado a presión reduce el contenido de agua del vaciado y el encogimiento proceso de secado de 3 a en el 3.5% entre 1 a 1.5% e incrementa la anisotropía del encogimiento. El tiempo de vaciado para una pared de aproximadamente 1cm de espesor a partir de una solución con muy poco defloculante fue reducido de 1 a 2 h. a 20 minutos. Para drenar el exceso de suspensión y desmoldar la pieza se emplea aire comprimido. Las principales desventajas del vaciado a presión son: problemas con los materiales de moldeo convencional y el alto costo del proceso. Cuando el proceso es llevado a cabo en suspensiones defloculadas de polvos submicrometricos, los gradientes de densidad en el vaciado ocurren debido al alto encogimiento promedio en el secado y al mayor esfuerzo efectivo a través del vaciado. 18 PROCESOS DE VACIADO Los defectos más comunes en las piezas fabricadas bajo este proceso son la porosidad, un espesor no uniforme, etc. los cuales pueden ser corregidos teniendo un estricto control en la calidad de los materiales así como en la limpieza de la superficie de los moldes ya que éste es un punto de gran importancia. 3.2 Sinterización Los productos que han sido secados y terminados superficialmente, tradicionalmente llamados “productos verdes”, son tratados térmicamente en un horno para alcanzar las propiedades y la microestructura deseada. Sinterizado es el término utilizado para describir la consolidación de los productos durante la cocción. La consolidación implica que dentro del producto las partículas se han unido en un agregado que tiene una cierta resistencia. El término sinterización es frecuentemente interpretado como el hecho de que la densificación ya ha sido llevada a cabo, aunque esto no siempre es así. La densificación no siempre ocurre, por ejemplo un alto grado de porosidad permanece en los componentes refractarios aún cuando éstos ya han sido sinterizados. Cada material tiene su propio ciclo óptimo de sinterizado y existen una gran variedad de técnicas de sinterización [10]. La alúmina (Al2O3) es un compuesto iónico que tiene una alta sensibilidad a la movilidad de los iones oxígeno durante el sinterizado, y es rutinariamente sinterizada en aire u oxígeno a partir de polvos submicrométricos hasta alcanzar una densidad total. Puede ser sinterizada cerca de una condición translucida usando un máximo de temperatura entre 1600 a 1700°C. La densificación es llevada a cabo por el mecanismo de difusión controlada por el movimiento de vacancias en los límites de grano. 19 PROCESOS DE VACIADO La difusión en la superficie es llevada a cabo en mayor medida durante el sinterizado, es por eso que existe una sensibilidad considerable de la microestructura a cambios en el tamaño de partícula, tiempo, temperatura, densidad en verde, aditivos y velocidad de calentamiento. Pequeñas cantidades (≈0.1%) de MgO o NiO adicionadas retardan el crecimiento de grano, adicionalmente las impurezas como el carbono retardan la densificación, debido a la generación de monóxido de carbono (el oxígeno proveniente de la alúmina reacciona a altas temperaturas con trazas de impurezas de carbono para formar monóxido de carbono). La sinterización a una velocidad controlada ha sido optimizada y empleada en calentamiento la sinterización hasta 1200°C de alúmina. manteniendo Por ejemplo, esta un rápido temperatura por aproximadamente 30 min. minimiza los efectos negativos de difusión superficial. Subsecuentemente, el compactado es calentado a una velocidad más rápida hasta 1600°C la cual es alcanzada en un lapso de tiempo de 4 a 5 horas, con este ciclo es posible obtener una densidad final de 99% o mejor con un tamaño de grano sinterizado de 2µm. Este ciclo puede ser llevado a cabo bajo una gran cantidad de atmósferas, aunque el hidrógeno provee más efectividad. El crecimiento de grano durante la sinterización debe ser controlado para maximizar la eliminación de poros, lo cual requiere la atención de la velocidad de calentamiento, tamaño de los poros y el control de la microestructura. La velocidad controlada durante el sinterizado representa un factor importante para controlar la microestructura durante la densificación, pero principalmente para minimizar los efectos de la difusión superficial por baja temperatura. 20 PROCESOS DE VACIADO La alúmina sinterizada es usada en muchas aplicaciones electrónicas donde las propiedades mecánicas finales no son tan importantes. Cuando la pureza se incrementa las dificultades durante la sinterización se incrementan también. Cuando se emplean estructuras a altas temperaturas es importante minimizar los aditivos para la sinterización, ya que éstos frecuentemente forman fases viscosas que degradan la resistencia a la termofluencia. La Al2O3 con un alto grado de pureza es de 99.5% a 99.8% con resistencia en el rango de 350 a 550 MPa y no es dúctil. 3.3 Estado del Arte del Proceso de Vaciado a Presión A continuación se presenta una recapitulación de las investigaciones del proceso de vaciado a presión de suspensiones de alúmina y las aportaciones derivadas de dichas investigaciones: 1) Fennelly y Reed [11] estudiaron el vaciado a presión en suspensiones de alúmina floculadas con un dispersante orgánico (Darvan C), la presión fue aplicada con N2 en un rango de 0.34 a 3.4 MPa con un dispositivo que consiste en un cilindro de acero inoxidable con una tapa superior en la cual hay dos orificios, uno para introducir la suspensión y otro para introducir el gas; y una tapa inferior que contiene el filtro. Las suspensiones fueron preparadas con agua destilada en una proporción de 50% volumen de agua y 50% volumen de Al2O3. Las muestras obtenidas fueron secadas por 20 hs. de 150° a 160° C para determinar su porosidad y encogimiento. A través de este estudio fue posible determinar que la porosidad en las muestras fue mucho más sensible al estado de defloculación que a la presión de vaciado; con lo cual concluyeron que las suspensiones con altas movilidades electroforéticas mostraron una menor velocidad de vaciado, menor porosidad, menor encogimiento durante el secado y menores distorsiones 21 PROCESOS DE VACIADO dimensionales. Mayores presiones incrementan la velocidad de vaciado y disminuyen las imperfecciones. 2) Lange y Miller [12] examinaron la cinética y la mecánica de la filtración por presión de suspensiones floculadas y dispersadas de alúmina en un rango de presión de 0.04 a 80 MPa. Las suspensiones fueron preparadas con agua desionizada y HCl para ajustar el pH a 2 ya que previos trabajos mostraron que la máxima movilidad electroforética, y por lo tanto las máximas fuerzas de repulsión entre las partículas, pueden ser obtenidas a un pH<4 . El dispositivo empleado para aplicar presión consiste en una cámara dentro de la cual se desliza un pistón que a través de una carga externa genera la presión, en la parte inferior hay un filtro de acero inoxidable apoyado sobre un disco de acero sólido que contiene varios huecos y una simple hoja de papel filtro sella la cámara donde está la suspensión y el filtro de acero. A través de este estudio concluyeron que las redes de partículas creadas por las fuerzas de atracción entre éstas son más difíciles de re-arreglar durante la consolidación que las partículas altamente repulsivas las cuales, alcanzan su óptima densidad de empaquetamiento bajo presiones de consolidación relativamente bajas. 3) Velamakanni y Lange [13] estudiaron el efecto de las fuerzas entre las partículas, la distribución bimodal del tamaño de partícula y la viscosidad de la suspensión sobre las muestras consolidadas de alúmina. Se prepararon suspensiones a 0.55 en fracción volumen de alúmina, con agua desionizada a un pH de 4 usando HNO3 y NH4OH para ajustar este valor. El proceso fue llevado a cabo de la siguiente manera: un predeterminado volumen de suspensión fue introducido en un dado y la presión fue aplicada con una prensa hidráulica automática. La presión final de consolidación fue 14.6 MPa. 22 PROCESOS DE VACIADO La presión fue mantenida por 25 min y la densidad en verde fue determinada pesando y midiendo las muestras obtenidas antes de ser secadas. Mediante este método fue posible obtener densidades de empaquetamiento de 54% a 62% volumen. Como conclusión este trabajo indica que se requieren de tres condiciones para alcanzar el mayor grado de empaquetamiento durante la filtración por presión de polvos coloidales: 1) fuertes potenciales de repulsión entre las partículas; 2) una distribución bimodal de partículas conteniendo una óptima composición de partículas finas y gruesas; 3) una suspensión con una viscosidad suficientemente alta para prevenir posibles segregaciones de partículas debido a la sedimentación. 4) Moreno y Salomón [14] estudiaron una serie de suspensiones de alúmina A16 manteniendo un 33 % volumen, conteniendo diferentes tipos de dispersantes, las suspensiones fueron vaciadas a 3.4 MPa usando una prensa uniaxial equipada con transductores de desplazamiento y presión conectados a un sistema de adquisición de datos computarizado. Los moldes para el vaciado consistían de discos de acero inoxidable porosos cubiertos con papel filtro. Ellos concluyeron que la preparación de las suspensiones dependiendo de la naturaleza y concentración de los dispersantes tiene una influencia directa sobre la velocidad de vaciado y algunas de las propiedades de los cuerpos vaciados. Las suspensiones caracterizadas por bajas viscosidades es decir, altos niveles de dispersión fueron vaciadas a las más bajas velocidades ocurriendo lo contrario con las suspensiones menos dispersas. Por lo tanto una baja viscosidad y un bajo punto de cedencia son requerimientos imprescindibles para un buen control de la velocidad de vaciado y consecuentemente una alta densidad de los cuerpos vaciados. 23 PROCESOS DE VACIADO 5) Hirata y Onoue [15] estudiaron la velocidad de filtración, la densidad de empaquetamiento y la microestructura con suspensiones de alúmina con un tamaño de partícula de 0.5 µm en un rango de presión de 0.2 MPa a 0.4 MPa. El dispositivo para la aplicación de presión consistía de un cilindro de acrílico dentro del cual había un diafragma que al inyectarle aire a presión comprimía la suspensión. El filtro era una membrana porosa de 0.1 µm de diámetro de poro, sostenido por un filtro de vidrio apoyado en un filtro de plástico. A través de este estudio concluyeron que la densidad de empaquetamiento de las muestras se incrementa en el orden siguiente: partículas de alúmina cargadas débilmente cerca del punto izoeléctrico < partículas cargadas negativamente < partículas cargadas positivamente; las partículas de alúmina a un pH cerca del punto izoeléctrico fueron consolidadas para formar pequeños poros con la mayor resistencia de filtración, y por lo tanto, esas partículas ofrecen una microestructura uniforme a expensas de la densidad de empaquetamiento. 24 DESARROLLO EXPERIMENTAL IV. Desarrollo Experimental 4.1 Fabricación de los Moldes El primer paso para el estudio del vaciado a presión fue la fabricación de los moldes de yeso que sirvieron como base al dispositivo donde se vació la suspensión. El molde se fabricó con yeso cerámico y agua destilada, 4 kg. de yeso se mezclaron con 2.8 l. de agua destilada los cuales fueron vertidos en un molde cilíndrico de plástico colocado sobre una base de acrílico. Esta relación se obtuvo en base a la gráfica de la Figura 4.1, en este caso se decidió tener una buena adsorción aún cuando el molde tenga una resistencia relativamente baja tomando una relación de agua/yeso de 70. Cabe señalar que tanto la base como el molde deberán ser perfectamente limpiados con acetona para quitarles cualquier residuo o grasa ya que de eso depende la calidad en la absorción de dicho molde. Transcurrido un tiempo aproximado de 40 min, se desmoldó y colocó en un lugar donde se pueda conservar su limpieza. Una vez que el molde se secó se cubrió con papel aluminio hasta que se utilizó. Figura 4-1. Grafica para determinar la relación en peso agua/yeso en función de la resistencia y la absorción del molde [11] 25 DESARROLLO EXPERIMENTAL 4.2 Preparación de las Suspensiones Se preparó una suspensión con 600 gr alúmina A16, (las especificaciones de este tipo de alúmina son listadas en la Tabla 4-1) con 400 ml de agua desionizada. En dicha suspensión fue controlado el valor de pH a 4 el cuál se ajustó adicionando ácido nítrico puro (reactivo analítico marca Reasol) el valor de pH fue elegido en base a estudios previos que demostraron la influencia de la variación de pH en una suspensión igual a la estudiada [16]. La suspensión fue agitada por un periodo aproximado de 24 h. en un molino de bolas de alta alúmina. Posteriormente, se midió la viscosidad de la suspensión en un reómetro de cilindros concéntricos (marcamodelo) después de un periodo de reposo similar a los tiempos de vaciado 0, 30, 60, 180, 360 y 540 min. Tabla 4-1. Propiedades de la alúmina Alcoa A16 Tipo A16 Análisis Químico (% peso) Al2O3 99.08 Na2O 0.07 SiO2 0.02 Fe2O3 0.01 MgO 0.03 Propiedades Físicas Alúmina Alfa (%) 95 Tamaño último del cristal, µm 0.4 Tamaño medio de partícula (D50), µm 0.4 BET Superficie Específica, m2/g 9.5 Propiedades Cerámicas Densidad después del sinterizado, 3.91 3 g/cm Densidad en verde g/cm3 2.18 Contracción, %e 17.7 26 DESARROLLO EXPERIMENTAL 4.3 Procedimiento de Vaciado y Sinterización Una vez que se preparó la suspensión, ésta fue vertida dentro de un molde de aluminio colocado sobre una base permeable de yeso como se muestra en la Figura 4-3. La presión con argón fue aplicada desde la parte superior del molde de aluminio. El intervalo de presiones a las que se llevó a cabo la experimentación fue de 0 a 1.38 MPa. Dicha presión se determinó con un medidor de presión electrónico Cole Parmer, modelo 68924-10. Los tiempos de vaciado fueron 30, 60, 180 y 540 min. Después de cada tiempo de vaciado el exceso de solución fue drenado del molde, dejando una forma que fue retirada del molde después de 24 h de secado a temperatura ambiente y sinterizada mediante el calentamiento a una velocidad de 5 °C/min hasta alcanzar 1600 °C, permaneciendo esta temperatura constante por dos horas Figura 4-2. Ciclo de Sinterización 1800 Temperatura (°C) 1600 1400 1200 1000 800 600 400 200 0 0 320 640 960 1280 Tiempo (min) Figura 4-2. Grafica que muestra el ciclo de sinterización de las muestras obtenidas. 27 DESARROLLO EXPERIMENTAL Medidor de presión 100 Pa Argón P Suspensión Prensa manual Molde de aluminio Capa Sólida Molde de Yeso Figura 4-3. Dispositivo experimental propuesto para llevar a cabo el proceso de vaciado a presión 28 DESARROLLO EXPERIMENTAL A las pastillas en verde se les midieron las dimensiones, se pesaron y se obtuvo su densidad a través de la siguiente formula: ρ= m V (3) La densidad de las pastillas sinterizadas (densidad experimental) fue obtenida a través del método de Arquímedes utilizando las siguientes formulas: ρ= ρ ap = Ws ρ H 2 O ( ) ( ) (Wc − Wi ) Ws ρ H 2 O (Ws − Wi ) (4) (5) ⎛ρ⎞ % ρt = ⎜⎜ ⎟⎟ ⋅ 100 ⎝ ρt ⎠ (6) ⎛ W − Ws ⎞ ⎟⎟ ⋅ 100 Pa = ⎜⎜ c − W W i ⎠ ⎝ c (7) ⎛1 1 ⎞ ⎜ − ⎟ ρ ρt ⎜ Pc = ⋅ 100 ⎟ − Pa ⎜ 1 ⎟ ⎜ ⎟ ⎝ ρ ⎠ (8) 29 DESARROLLO EXPERIMENTAL Donde: Ws = Peso de la muestra seca Wi = Peso de la muestra suspendida en agua Wc = Peso de la muestra saturada con agua ρ = Densidad de la muestra ρa = Densidad aparente ρH2O = Densidad del agua (a la temperatura ambiente al momento de las mediciones) La densidad del agua fue tomada a una temperatura de 23.5 °C y tiene un valor de 0.99733 gr/cm3. La caracterización microestructural fue hecha utilizando un microscopio electrónico de barrido marca Jeol, modelo 6300. Las muestras fueron cortadas transversalmente al crecimiento de la capa consolidada durante el proceso y posteriormente pulidas con pasta de diamante de 1, 3 y 6 µm. Las muestras fueron recubiertas con una capa conductora de Au-Pd para poder caracterizarlas por microscopia electrónica de barrido. 30 RESULTADOS V. Resultados 5.1 Comportamiento Reológico de la Suspensión La Figura 5-1 muestra la variación de la viscosidad de la suspensión con respecto al tiempo de reposo y a la velocidad de corte. Tomando como referencia la curva correspondiente a 0 min se observa que la viscosidad tiene un valor máximo al inicio del incremento en la velocidad de corte, cuando esta última continúa incrementándose la viscosidad continua disminuyendo gradualmente hasta alcanzar un valor estable aún cuando la velocidad de corte continúe aumentando; este comportamiento es propio de los sistemas pseudoplásticos, que se observa frecuentemente en sistemas en donde la fase dispersa está formada por partículas agregadas cuya estructura se va rompiendo a medida que aumenta el esfuerzo de corte aplicado. El orden de las curvas con respecto al tiempo de reposo muestra que la correspondiente a 0 min presenta las viscosidades más bajas y en las otras curvas el orden va aumentando pero no en forma creciente con respecto a dicho tiempo aún cuando se observa que al alcanzar el valor estable de la viscosidad todas las curvas se encuentran alineadas. El grupo de curvas de la Figura 5-2 muestra el incremento en el esfuerzo cortante con respecto al incremento en la velocidad de corte para los diferentes tiempos de reposo. Se observa que el esfuerzo de corte aumenta conforme la velocidad de corte se incrementa lo cual significa que existe una disminución en la viscosidad lo que se conoce como comportamiento pseudoplástico. La Figura 5-3 representa la variación de la viscosidad de la suspensión empleada en la experimentación en relación al tiempo de reposo donde la viscosidad parte de un mínimo y conforme se incrementa el tiempo de reposo alcanza un máximo, posteriormente disminuye y en el tiempo máximo de reposo nuevamente se incrementa 1.4 unidades del valor final. 31 32 Figura 5-1. Variación de la viscosidad de la suspensión con respecto a la velocidad de corte y al tiempo de reposo O min 36O min 54O min 18O min 3O min 6O min RESULTADOS 33 0 min Figura 5-2. Variación del esfuerzo de corte de la suspensión con respecto a la velocidad de corte 360 min 180 min 60 min 540 min 30 min RESULTADOS Figura 5-3. Gráfica que muestra la variación en la viscosidad de la suspensión con respecto al tiempo de reposo RESULTADOS 34 RESULTADOS 5.2 Proceso de Vaciado a Presión El espesor de las muestras en verde con respecto al tiempo y a la presión de vaciado se muestra en la Figura 5-4, en la cual se observa un incremento gradual en el espesor (crecimiento de la capa consolidada) de las muestras con relación al incremento en el tiempo y en la presión de vaciado, siguiendo una ley parabólica del tipo h α t1/2. Es posible establecer que se obtienen los máximos valores de espesor en la curva de máxima presión al máximo tiempo de vaciado, ya que dicho valor siempre es ascendente. Con respecto a la Figura 5-5 se observa el mismo comportamiento anteriormente descrito, ya que el espesor de las muestras sinterizadas está en función de la reducción que sufra el espesor de las muestras en verde y esta relación de disminución es lineal para todas las muestras sin importar la presión y el tiempo de vaciado. La Figura 5-6 presenta el espesor de las muestras en verde con respecto al tiempo y a la presión de vaciado. En ella se observa que los espesores de las muestras van disminuyendo de los valores máximos (curva de 540 min) hasta los mínimos (curva de 30 min) con respecto a la disminución del tiempo y presión de vaciado. La Figura 5-7 presenta el espesor de las muestras sinterizadas en función de la presión y el tiempo de vaciado, como se observa se tiene el mismo comportamiento que en la Figura 5-6 ya que la disminución en el espesor de las muestras sinterizadas está en función del espesor inicial de las muestras en verde, por lo tanto los valores máximos de espesor se encuentran en la curva a 540 min sin importar si la presión es la mínima empleada en el proceso. La Figura 5-8 es la gráfica de la pendiente de la familia de curvas que se encuentran en las primeras dos gráficas de espesor vs tiempo (gráficas 5-4 y 5-5). Está gráfica es importante ya que la pendiente de dicha gráfica representa la rapidez a la cual crece la capa consolidada con respecto a la 35 RESULTADOS presión de vaciado. Es importante notar que mientras mayor es la presión más rápido crece dicha capa. Los resultados indican que el crecimiento de la Figura 5-4. Espesor de las muestras en verde con respecto a la presión y al tiempo de vaciado 0 Pa 0.276 MPa 0.552 MPa 0.827 MPa 1.1 MPa 1.38 MPa velocidad de vaciado es directamente proporcional a la presión de vaciado. 36 37 Figura 5-5. Espesor de las muestras sinterizadas con respecto a la presión y al tiempo de vaciado 0 Pa 0.276 MPa 0.552 MPa 0.827 MPa 1.1 MPa 1.38 MPa RESULTADOS 38 Figura 5-6. Espesor de las muestras en verde con respecto a la presión y al tiempo de vaciado 30 min 60 min 180 min 540 min RESULTADOS 39 Figura 5-7. Espesor de las muestras sinterizadas con respecto a la presión y al tiempo de vaciado 30 min 30 min 30 min 30 min RESULTADOS Figura 5-8. Gráfica de la pendiente de las muestras en verde con respecto a la presión de vaciado RESULTADOS 40 RESULTADOS 5.3 Sinterizado En la Figura 5-9 se presenta la densidad de las muestras en verde con respecto a la variación de la presión y el tiempo de vaciado. Se observa una familia de curvas con una tendencia lineal casi horizontal con respecto al incremento en la presión de vaciado a excepción de los dos valores en la curva representativa del tiempo de 60 min que presenta las densidades más altas y variables. En relación al tiempo de vaciado se observa un incremento en la densidad de las muestras con el incremento del tiempo. La Figura 5-10 es el resultado de las mediciones de densidad para las muestras sinterizadas. La gráfica está en función de la presión y el tiempo de vaciado y en ella es posible observar que presenta una tendencia horizontal con respecto al incremento en la presión; sin embargo, es más notable la variación con respecto al incremento o disminución del tiempo; en este caso se presentan oscilaciones en los valores de la densidad pero aún así es posible ubicar puntos convergentes en al menos 3 curvas. 41 Figura 5-9. Gráfica de la densidad de las muestras en verde con respecto a la presión y al tiempo de vaciado RESULTADOS 42 Figura 5-10. Gráfica de la densidad de las muestras sinterizada con respecto a la presión y al tiempo vaciado RESULTADOS 43 RESULTADOS 5.4 Microestructuras Las Figuras 5-11 y 5-12 son las metalografías (tomadas en dirección al eje de vaciado) de la muestra fabricada a una presión de 0.827 MPa en un tiempo de 30 min y muestran la microestructura después de la sinterización. En ellas es posible observar porosidad de ≈ 1µm concentrada en los límites de grano y pequeños poros dentro de los granos más grandes; así como pequeños granos equiaxiales (1 - 3µm) y grandes granos de forma alargada (hasta 10 µm). 1µm Figura 5-11. Metalografía de la muestra a 8.27x105 Pa y 30 min a 4000 aumentos 10µm Figura 5-12. Metalografía de la muestra a 8.27x105 Pa y 30 min a 3000 aumentos 44 RESULTADOS Las metalografías de las figuras 5-31 y 5-14 corresponden a la muestra fabricada a una presión de 1.1 MPa a un tiempo de 180 min después de la sinterización (tomadas en dirección al eje de vaciado) y presentan las mismas características de las dos anteriores metalografías es decir; porosidad de ≈ 1µm concentrada en los límites de grano y pequeños poros dentro de los granos más grandes así como granos equiaxiales y granos de forma alargada. 1µm Figura 5-13. Metalografía de la muestra a 1.10x106 Pa y 180 min a 4000 aumentos 10µm Figura 5-14. Metalografía de la muestra a 1.10x106 Pa y 180 min a 3000 aumentos 45 ANÁLISIS DE RESULTADOS VI. Análisis de Resultados Una vez obtenida la caracterización de las piezas obtenidas por el método de vaciado a presión se discuten ahora las causas que dieron lugar a dichas características. El comportamiento reológico constituye la clave para entender y controlar el proceso de vaciado a presión de suspensiones, ya que la viscosidad es un parámetro de crucial importancia debido a la relación que tiene con el empaquetamiento de las partículas al momento de ser llevado a cabo el vaciado [17]. Este comportamiento reológico se puede explicar a través de los métodos coloidales, es decir los métodos de control y manipulación de las fuerzas entre las partículas dentro de un líquido las cuales son usadas para fraccionar heterogeneidades como aglomerados e inclusiones que tienen una clara influencia en la viscosidad de las suspensiones [18]. Los resultados de este trabajo muestran que debido al comportamiento viscoso de la suspensión se considera como tixótropica. En este sistema la aplicación de rompimiento esfuerzos estructural cortantes que inmediatamente permite una da reducción origen gradual a un de las dimensiones de los agregados, debido a lo cual la viscosidad disminuye progresivamente con el tiempo. Es importante mencionar que la dispersión de las partículas en la suspensión empleada en el proceso se estableció a través del ajuste del pH a 4 y el tiempo de agitación (24 horas) con 60% de sólidos, y es posible que por esto se formaran aglomerados que influyeron en la variación de la viscosidad. Otra característica de la suspensión debida a la variación de la viscosidad es la pseudoplasticidad, la cual se caracteriza por el descenso gradual de la viscosidad al aumentar la velocidad de corte lo cual es 46 ANÁLISIS DE RESULTADOS independiente del tiempo. En los sistemas coloidales con agregación de partículas el aumento en la velocidad de corte tiende a romper los agregados que permiten una mayor fluidez de las partículas y como consecuencia una disminución en la viscosidad. En lo que respecta al espesor fue posible comprobar que la aplicación de presión y el incremento en los tiempos de vaciado contribuyó al aumento en el espesor de la capa consolidada (muestras en verde) con respecto a las muestras obtenidas sin presión, pero esta dependencia es menor a altas presiones. Además, fue posible comprobar que existe una relación lineal con respecto a la reducción en el espesor de las muestras después del sinterizado, es decir, esta reducción en el espesor no es dependiente de la presión ni del tiempo de vaciado, sino del proceso de sinterización, ya que dependiendo del acomodamiento inicial de las partículas, durante el proceso de sinterización se producirá cierta compactación dependiente del ciclo de sinterizado. Con respecto a la gráfica de pendiente (m) vs. t½ se puede decir que la pendiente representa la velocidad de crecimiento de la capa de acuerdo a la fórmula h = k / (t)2, con lo que la velocidad a la que crece la capa es uniforme y directamente proporcional el tiempo de vaciado de la suspensión. Otro punto importante de la caracterización del vaciado a presión de suspensiones es la densidad de las muestras tanto en verde como después del sinterizado y es en esta parte donde se comprueba la efectividad del método empleado en este trabajo. 47 ANÁLISIS DE RESULTADOS En relación a la densidad de las muestras en verde es necesario mencionar que fueron tomadas a través de la formula común para obtener la densidad (masa / volumen) ya que se consideró a las muestras como un cuerpo sólido bien definido en cuanto al volumen y a la masa que pudieran tener. Por esta razón las densidades podrían no ser lo suficientemente confiables; sin embargo si es posible determinar la dependencia que ésta tiene con la presión y el tiempo de vaciado. Como se mencionó anteriormente esta dependencia es lineal con respecto a la presión y al tiempo de vaciado salvo en los puntos en donde se observan los valores más altos (curva correspondiente a 60 min en las presiones de 5.52x105 y 1.10x106 Pa). La densidad de las muestras sinterizadas fue tomada a través del método de Arquímedes. Como se puede observar en las gráficas existen pequeñas variaciones en las densidades que dependen del tiempo y la presión de vaciado, no obstante es posible localizar puntos convergentes en la familia de curvas de la gráfica los cuales establecerían una ventana óptima de trabajo ya que con esto se puede comprobar que las muestras fabricadas bajo estos parámetros presentan las mejores propiedades tanto reológicas (mejor dispersión), como de crecimiento de la capa consolidada (mejor acomodo de las partículas) y por lo tanto mejores valores de densidad debido a una mejor compactación durante el sinterizado. Las metalografías presentadas corresponden a las muestras representativas de los puntos convergentes en la gráfica de la densidad de las muestras sinterizadas y en ellas es posible observar una gran cantidad de porosidad y granos con un tamaño muy grande o muy pequeño lo cual puede ser debido a: 48 ANÁLISIS DE RESULTADOS a) Cambios en la viscosidad de la suspensión debida a una mala distribución de las partículas durante la estabilización de la misma b) Mal acomodamiento durante el crecimiento de la capa consolidada c) La atmósfera de sinterización no fue la correcta d) Contaminación de los polvos ya sea desde su fabricación o debida al desprendimiento de partículas del yeso cerámico de los moldes Cabe mencionar que las pastillas correspondientes a las presiones más altas y los tiempos máximos se fracturaron durante el proceso de sinterización a excepción de la pastilla a 540 min y 0.27 MPa. Las pastillas correspondientes al tiempo y presiones más altas (ver figura 6-1), también se fracturaron a excepción de la de menor tiempo de vaciado. Lo anterior es debido al mal empaquetamiento de las partículas durante el crecimiento de la capa consolidada ya que, como se mencionó anteriormente, las fuerzas entre partículas no son lo suficientemente fuertes como para mantener dispersa la suspensión durante los tiempos más grandes de vaciado. Por esta razón las partículas de mayor tamaño o los aglomerados de partículas tienden a depositarse sobre el molde permeable y las de menor tamaño quedan en la parte superior de la capa consolidada; entonces al momento de la sinterización, estas partículas generan un alto grado de porosidad la cual no puede ser cerrada como en la base de las muestras y por lo tanto se generan esfuerzos que tienden a fracturar las muestras. 49 ANÁLISIS DE RESULTADOS 30 min 60 min 180 min 540 min 0 MPa 0.27 MPa 0.55 MPa 0.82 MPa 1.1 MPa 1.38 MPa Figura 6-1 Esquema representativo de las muestras obtenidas a los tiempos y presiones de vaciado empleados 50 CONCLUSIONES VII. Conclusiones • La aplicación del método de Vaciado a Presión optimiza el tiempo y las propiedades de las piezas fabricadas con respecto al vaciado sin presión. • El comportamiento reológico de la suspensión basado en la estabilidad coloidal es un factor determinante en el procesamiento de formado y la optimización de las propiedades finales de las piezas fabricadas mediante el proceso de Vaciado a Presión • La estabilidad coloidal está en función de la concentración de sólidos, el tamaño y forma de la partícula y el rango y magnitud de las fuerzas entre las partículas, lo cual permitirá tener mayor control en la densidad de empaquetamiento • Durante el vaciado es posible que ocurran variaciones en la densidad de las muestras en verde y como resultado puede tenerse un encogimiento desigual y porosidad durante el sinterizado. Por lo tanto las características finales (después de la sinterización) de las piezas están íntimamente ligadas a las características de las piezas en verde • Las características reológicas de la suspensión empleada no son totalmente adecuadas para el proceso si es que se requiere trabajar a los mayores tiempos y presiones de vaciado debido a que las partículas más grandes pudieran estar asentándose primero al inicio del proceso lo cual quiere decir que no existe un acomodo uniforme en cuanto al tamaño de partícula durante el crecimiento de la capa consolidada 51 CONCLUSIONES • Se considera que solo con controlar el pH de la suspensión es suficiente para mantener las partículas dispersadas todo el tiempo que durara el proceso, ya que a un pH de 4 el potencial zeta de la alúmina es lo suficientemente grande como para mantener a las partículas en dispersión a través de una fuerte repulsión entre las partículas • Las variaciones en la viscosidad de la suspensión empleada en el proceso se deben a una deficiente estabilización de la suspensión • Las densidades obtenidas son aceptables aún cuando las metalografías muestren un alto grado de porosidad en las piezas • El bajo costo de los moldes de yeso los hace viables para el proceso, sin embargo la limitada capacidad de succión del molde hace que el vaciado ocurra lentamente aún cuando se apliquen altas presiones • Una posible solución a la fractura de las piezas durante el sinterizado sería el uso de suspensiones de sistemas bimodales ya que la variación en tamaño de las partículas contribuiría a incrementar el grado de empaquetamiento aún cuando los sistemas trimodales se consideran los óptimos para una distribución contínua de las partículas 52 REFERENCIAS Referencias 1. Pressure Casting Offers Possibilities for Technical Ceramics. A. Salomoni and I. Stamenkovic. Centro Ceramico, Bologna, Italy Focus in Forming pp. 40-53 2. Pressure Casting Improves Productivity. Edward G. Blanchard. Netzsch Inc., Exton, PA 19341 3. Introduction to the Principles of Ceramic Processing; J. S. Reed, John Wiley and Sons, 1988 4. Effects of Particle Size, Density and Surface Chemistry on Rheology of Al2O3 and ZrO2 Slurries. J. A. Horn and B. R. Patterson. Science, Thecnology, and Applications of Colloidal Suspensions 5. Colloidal Processing of Ceramics-Technology and Science. Lennart Bergström Institute for Surface Chemistry, P.D. Box 5607, S-114 86 Stockholm, Sweden 6. Colloidal processing of Ceramics. Jennifer A. Lewis, J. Am. Ceram. Soc. 83 [10] 2341-59 (2000) 7. New Aspects of Alumina-Pressure Casting. T. Betz, J. Lehmann, W. Riess, G. Ziegler University of Beyreuth, Ceramic Processing Science and Technology 8. Novel Powder-Processing Methods for Advanced Ceramics. Wolfgang M. Sigmund, Nelson S. Bell, Lennert Bergström, J. Am. Ceram. Soc. 83. [7] pp. 1557-74 (2000) 9. Slip Casting. Swedish Ceramic Institute (SCI), Box 5403, SE-402 29 Göteborg, Sweden, March 1998 10. s 11. Mechanics of Pressure Slip Casting. Terrence J. Fernelly and James S. Reed, Presented at the 73rd Annual Meeting, The American Ceramic Society, April 28, 1971 (Refractories Division, No 25-R-71) 12. Pressure Filtration: Consolidation Kinetics and Mechanics. Frederick F. Lange and Kelly T. Miller, Am. Ceram. Soc. Bull., 66[10] 1498-1504 (1987) 53 REFERENCIAS 13. Effect of Interparticle Potentials and Sedimentation on Particle Packing Density of Bimodal particle Distributions During Pressure Filtration. Bhaskar V. Velamakanni and Fred F. Lange, J. Am. Cerm. Soc., 74[1] 166-72 (1991) 14. Influence of Slip Rheology on Pressure Casting of Alumina. R. Moreno, A. Salomón and I. Stamenkovic, Journal of the European Ceramic Society [17] 327331 (1997) 15. Effects of pH and Concentration of Aqueous Alumina Suspensions on Pressure Filtration Rate and Green Microstructure of Consolidated Powder Cake. Y. Hirata, K. Onoue and Y. Tanaka, Journal of the Ceramic Society of Japan 111 [2] 93-99 (2003) 16. Fabrication of high alumina shapes for high temperature application; S. Reynoso S., V. H. Martínez C., D. Hernández S. y H. Balmori R. ; Memorias del 3er Simposium International of ESIQIE, May, 1988. 17. Slip Casting and Casters. J. E. NYS College of Ceramics, the Americas Ceramic Siciety. Advances in Ceramics. Volume 9. Forming of Ceramic, pp. 77-84 18. Effect of Solids Loading and Dispersant Concentration on Strain Mismatch and Deformation of Slip-Cast Green Bodies. John D. Yates and Stephen J. Lombardo, J. Am. Ceram. Soc. 84 [10] 2274-80 (2001) 54