- Ninguna Categoria

descargar documento

Anuncio

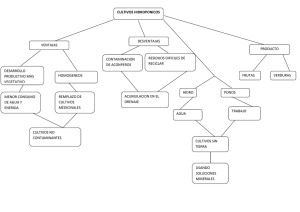

Crecimiento y Cultivo Vegetal Biorreactores La explotación del cultivo de células vegetales como un proceso biotecnológico para la producción comercial de compuestos de interés es uno de los objetivos de esta época. Los primeros en discutir el uso de cultivos de células vegetales para la producción de compuestos que generalmente se extraen de plantas fueron Routier y Nickell en 1956. Teniendo en cuenta que este tipo de cultivos ha demostrado ser capaz de producir un amplio rango de fitoquímicos, en particular fármacos y de la estimación de Farnsworth y Morris (1976) que cerca del 25% de la prescripciones médicas en EEUU contenían ingredientes bioactivos provenientes de plantas, es que este tipo de procesos ha sido considerado como una alternativa importante para la producción de algunos compuestos. Los cultivos de células vegetales a gran escala tuvieron sus comienzos en 1959 con Tulecke y Nickell, los que iniciaron un gran número de líneas celulares en frascos agitados y fue en 1965 con Bryme y Koch que se puso en funcionamiento los primeros biorreactores comerciales de 7,5 y 15 litros, utilizando células de Daucus carota. En la década de los 70, se mostró gran interés en el cultivo de células de tabaco así como de Glycine max, las que llegaron a cultivarse en tanque agitados de 300 litros. En esta misma época (1972) Mandels reconoció que las células vegetales eran más sensibles al esfuerzo de corte que los microorganismos y Dalton en 1978 sugirió que el problema encontrado en la utilización de tanques agitados podía tener su origen en esta sensibilidad, por lo que diseñó un reactor de bajo esfuerzo de corte denominado “air lift”. En la actualidad se encuentran desarrollados a escala industrial de producción los procesos para obtención de Shikonina (colorante) por cultivo de células de Lithospermun erythrohizon, puesto a punto por la Industrias Petroquímicas Mitsui, así como la producción de berberina y biomasa de ginseng en otras industrias. Los procesos industriales requieren de tres puntos fundamentales: • Crecimiento eficiente en grandes volúmenes. • Acumulación de metabolitos secundarios en el cultivo. • Si el proceso implica bioconversión o producción de enzimas, que esto ocurra en las condiciones de operación del proceso. Biorreactores Crecimiento y Cultivo Vegetal Para el control de estos puntos es necesario ajustar algunos parámetros tales como, tensión de oxígeno, dióxido de carbono, pH, agitación, mezclado y densidad del cultivo entre otros. Es importante tener en cuenta que si bien en varios aspectos las suspensiones celulares vegetales pueden ser tratadas de la misma manera que los cultivos microbianos, existen características particulares de estos cultivos que pueden afectar su crecimiento en biorreactores, esto puede verse claramente en el cuadro siguiente: Características Tamaño células células vegetales microbianas dediferenciadas 2-10 µm 10-200 µm consecuencias en el biorreactor Rápida sedimentación, mayor sensibilidad al corte Células pueden obtenerse forman agregados Rápida sedimentación Velocidad de Alta Baja Largos procesos, problemas crecimiento td 1-2 horas td 2-5 días para mantener esterilidad Densidad del pequeño 5-20 % Problemas de manipuleo. individuales inóculo Dificulta la posibilidad de escalado Sensibilidad al no sensitivo sensitivo/tolerancia esfuerzo de corte Aireación Disminución de la velocidad de agitación alta baja Baja demanda de oxígeno, bajo KLa • Tamaño celular: las células vegetales en su ciclo de crecimiento en principio son pequeñas y redondeadas, con denso citoplasma y pequeña vacuola, sin embargo a medida que crecen, se alargan y el tamaño de la vacuola aumenta hasta llegar a ocupar casi un 90 % del volumen total de la célula. Durante este crecimiento, se producen polisacáridos extracelulares que pueden ser los causantes de la formación de agregados. Biorreactores Crecimiento y Cultivo Vegetal El tamaño y frecuencia de formación de agregados, puede encontrarse afectado por constituyentes del medio o por la aireación. Los mismos pueden minimizarse por el agregado de pectinasas, mediante la reducción de la concentración de calcio en el medio de cultivo, o bien por métodos mecánicos como es la mayor velocidad de agitación. Uno de los inconvenientes que pueden presentar los agregados de gran tamaño es la generación de gradientes de nutrientes a través de los mismos, lo que trae aparejado una disminución de oxígeno y glucosa, sin embargo esto puede resultar beneficioso en algunos casos de producción de metabolitos secundarios en los que la misma aumente con la formación de agregados. • Velocidad de crecimiento y densidad del inóculo: este es uno de los puntos críticos para el trabajo en biorreactores. Se requiere de gran atención en el mantenimiento de la esterilidad en el reactor y vasos accesorios que contienen medio de cultivo, muestras a inocular y tamaño de muestreo en el proceso. En algunos casos es posible llegar a diminuir el tiempo de proceso y aumentar la producción si se determina el tamaño de inóculo adecuado, pero debe tenerse en cuenta que algunos metabolitos son acumulados en la fase final de crecimiento, por lo que la disminución de tiempo de proceso se encuentra sumamente limitada. El tamaño del inóculo generalmente debe ser de al menos un 10%, este hecho es crítico ya que disminuye la posibilidad de escalado, por lo que se trata de minimizarlo hasta su límite inferior o en algunos casos se recurre a la utilización de medios condicionados que favorecen al proceso. • Producción de espuma: El cultivo de células vegetales en biorreactores y en particular en los denominados air lift, está acompañado casi habitualmente de la formación de espuma que constituye una costra que se denomina "merengue" en la parte superior del reactor, este merengue puede cubrir la superficie del cultivo y afectar la circulación, entrampar células o agregados celulares que quedan imposibilitados de acceder al fuente nutricia y de oxigenación e imposibilitar las operaciones de muestreo. Esta espuma esta constituida de polisacáridos y proteínas formando una red. La manera de controlarlo es mediante el agregado de antiespumantes como las siliconas o el propilenglicol, pero es necesario evaluar el efecto de ellos sobre el desarrollo del cultivo. Biorreactores Crecimiento y Cultivo Vegetal Configuración de Biorreactores Existen varias configuraciones básicas de biorreactores que pueden ser utilizadas en cultivos de suspensiones aeróbicas, pero la elección de la óptima para un sistema depende de varios factores. Entre ellos presentan gran importancia la transferencia de oxígeno, el mezclado y el esfuerzo de corte. Consecuentemente el diseño de un biorreactor involucra un balance para lograr satisfacerlos en su conjunto. En el caso de suspensiones celulares es necesario un buen mezclado, generalmente se requiere un bajo esfuerzo de corte y un moderado suministro de oxígeno. Dentro de los diseños básicos de biorreactores para múltiples propósitos encontramos: • Tanque agitado • Columna de burbujas • Air lift aire aire Tanque agitado Columna de burbujas aire air lift Diseños básicos de reactores Factores que afectan al diseño de reactores • Aireación o transferencia de oxígeno: La baja velocidad metabólica de los cultivos de células vegetales conduce a bajos requerimientos de oxígeno. Estos están en el orden de 1-10 mmol.h-1l-1, mientras que para microorganismos oscilan entre 5-200 mmol.h-1 l-1. Biorreactores Crecimiento y Cultivo Vegetal El oxígeno es un nutriente poco soluble, lo que lo transforma en un sustrato limitante para el crecimiento. Por lo general se trata de satisfacer el necesario suministro del mismo conjuntamente con la agitación necesaria para homogeneizar un cultivo. La medida de transferencia de oxigeno es el Kla (coeficiente volumétrico de transferencia de oxígeno) que puede ser calculado a partir de la ecuación que describe la concentración de oxigeno disuelto dCL/dt = K La (C* - CL) de donde se llega a que: ln (C* - CL ) = KLa . t Donde: CL es la concentración de oxigeno disuelto en el medio de cultivo (mmol. l-1) C* es la concentración de saturación de oxígeno (mmol. l-1) KL es el coeficiente de transferencia de masa (cm/ tiempo) a es el área de la interfase gas/líquido por volumen de líquido ( cm2/volumen) dCL / dt es la variación de la concentración de oxígeno en el tiempo (mmoles.l-1.hora-1) El valor de KLa se encuentra afectado por diferentes factores entre los que se cuentan, la velocidad del flujo de aire, el grado de agitación, las propiedades reológicas de un cultivo y los antiespumantes. La agitación asiste a la transferencia de oxígeno en los siguientes aspectos: • Aumenta el área de transferencia de oxígeno por la formación de pequeñas burbujas. • Retarda el escape de burbujas desde el líquido. • Previene la coalescencia de las burbujas de aire. • Disminuye el grosor de la interface gas/líquido al crear un flujo turbulento. • Efecto de corte: En biorreactores del tipo tanque agitados, se ha encontrado como inconveniente la sensibilidad de muchos cultivos de células vegetales al esfuerzo de corte, que tiene su origen en el gran tamaño de las células o agregados celulares, la rigidez de la pared celular y la gran vacuola que las mismas poseen. Este esfuerzo o estrés de corte generado por las paletas de agitación en un tanque agitado puede resultar en inconvenientes que afectan el crecimiento de las suspensiones Biorreactores Crecimiento y Cultivo Vegetal celulares vegetales. Por ello se utilizan con gran frecuencia reactores "air lift" que presentan un bajo estrés de corte y actualmente se están desarrollando para procesos a gran escala. La sensibilidad al esfuerzo de corte se mide en función de la viabilidad celular, para lo que se utilizan las técnicas descriptas con anterioridad para cultivos sumergidos en batch y células inmovilizadas. • El Mezclado: En los biorreactores tanque agitado el mezclado presenta un efecto dual, diseminar las burbujas de aire y homogeneizar el cultivo, siendo el segundo el de mayor importancia dados los bajos requerimientos de oxígeno y la necesidad de que no se generen marcados gradientes en el seno de un reactor. El mezclado se encuentra afectado por dos puntos fundamentales, la viscosidad del cultivo y la sensibilidad al esfuerzo de corte. Cuando los cultivos presentan una alta densidad celular, es necesaria una elevada velocidad de las paletas de agitación o de un gran caudal de aireación, para suplir las necesidades de mezclado y oxígeno, pero esto trae como consecuencia un elevado daño celular si la especie es sensible al esfuerzo de corte. De esto deriva que ningún tanque agitado o air lift es completamente satisfactorio en cuanto a mezclado de suspensiones de alta densidad. Para disminuir los inconvenientes referidos a este punto se han diseñado una serie de impellers o paletas de agitación entre los que encontramos anclas, espirales, células ascendentes y paletas planas. ancla espiral paletas planas celulas ascendente Diferentes diseños de impellers Biorreactores Crecimiento y Cultivo Vegetal Sin embargo, a pesar de la aparición de estos nuevos diseños de impellers, no siempre es posible minimizar los inconvenientes provocados por los mismos, por lo que se han desarrollado diseños alternativos de air-lift y tanques agitados para cultivos celulares vegetales en pos de optimizar las condiciones de bajo esfuerzo de corte y un adecuado mezclado. Entre esto puede ser citado el biorreactor tambor agitado, diseñado por Tanaka y col. en 1983, que resulto mucho mas efectivo que el tanque agitado para la producción de shikonina. Biorreactores para cultivos de tejidos organizados y células inmovilizadas. • Cultivo de órganos: Los cultivos de estructuras como raíces, vástagos o embriones son más susceptibles a sufrir daños cuando son cultivados en biorreactores debido a su tamaño. Si bien no hay numerosas experiencias reportadas es evidente que este tipo de órganos es sensible al efecto de corte. Los biorreactores diseñados para estos fines son los denominados spin filter y mist system. En ambos diseños es posible reemplazar el medio Biorreactores Crecimiento y Cultivo Vegetal sin remover las estructuras organizadas. • Cultivo de raíces: Los cultivos de raíces se comportan muchas veces como estructuras miceliares. Las raíces largas suelen ser sensibles a ser seccionadas por los impellers y si estos cortes son muy frecuentes pueden revertir en la formación de callos. Existen diseños específicos que mantienen el desarrollo de raíces en cabellera separado del sistema de agitación como mallas de acero inoxidable o espumas de poliuretano. Como en el caso de cultivo de órganos es prácticamente imposible realizar muestreos representativos por lo que los parámetros de desarrollo se toman en forma indirecta. • Cultivo de células inmovilizadas: La inmovilización celular es una estrategia ideal para permitir la realización de sistemas de operación continua. Aquí la biomasa permanece naturalmente separada del medio de cultivo, su vida útil se extiende por períodos prolongados y esta protegida de los esfuerzos de corte. El método más utilizado son las perlas de alginato que pueden aplicarse a reactores que funcionen en forma empaquetada o fluidificada. También hay diseños de reactores que permiten trabajar con células entrampadas en poliuretano tanto en forma tubular como fluida si las láminas de material inerte son contadas en pequeños cubos. Operación de Biorreactores Para que un proceso de producción resulte económicamente rentable es necesario que presente una alta productividad, o sea un alto rendimiento y concentración de producto. La productividad esta determinada por el tamaño del biorreactor y la acumulación del producto determina la manera de operar el mismo. Biorreactores Crecimiento y Cultivo Vegetal Los procesos pueden ser simples o en dos etapas. Si el producto de interés es un metabolito que se obtiene una vez culminada la fase de crecimiento exponencial, resulta más ventajoso trabajar con en dos etapas. Los bioreactores pueden ser operados de diferentes maneras de acuerdo al tipo de cultivo o condiciones necesarias para la producción. Dentro de las formas de operar los biorreactores se tienen batch, batch alimentado, draw-fill y continuo. • Batch: El caso más común los frascos agitados. Son sistemas cerrados que se caracterizan por cambiar las condiciones fisiológicas y ambientales. No hay entrada ni salida de medio de cultivo. • Batch alimentado: Estos sistemas operan adicionando medio fresco, pero sin remoción del existente. Son muy útiles cuando se requiere una elevada densidad celular en la etapa de iniciación del proceso que implica un alto consumo de nutrientes, especialmente de fuente hidrocarbonada que suele funcionar como sustrato limitante. • Draw-fill o semicontínuo: Consiste en remover, al final de la operación entre un 80 y un 90 % del cultivo y reemplazarlo por medio fresco. De esta manera puede eliminarse el período lag, satisfacerse sencillamente la necesidad de contar con inóculos de gran tamaño y a su vez evitar la esterilización del reactor entre dos ciclos. • Continuo: Son sistemas donde el caudal de entrada de medio fresco es igual al de salida de medio utilizado. Son utilizados en cultivos donde la velocidad de crecimiento celular es constante por lo que existe un suministro constante de nutrientes o para la remoción permanente de producto sobre todo en sistemas inmovilizados. Este tipo de operación presenta grandes inconvenientes con respecto al mantenimiento de las condiciones de asepsia del proceso, y se dificulta debido a la tendencia a formar agregados de las células vegetales en cultivo, la formación de merengue y el lento crecimiento celular. Para su buena aplicación se requiere del diseño de sistemas que permitan suplementar continuamente el medio de cultivo evitando la remoción de las células y así minimizar lo que se denomina lavado del cultivo. Un buen sistema es el de Perfusión que implica la remoción y suministro de medio dejando la biomasa ocluida en una malla. Biorreactores

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados