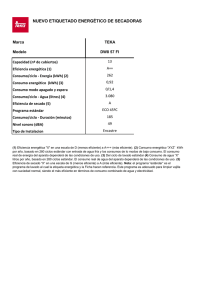

Mejoras horizontales de ahorro y eficiencia energética en el sector

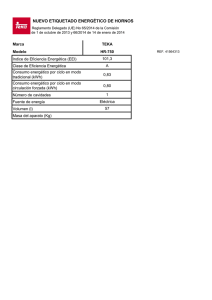

Anuncio