procedimiento para el laminado de tejidos con espesor y producto

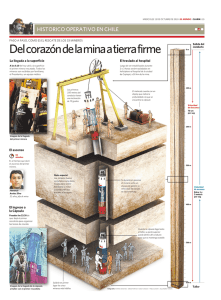

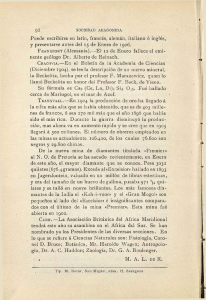

Anuncio

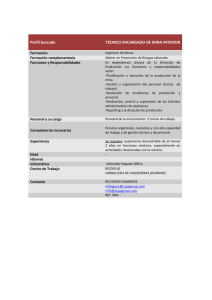

k 19 OFICINA ESPAÑOLA DE PATENTES Y MARCAS k ES 2 068 755 kNúmero de solicitud: 9300785 kInt. Cl. : B29D 9/00 11 N.◦ de publicación: 21 6 51 ESPAÑA B32B 31/20 k 12 SOLICITUD DE PATENTE k 71 Solicitante/es: Beniplast, S.A. k 72 Inventor/es: Vives Reig, Rafael k 74 Agente: Carpintero López, Francisco 22 Fecha de presentación: 16.04.93 43 Fecha de publicación de la solicitud: 16.04.95 43 Fecha de publicación del folleto de la solicitud: 16.04.95 A2 k Avda. Vicente Boluda Polop, s/n 46830 Beniganim, Valencia, ES k k k kResumen: 54 Tı́tulo: Procedimiento para el laminado de tejidos con espesor y producto obtenido con el mismo. 57 Procedimiento para el laminado de tejidos con espesor y producto obtenido con el mismo. El procedimiento está basado en hacer pasar un tejido o malla (1) junto con una lámina fundida (2), constituyendo ésta el laminado propiamente dicho, entre una pareja de rodillos (3 y 4), siendo el rodillo (3) de menor diámetro y superficie en material de goma, mientras que el rodillo (4) es metálico, de mayor diámetro y está refrigerado interiormente. El procedimiento se basa en que la entrada del tejido o malla (1) se realice por el lado del rodillo de mayor diámetro (4), mientras que la entrada de la lámina fundida (2) ha de realizarse por el lado del rodillo (3) de menor diámetro, efectuando éste la incrustación de esa lámina (2) sobre el tejido o malla (1), obteniendo el producto final o tejido laminado (5). La forma de introducir el tejido (1) y la lámina (2) permite que el enfriamiento de ésta sea lento y se adhiera mejor al propio tejido (1). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 068 755 A2 DESCRIPCION Objeto de la invención La invención se refiere a un procedimiento para el laminado o plastificación de tejidos, mallas o redes, por una o ambas caras, ası́ como al producto obtenido con dicho procedimiento. El producto tiene numerosas aplicaciones, tanto en el campo agrı́cola para protección de cultivos, como cubiertas, cortavientos o similares, hasta servir de medio para embalaje, recubrimientos e incluso para protección de fachadas. Antecedentes de la invención Se conocen numerosos tipos o procesos para la fijación de láminas de material plástico en tejidos o mallas, cuyo proceso se basa en que el tejido o malla se monta sobre una bobina y a través de su paso por un itinerario de rodillos debidamente dispuestos, alcanzan la zona de laminación propiamente dicha, formada ésta básicamente por dos rodillos de distinto diámetro, siendo el de mayor diámetro metálico y estando refrigerado interiormente, mientras que el de menor diámetro tiene su superficie externa formada en material de goma o similar. En esa zona denominada de laminación, el tejido o malla que se pretende laminar entra en los dos rodillos a la vez que una lámina fundida del material que va a constituir el laminado propiamente dicho. El tipo de material que se utiliza como lámina o sustrato fundido es generalmente plástico, PVC, polietileno o similar. En esa zona de laminación el tejido o malla se introduce entre los dos rodillos, apoyándose siempre sobre el de menor diámetro, mientras que la lámina fundida se introduce por el lado correspondiente al rodillo de mayor diámetro, de manera que pasando el tejido con la lámina fundida entre ambos rodillos, se incrusta dicha lámina en el tejido y se produce la laminación de éste. El proceso permite llevar a cabo la laminación a dos caras, para lo cual basta con hacer pasar de nuevo el tejido laminado por una de las caras, en una operación análoga, pero con la superficie invertida. Ahora bien, aunque en los procesos de laminación se han obtenido buenos resultados en lo que es el laminado simple, el laminado doble o a dos caras presenta problemas de adherencia, ya que con mucha facilidad se desprenden las láminas respecto de la malla o tejido, y ello debido a que la lámina en cuestión es depositada a una temperatura y densidad determinadas, según el material de que se trate, aunque hay muchas limitaciones en los laminadores ya que se obstruyen frecuentemente por las propiedades de los materiales utilizados. En cualquier caso, el laminado a doble cara proporciona un producto final que ofrece buenos resultados cuando se trata de tejidos planos (sin huecos), mientras que cuando se trata de tejidos con espesor (con huecos) al intentar fijar la segunda lámina se obtienen resultados negativo s, ya que fácilmente se desprende el laminado, como se decı́a con anterioridad, requiriéndose, para obtener unos resultados aceptables, utilizar unas proporciones de material de laminado muy elevadas, de aproximadamente trescientos gramos por metro cuadrado. Tales inconvenientes se deben precisamente a 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 que la lámina colocada en el tejido o malla, entra en contacto enseguida con el rodillo refrigerado y por tanto hace que se enfrı́e más rápidamente, impidiendo un buen pegado. Descripción de la invención El procedimiento que se preconiza ha sido concebido para resolver esa problemática a plena satisfacción, ofreciendo al efecto una solución tan simple como eficaz, basándose en que la incorporación del tejido o malla y de la lámina fundida entre los rodillos de la zona de laminación se efectúe “al revés”, es decir, con la lámina fundida en correspondencia con la cara en contacto con el rodillo de menor diámetro o de superficie de goma, mientras que la malla o tejido es introducida en correspondencia con la cara del rodillo metálico o de mayor diámetro, lo que proporciona que esa lámina de fundido no entrará en contacto con la superficie frı́a del cilindro hasta superar el espesor de la malla o tejido empujada por el cilindro de mayor diámetro, dando como resultado una cara plana en el lado por donde será colocada la segunda lámina de recubrimiento, la cual se introducirá de la misma manera para asegurar un buen pegado. Por consiguiente, al introducir la malla o tejido en contacto con la superficie del rodillo refrigerado, en contra del sistema o procedimiento tradicional, se consigue que sea el rodillo de goma o de menor diámetro el que incruste la lámina fundida entre los huecos de tejido con espesor o malla, no permitiendo que exista un contacto de la propia lámina con el rodillo refrigerado, lo que hará que el enfriamiento de aquélla sea más lento y se adhiera mejor al tejido o malla propiamente dicha. De esta manera se consigue un producto final con resultados óptimos, tanto en laminado simple como en laminado a doble cara. Los materiales utilizados serán preferentemente de polietileno de alta densidad para el tejido o malla, y de polietileno de baja densidad para la lámina fundida o de recubrimiento. El tejido o malla plastificada según el procedimiento descrito, posibilita fabricar “ventilaciones” a medida en la cubrición de plantaciones, ası́ como la imposibilidad de enganches simples con ganchos de alambre al uso y cosidos vastos, gracias a la resistencia al desgarro que proporciona el armado en su conjunto. Descripción de los dibujos Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las caracterı́sticas del invento, se acompaña a la presente memoria descriptiva, como parte integrante de la misma, un juego de dibujos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente: La figura 1.- Muestra una representación esquemática de la forma de incorporar la lámina y el tejido o malla sobre la zona de laminado, es decir, entre los dos rodillos que constituyen el laminador propiamente dicho. La figura 2. - Muestra una porción de tejido o malla con laminación a una cara, según el detalle en sección extraı́do de esa figura 2a¯ . La figura 3. - Muestra otra porción de tejido o malla con recubrimiento o plastificación a dos 3 ES 2 068 755 A2 caras, según se representa en el detalle en sección extraı́do de dicha porción de tejido o malla. Realización preferente de la invención Como se puede ver concretamente en la figura 1a¯ , una malla o tejido (1) que pretende ser laminado mediante una lámina fundida o sustrato (2), alcanza la zona denominada de laminación, donde el laminador propiamente dicho está formado por dos rodillos, uno de menor diámetro y de superficie externa, en goma, referenciado en general con (3), y otro de mayor diámetro, el cual es metálico y refrigerado interiormente. Tanto el tejido o malla (1) como la lámina fundida (2) han de pasar conjuntamente entre ambos rodillos (3) y (4), de manera que a la salida de éstos se obtiene el producto final (5) o tejido laminado propiamente dicho. Pues bien, el paso del tejido (1) y lámina fundida (2) entre los rodillos (3) y (4), se realizará de manera tal que el tejido o malla (1) entre por el lado del rodillo refrigerado (4) de mayor diámetro, mientras que la lámina fundida (2) deberá entrar por el lado del rodillo de goma o de menor diámetro (3), lo que permitirá un enfriamiento más lento a fin de conseguir, en tejidos con espesor, unos excelentes resultados de incrustamiento de la lámina fundida (2) en el tejido 5 10 15 20 25 4 (1), requiriendo menor cantidad de lámina fundida (2), aproximadamente cien granos por metro cuadrado, en contra de los sistemas tradicionales, donde se requiere trescientos gramos por metro cuadrado. En la figura 2 se muestra una porción (5’) del tejido o malla laminada a una cara, en donde la lámina (2’) queda cubriendo los hilos (6) y cordones (7), que cruzándose entre sı́, forman lo que puede considerarse como tejido o malla propiamente dicho. En la figura 3 se muestra otra porción (5”) de un tejido laminado a doble cara, en donde pueden observarse las dos láminas (2”) como recubrimientos por ambas caras sobre la malla o tejido que forman los hilos (6) y (7). No se considera necesario hacer más extensa esta descripción para que cualquier experto en la materia comprenda el alcance de la invención y las ventajas que de la misma se derivan. Los materiales, forma, tamaño y disposición de los elementos serán susceptibles de variación siempre y cuando ello no suponga una alteración en la esencialidad del invento. Los términos en que se ha redactado esta memoria deberán ser tomados siempre en sentido amplio y no limitativo. 30 35 40 45 50 55 60 65 3 5 ES 2 068 755 A2 REIVINDICACIONES 1. Procedimiento para el laminado de tejidos con espesor, que estando previsto para aplicar sobre un tejido o malla (1) una lámina fundida o sustrato (2), introduciéndose ambos elementos conjuntamente en el correspondiente laminador formado por dos rodillos (3) y (4), siendo el rodillo (3) de menor diámetro y de superficie externa de material de goma, mientras el rodillo (4) es de mayor diámetro, metálico y refrigerado interiormente, esencialmente caracterizado porque consiste en introducir el tejido o malla (1) por el lado correspondiente al rodillo refrigerado (4), mientras que la introducción de la lámina fundida o sustrato (2) se efectúa por el lado del rodillo (3) de menor diámetro, efectuando la goma de este último la incrustación de la propia lámina (2) entre los huecos del tejido (1), impidiendo un contacto de la lámina (2) con el propio rodillo refrigerado, a fin de que el enfriamiento de la misma sea lento y se produzca una perfecta adherencia al tejido (1). 2. Procedimiento para el laminado de tejidos 5 10 15 20 25 30 35 40 45 50 55 60 65 4 6 con espesor, según reivindicación 1a¯ , caracterizado porque el laminado se realiza por una sola cara del tejido o malla (1). 3. Procedimiento para el laminado de tejidos con espesor, según reivindicación 1a¯, caracterizado porque el laminado se realiza por ambas caras del tejido o malla (1), haciendo pasar éste dos veces entre los rodillos (3) y (4), introduciendo en cada pasada la correspondiente lámina fundida (2) en contacto siempre con el rodillo (3) de menor diámetro. 4. Producto obtenido mediante el procedimiento de laminado de tejidos con espesor, caracterizado porque está constituido por un cuerpo (5’) que incluye el tejido o malla formada por hilos entrecruzados (6) y (7) y la correspondiente lámina (2’) como recubrimiento de una de las caras de ese tejido o malla. 5. Producto obtenido mediante el procedimiento de laminado de tejidos con espesor, según reivindicación 4a¯ , caracterizado porque consiste en un cuerpo general (5”) formado por hilos entrecruzados (6) y (7) cuyas dos caras incluyen una lámina de recubrimiento (2”). ES 2 068 755 A2 5